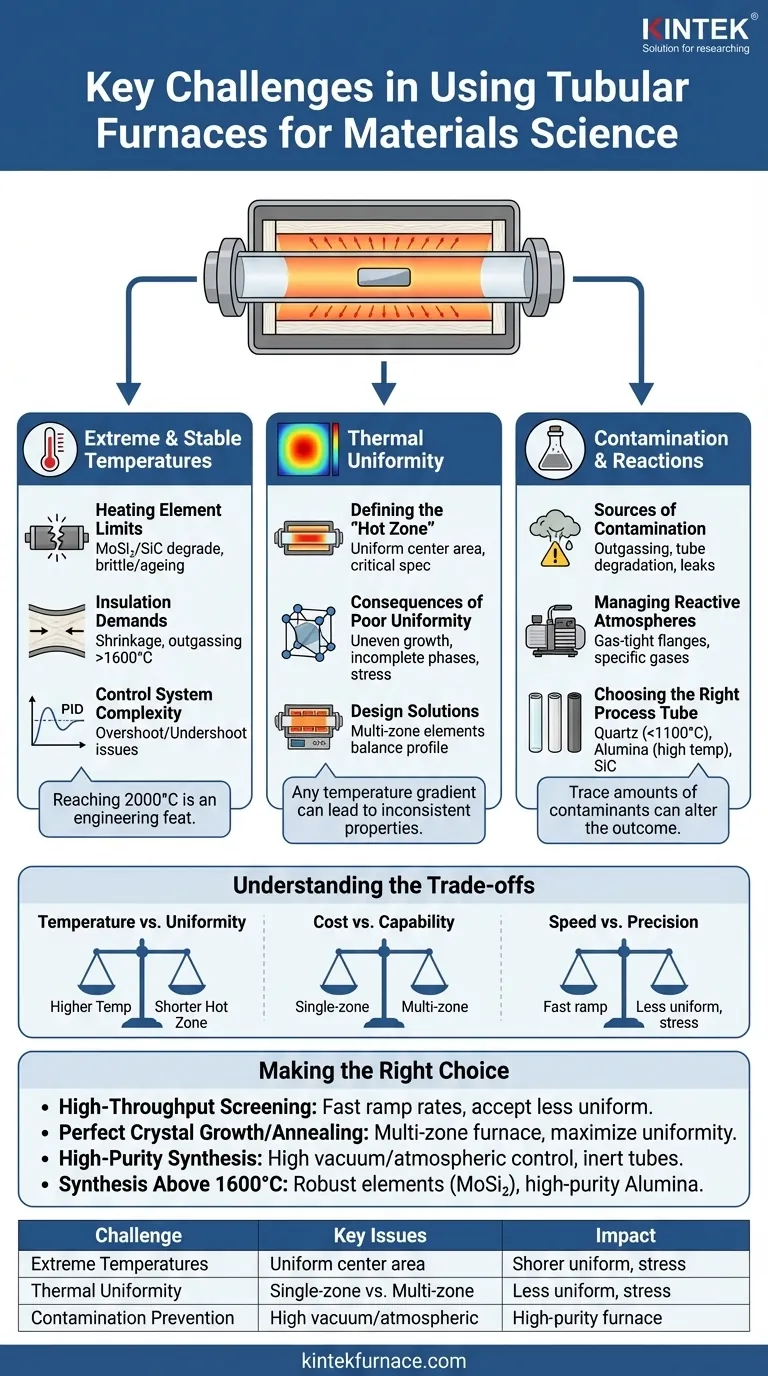

تدور التحديات الأساسية في استخدام الأفران الأنبوبية في علم المواد حول تحقيق درجات حرارة قصوى، وضمان التجانس الحراري المطلق عبر العينة، ومنع التلوث. هذه ليست مشكلات متعلقة بالمعدات منفردة؛ بل تؤثر بشكل مباشر على سلامة وتكرارية النتائج التجريبية من خلال التأثير على الخصائص النهائية للمادة قيد المعالجة.

الفرن الأنبوبي هو أكثر من مجرد سخان بسيط؛ إنه أداة دقيقة لإنشاء مواد جديدة. لا يكمن التحدي الرئيسي فقط في الوصول إلى درجات حرارة عالية، بل في خلق بيئة من التجانس والنقاء التام لضمان أن خصائص المادة هي بالضبط كما هو مقصود.

السعي وراء درجات الحرارة القصوى والمستقرة

يعد الوصول إلى درجات حرارة تصل إلى 2000 درجة مئوية إنجازًا هندسيًا كبيرًا يدفع المواد إلى أقصى حدودها التشغيلية. التحدي ليس فقط التسخين، بل الحفاظ على الاستقرار والموثوقية على مدى العديد من الدورات.

الحدود المادية لعناصر التسخين

عناصر التسخين هي قلب الفرن، لكنها تتدهور بمرور الوقت، خاصة عند درجات الحرارة القصوى. يمكن لعناصر مثل ثنائي سيليسيد الموليبدينوم (MoSi₂) أن توفر حرارة عالية ولكنها تصبح هشة، بينما يمكن لعناصر كربيد السيليكون (SiC) أن "تتقدم في العمر"، مما يغير مقاومتها ويؤثر على دقة درجة الحرارة.

متطلبات العزل

العزل الفعال أمر بالغ الأهمية لاستقرار درجة الحرارة وكفاءة الطاقة. ومع ذلك، عند درجات حرارة أعلى من 1600-1700 درجة مئوية، حتى العزل الليفي السيراميكي عالي الجودة يمكن أن ينكمش أو يتدهور أو ينبعث منه غاز، مما يؤثر على أداء الفرن وربما يلوث العينة.

تعقيد أنظمة التحكم

تستخدم الأفران الحديثة وحدات تحكم PID متطورة (Proportional-Integral-Derivative) لإدارة درجة الحرارة. يكمن التحدي في ضبط هذه الوحدات بشكل مثالي لتجنب تجاوز درجة الحرارة أو نقصان درجة الحرارة، مما قد يفسد العمليات الحساسة مثل نمو البلورات أو التحولات الطورية.

الأهمية الحاسمة للتجانس الحراري

ربما يكون التحدي الأهم هو تحقيق درجة حرارة متجانسة تمامًا عبر العينة بأكملها. يمكن أن يؤدي أي تدرج حراري إلى خصائص مواد غير متناسقة.

تعريف "المنطقة الساخنة"

المنطقة الساخنة الموحدة هي المنطقة في مركز أنبوب الفرن حيث تكون درجة الحرارة مستقرة ومتسقة ضمن تفاوت محدد (على سبيل المثال، ±5 درجات مئوية). يمثل طول هذه المنطقة مواصفة حرجة للفرن.

عواقب ضعف التجانس

يمكن أن يكون نقص التجانس كارثيًا لمعالجة المواد. يمكن أن يسبب نموًا بلوريًا غير متساوٍ، ويؤدي إلى تحولات طورية غير مكتملة في أجزاء من العينة، أو إدخال إجهاد حراري يؤدي إلى تشوه المادة أو تشققها.

حلول التصميم: أفران متعددة المناطق

لمواجهة هذا، يتم تصميم الأفران المتقدمة بمناطق تسخين متعددة. تستخدم هذه الأفران عدة عناصر تسخين ومزدوجات حرارية مستقلة على طول الأنبوب، مما يسمح لنظام التحكم بموازنة ملف درجة الحرارة بشكل نشط وتوسيع المنطقة الساخنة الموحدة بشكل كبير.

منع التلوث والتفاعلات غير المرغوب فيها

يجب أن يوفر الفرن بيئة نقية. عند درجات الحرارة العالية، تصبح المواد شديدة التفاعل، وحتى كميات ضئيلة من الملوثات يمكن أن تغير نتيجة التجربة.

مصادر التلوث

يمكن أن يأتي التلوث من عدة مصادر. يشمل ذلك انبعاث الغازات من العزل، أو تدهور أنبوب الفرن نفسه، أو التسربات المجهرية التي تسمح بدخول الأكسجين أو الرطوبة من الهواء إلى النظام.

إدارة الأجواء التفاعلية

تتطلب العديد من العمليات جوًا محددًا، مثل فراغ عالٍ، أو غاز خامل (مثل الأرجون)، أو غاز تفاعلي. إن ضمان إحكام إغلاق أنبوب الفرن بشكل مثالي باستخدام شفة محكمة الغلق هو تحدٍ ميكانيكي مستمر، خاصة مع دورات التسخين والتبريد المتكررة.

اختيار أنبوب العملية المناسب

أنبوب العملية هو خط الدفاع الأول. أنبوب الكوارتز فعال من حيث التكلفة ولكنه يقتصر عادة على ~1100 درجة مئوية. أنابيب الألومينا هي المعيار لدرجات الحرارة الأعلى (حتى 1800 درجة مئوية) نظرًا لنقاوتها واستقرارها، بينما قد تكون هناك حاجة إلى مواد مثل كربيد السيليكون لبيئات كيميائية محددة.

فهم المقايضات

يتضمن اختيار أو تشغيل فرن أنبوبي دائمًا الموازنة بين الأولويات المتنافسة. فهم هذه المقايضات هو المفتاح للتجريب الناجح.

درجة الحرارة مقابل التجانس

بشكل عام، كلما زادت درجة حرارة التشغيل القصوى للفرن، كلما كانت منطقته الساخنة الموحدة أقصر. يتطلب تحقيق تجانس عالٍ عند درجات حرارة قصوى تصاميم أكثر تعقيدًا وتكلفة.

التكلفة مقابل القدرة

الفرن البسيط ذو المنطقة الواحدة أقل تكلفة بكثير من الفرن ثلاثي المناطق المزود بأنظمة تحكم جوية متقدمة. يعتمد الاختيار كليًا على ما إذا كانت المتطلبات التجريبية تبرر الاستثمار الكبير في الدقة.

السرعة مقابل الدقة

يمكن لمعدلات التسخين والتبريد السريعة (معدلات الارتفاع) زيادة إنتاجية التجربة. ومع ذلك، يمكن أن تؤدي هذه المعدلات السريعة إلى المساس بالتجانس الحراري وتضع إجهادًا حراريًا هائلاً على عناصر التسخين وأنبوب المعالجة، مما قد يقصر من عمرها الافتراضي.

اتخاذ القرار الصحيح لهدفك

يجب أن يحدد هدف بحثك متطلبات فرنك.

- إذا كان تركيزك الأساسي هو الفحص عالي الإنتاجية: أعطِ الأولوية للأفران ذات معدلات الارتفاع الأسرع وربما الأنابيب الأكبر، مع قبول منطقة ساخنة أقل تجانسًا قليلاً.

- إذا كان تركيزك الأساسي هو نمو البلورات المثالي أو التلدين: استثمر في فرن متعدد المناطق لزيادة التجانس الحراري إلى أقصى حد، حتى لو كان ذلك يعني عملية أبطأ.

- إذا كان تركيزك الأساسي هو التوليف عالي النقاء: ركز على فرن مزود بنظام فراغ عالي الجودة ونظام تحكم في الغلاف الجوي، مع التأكد من أن مادة أنبوب العملية خاملة لعينتك.

- إذا كان تركيزك الأساسي هو التوليف فوق 1600 درجة مئوية: تأكد من أن الفرن يستخدم عناصر قوية (مثل MoSi₂ أو التنجستن) وأنابيب ألومينا عالية النقاء، وخذ في الاعتبار التدهور المتسارع لجميع المكونات.

إن إتقان هذه التحديات يحول الفرن الأنبوبي من أداة بسيطة إلى محرك قوي لابتكار المواد.

جدول الملخص:

| التحدي | القضايا الرئيسية | التأثير على علم المواد |

|---|---|---|

| درجات الحرارة القصوى | تدهور عنصر التسخين، حدود العزل، تعقيد نظام التحكم | يؤثر على استقرار المادة وإمكانية تكرارها |

| التجانس الحراري | تعريف المنطقة الساخنة، التسخين غير المتساوي، الحاجة إلى تصميم متعدد المناطق | يؤدي إلى نمو بلوري وتحولات طورية غير متناسقة |

| منع التلوث | انبعاث الغازات، تدهور الأنبوب، التحكم في الغلاف الجوي | يغير نقاء المادة ونتائج التجربة |

هل تواجه صعوبة في التحكم في درجة الحرارة، أو التجانس، أو التلوث في أبحاثك المتعلقة بالمواد؟ تتخصص KINTEK في حلول الأفران ذات درجات الحرارة العالية المتقدمة والمصممة خصيصًا لتلبية احتياجاتك. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفرانًا صلبة، وأنبوبية، ودوّارة، وأفران تفريغ وغلاف جوي، وأنظمة CVD/PECVD مع قدرات تخصيص عميقة وقوية. سواء كنت تركز على الفحص عالي الإنتاجية، أو نمو البلورات المثالي، أو التوليف عالي النقاء، فإن خبرتنا تضمن أداءً دقيقًا وموثوقًا للتغلب على التحديات الرئيسية وتسريع ابتكاراتك. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة مختبرك ونتائجه!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

يسأل الناس أيضًا

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة