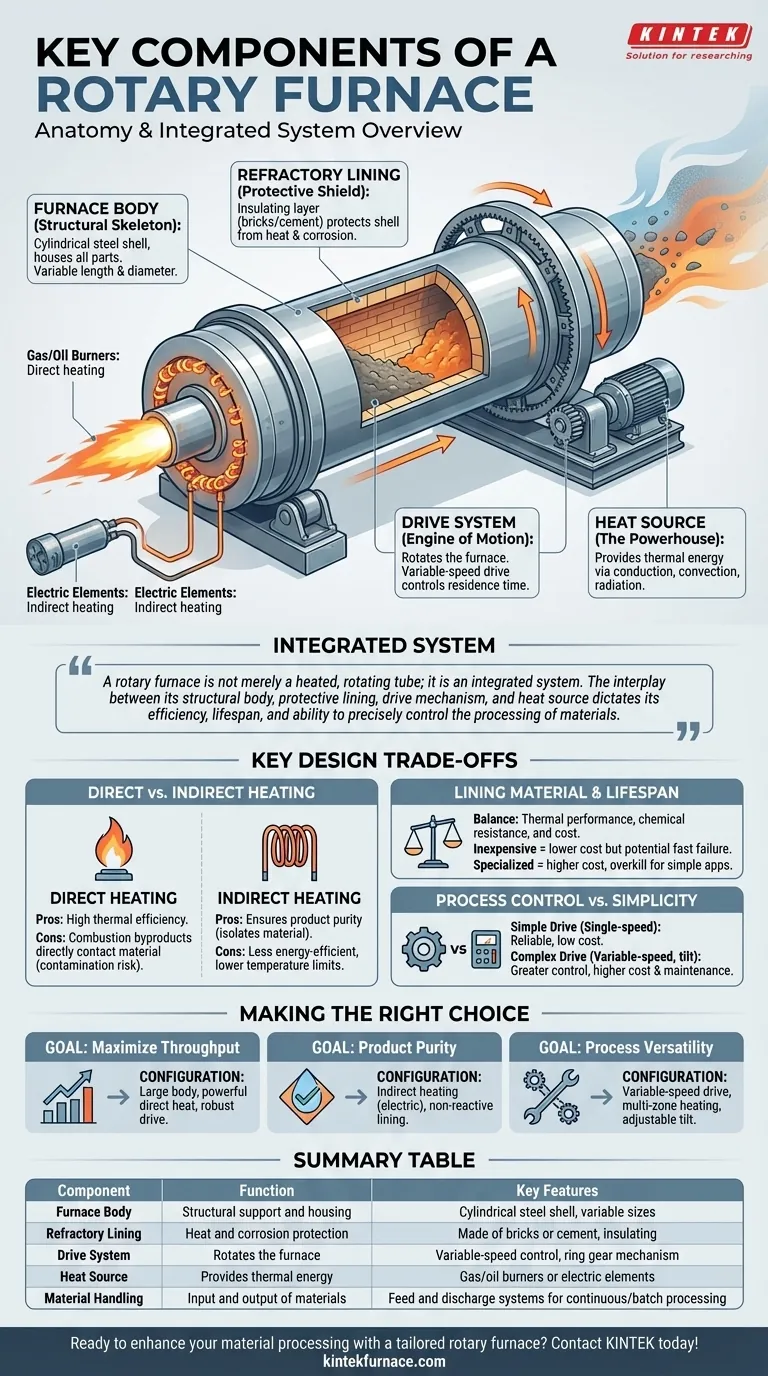

في جوهره، يتكون الفرن الدوار من أربعة مكونات أساسية. هذه المكونات هي هيكل الفرن الذي يوفر البنية، والبطانة الحرارية الداخلية لاحتواء الحرارة ومقاومة التآكل، ونظام القيادة لإحداث الدوران، ومصدر للحرارة لتوفير الطاقة الحرارية اللازمة.

الفرن الدوار ليس مجرد أنبوب ساخن ودوار؛ إنه نظام متكامل. التفاعل بين هيكله الإنشائي، وبطانته الواقية، وآلية القيادة، ومصدر الحرارة يحدد كفاءته، وعمره الافتراضي، وقدرته على التحكم بدقة في معالجة المواد.

تشريح الفرن الدوار: تفصيل المكونات

لفهم كيفية عمل الفرن الدوار حقًا، يجب علينا فحص كل جزء من أجزائه الأساسية والوظيفة المحددة التي يؤديها داخل النظام الأكبر.

هيكل الفرن: الهيكل العظمي الإنشائي

هيكل الفرن هو الغلاف الأسطواني، المصنوع عادة من ألواح فولاذية ملحومة. وهو المكون الهيكلي الأساسي الذي يضم جميع الأجزاء الأخرى.

يتراوح طول وقطر هذا الهيكل بشكل كبير، من نماذج المختبرات الصغيرة إلى الأفران الصناعية الضخمة التي يمكن أن يزيد طولها عن 200 متر، اعتمادًا كليًا على الإنتاجية والعملية المطلوبة.

البطانة الحرارية: الدرع الواقي

داخل الهيكل الفولاذي توجد البطانة الحرارية. تعتبر هذه الطبقة حاسمة لحماية الغلاف الفولاذي من درجات الحرارة الداخلية القصوى ومن التآكل الكيميائي أو الكاشط للمواد التي تتم معالجتها.

تُصنع هذه البطانة من مواد مقاومة للحرارة مثل الطوب الحراري، أو الأسمنت الحراري المصبوب، أو مواد أخرى قابلة للتشكيل يتم اختيارها لخصائصها العازلة والمقاومة للتآكل.

نظام القيادة: محرك الحركة

نظام القيادة هو الآلية التي تدير هيكل الفرن. يتم تحقيق ذلك عادةً بواسطة ترس حلقي كبير مثبت على الغلاف، والذي يتم تدويره بواسطة ترس صغير مدفوع بمحرك.

الميزة الرئيسية هي استخدام محرك ذي سرعة متغيرة. يتيح ذلك للمشغلين التحكم بدقة في سرعة الدوران، والذي بدوره يتحكم في المدة التي تبقى فيها المادة في الفرن (وقت بقائها)، وهو معلمة عملية حاسمة. تسمح بعض الأنظمة أيضًا بتعديل الميل للتأثير على تدفق المواد.

مصدر الحرارة: محطة الطاقة

يوفر مصدر الحرارة الطاقة الحرارية اللازمة للعملية. يمكن تحقيق ذلك بعدة طرق.

تشمل المصادر الشائعة مواقد الغاز أو الزيت التي تشعل مباشرة في حجرة الفرن أو عناصر التسخين الكهربائية الموضوعة حول أنبوب الفرن للتسخين غير المباشر. تنتقل الحرارة إلى المادة من خلال مزيج من التوصيل والحمل الحراري والإشعاع، ويتم تعزيزها بفعل التقليب الناتج عن الدوران.

أنظمة مناولة المواد: المدخلات والمخرجات

بينما تعتبر جزءًا من العملية الأكبر، فإن أنظمة التغذية والتفريغ لا يتجزأ من تشغيل الفرن. هذه الآليات مسؤولة عن التغذية المستمرة أو الدفعية للمواد الخام في أحد طرفي الفرن وإزالة المنتج المعالج من الطرف الآخر.

فهم المقايضات الرئيسية في التصميم

يتضمن اختيار وتكوين هذه المكونات مقايضات حاسمة تؤثر على الأداء والتكلفة والملاءمة لتطبيق معين.

التسخين المباشر مقابل التسخين غير المباشر

الفرن المزود بموقد غاز داخلي (التسخين المباشر) يوفر كفاءة حرارية عالية جدًا. ومع ذلك، تتلامس نواتج الاحتراق بشكل مباشر مع المواد المعالجة، مما قد يكون مصدرًا للتلوث.

يضمن استخدام عناصر تسخين كهربائية خارجية (التسخين غير المباشر) نقاء المنتج عن طريق عزل المادة عن مصدر الحرارة. ومع ذلك، غالبًا ما تكون هذه الطريقة أقل كفاءة في استخدام الطاقة وقد تكون لها قيود على درجات الحرارة العليا مقارنة بأنظمة التسخين المباشر.

مادة البطانة والعمر الافتراضي

يعد اختيار المواد الحرارية توازنًا بين الأداء الحراري والمقاومة الكيميائية والتكلفة. قد تقلل البطانة غير المكلفة التكلفة الرأسمالية الأولية ولكنها تفشل بسرعة إذا استخدمت مع مواد شديدة التآكل، مما يؤدي إلى توقفات وإصلاحات مكلفة. تعتبر البطانة المتخصصة والمكلفة ضرورية للبيئات الكيميائية القاسية ولكنها ستكون مبالغة في التطبيقات الأبسط.

التحكم في العمليات مقابل البساطة

نظام القيادة الأساسي ذو السرعة الواحدة بسيط وموثوق. ومع ذلك، يوفر النظام الأكثر تعقيدًا مع الدوران ذي السرعة المتغيرة، والتحكم في درجة الحرارة متعدد المناطق، وتعديل الميل تحكمًا أكبر بكثير في خصائص المنتج النهائي. يأتي هذا التعقيد الإضافي بتكلفة أولية أعلى ومتطلبات صيانة متزايدة.

اتخاذ القرار الصحيح لهدفك

يعتمد التكوين الأمثل للفرن الدوار بالكامل على هدفك الأساسي.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية إلى أقصى حد: ستحتاج إلى هيكل فرن كبير القطر وطويل مع مصدر حرارة قوي يعمل بالوقود المباشر ونظام قيادة قوي.

- إذا كان تركيزك الأساسي هو نقاء المنتج: الفرن المسخن بشكل غير مباشر (عادة كهربائي) مع بطانة حرارية مختارة بعناية وغير متفاعلة هو الخيار الصحيح.

- إذا كان تركيزك الأساسي هو مرونة العملية: أعط الأولوية لنظام مزود بمحرك ذي سرعة متغيرة، وأجهزة تحكم في التسخين متعددة المناطق، وآلية ميل قابلة للتعديل للتعامل مع مجموعة واسعة من المواد والمواصفات.

إن فهم كيفية مساهمة كل مكون في الكل يمكّنك من تحديد نظام مصمم خصيصًا لتلبية احتياجاتك الفريدة في المعالجة.

جدول ملخص:

| المكون | الوظيفة | الميزات الرئيسية |

|---|---|---|

| هيكل الفرن | الدعم الهيكلي والإسكان | غلاف فولاذي أسطواني، بأحجام متغيرة |

| البطانة الحرارية | حماية من الحرارة والتآكل | مصنوعة من الطوب أو الأسمنت، عازلة |

| نظام القيادة | يدير الفرن | تحكم في السرعة المتغيرة، آلية الترس الحلقي |

| مصدر الحرارة | يوفر الطاقة الحرارية | مواقد غاز/زيت أو عناصر كهربائية |

| مناولة المواد | إدخال وإخراج المواد | أنظمة التغذية والتفريغ للمعالجة المستمرة/الدفعية |

هل أنت مستعد لتعزيز معالجة المواد الخاصة بك باستخدام فرن دوار مصمم خصيصًا؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة، بما في ذلك الأفران الدوارة، وأفران الكتم، وأفران الأنابيب، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين كفاءة وأداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف يتميز هيكل فرن الأنبوب الدوار؟ اكتشف مكوناته الرئيسية وفوائده

- ما هي فوائد حركة العينة المستمرة في أفران الأنابيب الدوارة؟ تعزيز التوحيد والكفاءة

- ما هي المزايا الرئيسية لأفران الأنابيب الدوارة؟ تحقيق تجانس وكفاءة فائقة في المعالجة الحرارية

- لماذا تعتبر كفاءة نقل الحرارة مهمة في أفران الأنبوب الدوارة؟ تعزيز التوحيد والإنتاجية

- ما هي الميزات الرئيسية للفرن الدوار؟ تحقيق تجانس وتحكم فائقين