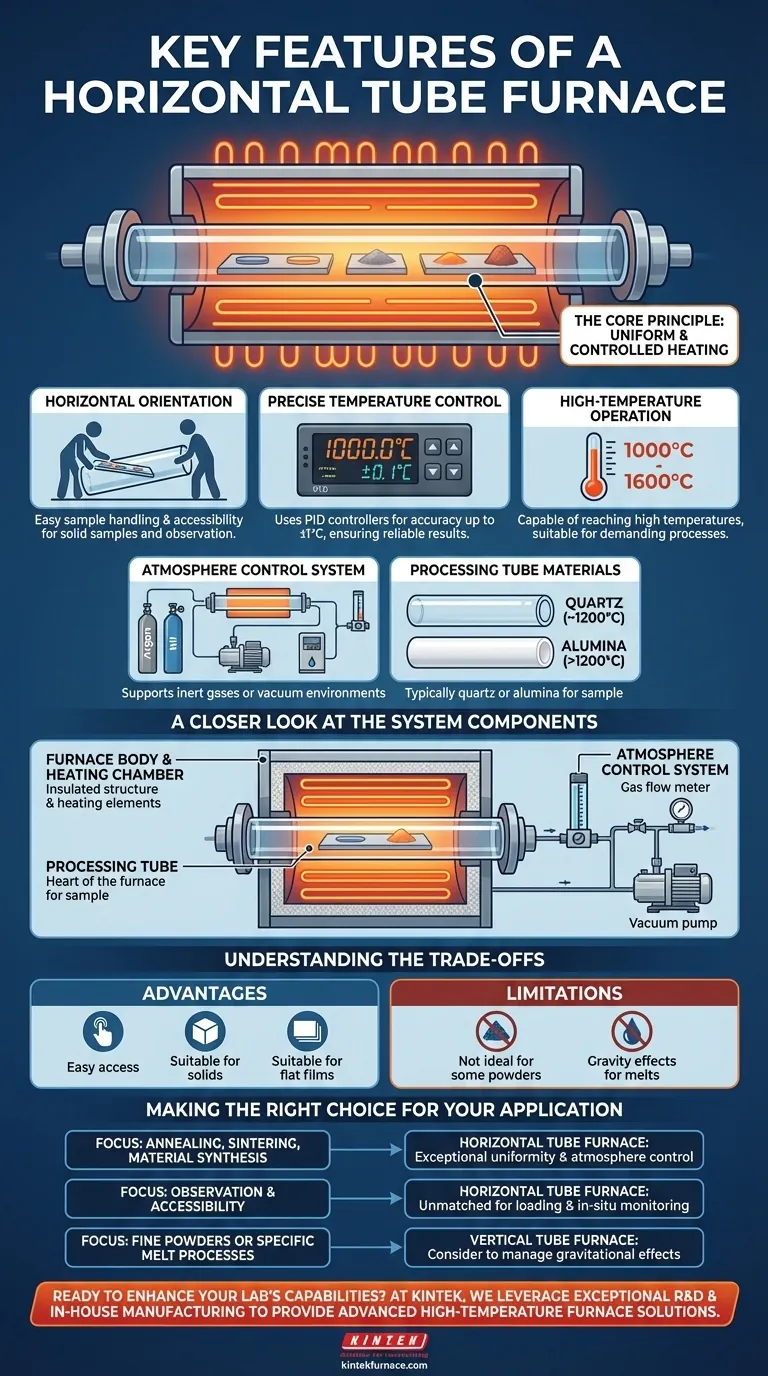

في جوهره، فرن الأنبوب الأفقي هو جهاز تسخين عالي الحرارة مصمم لإنشاء بيئة حرارية موحدة بشكل استثنائي داخل غرفة أسطوانية. تشمل ميزاته الرئيسية توجيهه الأفقي لسهولة التعامل مع العينات، والتحكم الدقيق في درجة الحرارة والغلاف الجوي، والقدرة على العمل في درجات حرارة تتجاوز غالبًا 1000 درجة مئوية، مما يجعله أداة متعددة الاستخدامات لأبحاث المختبرات والمعالجة الصناعية.

الميزة المحددة لفرن الأنبوب الأفقي ليست مجرد قدرته على التسخين، بل قدرته على إنشاء بيئة خاضعة للرقابة الموحدة للغاية. يعطي تصميمه الأفقي الأولوية لإمكانية الوصول والمعالجة المتسقة على طول العينة.

المبدأ الأساسي: تسخين موحد ومُتحكم به

الوظيفة الأساسية لفرن الأنبوب هي توفير منطقة تسخين مستقرة وقابلة للتنبؤ وموحدة. هذا أساسي لتحقيق نتائج قابلة للتكرار وموثوقة في معالجة المواد والتجارب العلمية.

تحقيق تجانس درجة الحرارة

الهيكل الأنبوبي هو مفتاح أدائه. يتم تطبيق الحرارة خارجيًا على الأنبوب، مما يخلق منطقة ساخنة موحدة على طول محوره المركزي.

يقلل هذا التصميم من التدرجات الحرارية، مما يضمن أن تتعرض العينة بأكملها لنفس الظروف الحرارية، وهو أمر بالغ الأهمية للعمليات مثل التلدين والتكليس ونمو البلورات.

إدارة دقيقة لدرجة الحرارة

تم تجهيز أفران الأنابيب الحديثة بوحدات تحكم متطورة، تستخدم عادةً خوارزميات PID (التناسبية-التكاملية-المشتقة).

تسمح هذه الأنظمة بالإعداد الدقيق والحفاظ على درجة الحرارة المستهدفة، غالبًا بدقة تصل إلى ±1 درجة مئوية. هذا المستوى من التحكم ضروري للتجارب التي يؤثر فيها الدقة الحرارية بشكل مباشر على النتيجة.

التشغيل في درجات حرارة عالية

تم تصميم أفران الأنابيب الأفقية للتعامل مع الحرارة الشديدة. تعمل النماذج القياسية بانتظام في درجات حرارة تتراوح بين 1000 درجة مئوية و 1600 درجة مئوية.

يتم تحديد درجة الحرارة القصوى بواسطة عناصر التسخين ومادة أنبوب المعالجة نفسه.

نظرة أقرب على مكونات النظام

فرن الأنبوب هو أكثر من مجرد حجرة تسخين؛ إنه نظام متكامل يلعب فيه كل جزء دورًا حاسمًا.

جسم الفرن وحجرة التسخين

هذا هو الهيكل العازل الرئيسي الذي يضم عناصر التسخين. يتميز بسدادات طرفية يمكن الوصول إليها تسمح بسهولة إدخال وإزالة أنبوب المعالجة.

أنبوب المعالجة

هذا هو قلب الفرن حيث توضع العينة. وعادة ما يكون مصنوعًا من الكوارتز (لدرجات حرارة تصل إلى حوالي 1200 درجة مئوية) أو الألومينا (لدرجات حرارة أعلى).

يعزل الأنبوب العينة عن عناصر التسخين ويحتوي على الغلاف الجوي المُتحكم به.

نظام التحكم في الغلاف الجوي

تتطلب العديد من التطبيقات المعالجة في بيئة غازية محددة، مثل غاز خامل (أرغون، نيتروجين) أو تحت تفريغ (فراغ).

يتم تحقيق ذلك من خلال نظام يتضمن:

- مقياس تدفق الغاز أو جهاز تحكم في التدفق الكتلي لتنظيم إمداد الغاز.

- مضخة تفريغ لإخلاء الهواء من الأنبوب.

- شفاه وألواح إغلاق لضمان إحكام النظام.

فهم المقايضات

يوفر التوجيه الأفقي مزايا واضحة ولكنه يحتوي أيضًا على قيود يجب أخذها في الاعتبار. يتطلب اختيار الفرن المناسب فهم هذه المقايضات.

الميزة: سهولة الوصول والمراقبة

التصميم الأفقي مثالي للعمليات التي تتطلب سهولة وضع العينات أو معالجتها أو مراقبتها مباشرة أثناء دورة التسخين. تحميل وتفريغ العينات، خاصة في دفعات، سهل وفعال.

الميزة: ملاءمة العينات الصلبة

يعمل هذا التصميم بشكل استثنائي جيد لمعالجة العينات الصلبة أو الأغشية الرقيقة أو المكونات التي يمكن وضعها بشكل مسطح داخل الأنبوب.

القيود: ليست مثالية لجميع المساحيق أو المواد المنصهرة

بالنسبة لبعض التطبيقات، يمكن أن تكون الجاذبية عاملاً. قد لا تظل المساحيق الدقيقة موزعة بالتساوي، وتتم معالجة بعض عمليات الصهر أو الطور السائل بشكل أفضل في فرن عمودي، والذي يستخدم الجاذبية لصالحه.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار تكوين الفرن الصحيح كليًا على متطلبات عمليتك.

- إذا كان تركيزك الأساسي هو التلدين أو التلبيد أو تخليق المواد: فإن التجانس الاستثنائي لدرجة الحرارة والتحكم في الغلاف الجوي لفرن الأنبوب الأفقي هي أهم مزاياك.

- إذا كان تركيزك الأساسي هو مراقبة العملية وإمكانية الوصول: فإن التخطيط الأفقي لا مثيل له لسهولة التحميل والتفريغ والمراقبة في الموقع.

- إذا كان تركيزك الأساسي هو العمل مع المساحيق الدقيقة أو عمليات الصهر المحددة: قد تحتاج إلى تقييم فرن أنبوب عمودي لإدارة أفضل لتأثيرات الجاذبية.

في نهاية المطاف، يمكّنك فرن الأنبوب الأفقي من تولي السيطرة الدقيقة على المعالجة الحرارية لموادك.

جدول الملخص:

| الميزة | الوصف |

|---|---|

| التوجيه الأفقي | يمكّن سهولة التعامل مع العينات وإمكانية الوصول إليها للعينات الصلبة والمراقبة. |

| تجانس درجة الحرارة | يوفر منطقة ساخنة مستقرة مع الحد الأدنى من التدرجات، وهو مثالي للتلدين والتخليق. |

| التحكم الدقيق في درجة الحرارة | يستخدم وحدات تحكم PID لدقة تصل إلى ±1 درجة مئوية، مما يضمن نتائج تجريبية موثوقة. |

| التشغيل في درجات حرارة عالية | قادر على الوصول إلى 1000 درجة مئوية إلى 1600 درجة مئوية، ومناسب لعمليات المعالجة الحرارية الصعبة. |

| التحكم في الغلاف الجوي | يدعم الغازات الخاملة أو بيئات التفريغ باستخدام مقاييس التدفق والمضخات لتطبيقات محددة. |

| مواد أنبوب المعالجة | عادةً ما تكون من الكوارتز (حتى 1200 درجة مئوية) أو الألومينا (درجات حرارة أعلى) لعزل العينات والمتانة. |

هل أنت مستعد لتعزيز قدرات مختبرك بفرن أنبوب أفقي مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة متقدمة مصممة خصيصًا للمختبرات المتنوعة. تشمل مجموعتنا من المنتجات أفران الكُتل النارية، وأفران الأنابيب، وأفران الدوران، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق وقوي لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تقديم حلول تسخين دقيقة وموثوقة لأبحاثك وعملياتك الصناعية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%