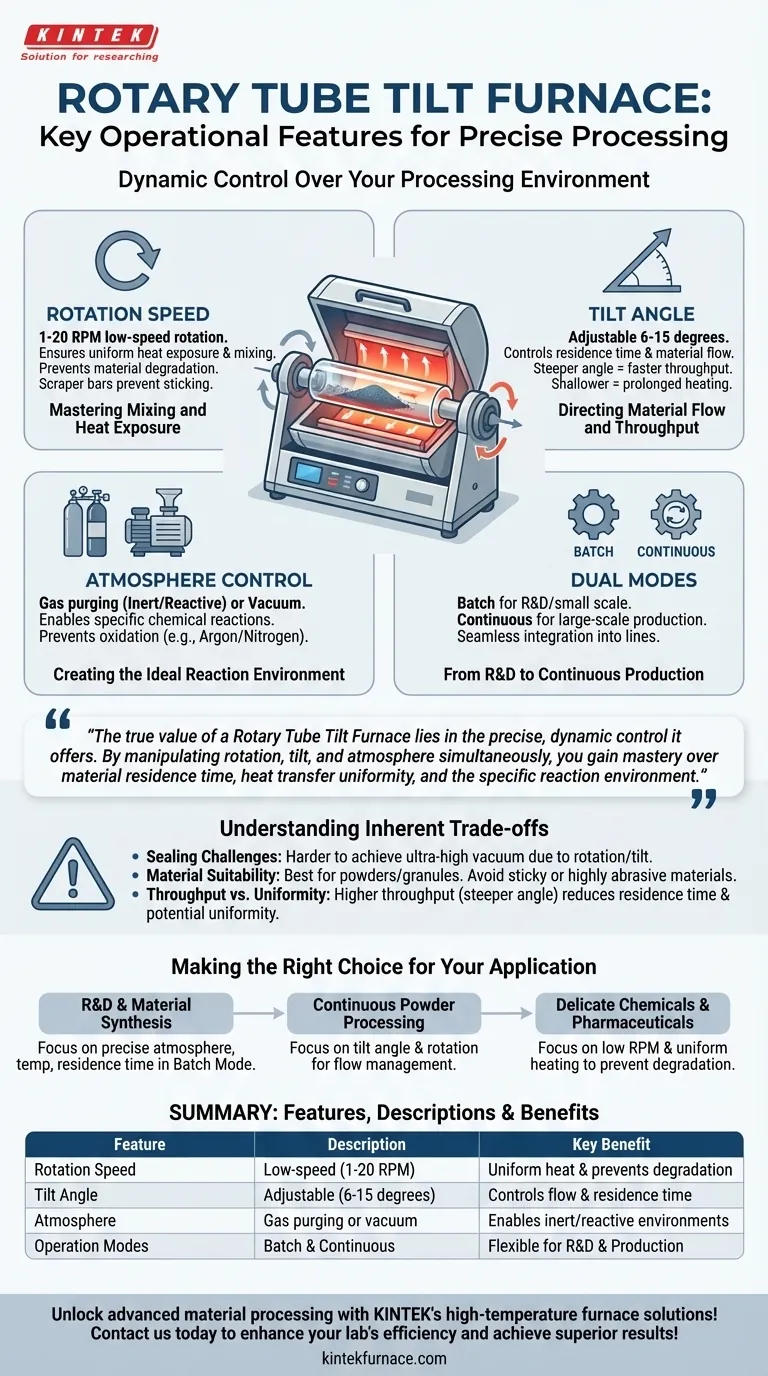

في جوهره، يتم تعريف فرن الأنبوب الدوار المائل من خلال تحكمه الديناميكي في بيئة المعالجة. تشمل ميزاته التشغيلية الرئيسية الدوران البطيء (1-20 دورة في الدقيقة)، وزاوية الميل القابلة للتعديل (6-15 درجة)، والتحكم المتنوع في الجو (تطهير بالغاز أو التفريغ)، والمرونة للعمل في الوضعين الدفعي والمستمر. تعمل هذه الميزات معًا لتوفير تحكم دقيق في كيفية تسخين المادة ونقلها.

تكمن القيمة الحقيقية لفرن الأنبوب الدوار المائل ليس في ميزة واحدة، بل في التحكم الديناميكي والدقيق الذي يوفره. من خلال التلاعب بالدوران والميل والجو في وقت واحد، تكتسب إتقانًا لوقت بقاء المادة، وتوحيد نقل الحرارة، وبيئة التفاعل المحددة.

كيف تتحكم الميزات الرئيسية في عمليتك

يتطلب فهم هذا الفرن رؤيته كنظام كامل حيث تؤثر كل ميزة بشكل مباشر على المنتج النهائي. الهدف ليس مجرد تسخين مادة، بل تحويلها في ظل ظروف محددة وقابلة للتكرار.

سرعة الدوران: إتقان الخلط والتعرض للحرارة

يعد الدوران البطيء، الذي يتراوح عادةً بين 1 و 20 دورة في الدقيقة، خيار تصميم حاسم. يضمن هذا التقليب اللطيف تعرض كل جسيم من المادة بشكل موحد لمصدر الحرارة، مما يلغي النقاط الساخنة ويضمن معالجة متسقة.

بالنسبة للمساحيق الرقيقة أو المواد الحبيبية، يمنع هذا السرعة المنخفضة تدهور الجسيمات أو تفككها. يساهم وجود قضبان الكاشطة داخل الأنبوب في تعزيز هذه العملية من خلال منع المادة من الالتصاق بجدار الأنبوب وتعزيز الخلط الشامل.

زاوية الميل: توجيه تدفق المادة والإنتاجية

تتحكم القدرة على تعديل زاوية ميل الفرن، وعادةً ما تتراوح من 6 إلى 15 درجة، بشكل مباشر في وقت بقاء المادة داخل المنطقة الساخنة.

تؤدي الزاوية الأكثر حدة إلى معدل تدفق أسرع، وهو مثالي للإنتاج المستمر أو العمليات التي تتطلب تعرضًا حراريًا أقصر. تزيد الزاوية الأقل حدة من الوقت الذي تقضيه المادة في الفرن، وهو أمر ضروري للعمليات مثل التكليس أو التلبيد التي تتطلب تسخينًا مطولًا وشاملاً. تجعل وظيفة الميل هذه أيضًا تفريغ المنتج النهائي بسيطًا وفعالًا.

التحكم في الجو: خلق بيئة التفاعل المثالية

هذا الفرن لا يقتصر على التسخين في الهواء المحيط. يسمح تصميمه بالتحكم المتقدم في الجو، وهو أمر ضروري لمجموعة واسعة من العمليات الكيميائية والمادية.

يمكنك تطهير الأنبوب بغاز خامل مثل الأرجون أو النيتروجين لمنع أكسدة المواد الحساسة. بدلاً من ذلك، يمكنك إدخال غازات تفاعلية لتسهيل تفاعلات كيميائية محددة أو إنشاء فراغ للعمليات التي تتطلب ذلك. تجعل هذه المرونة الفرن مناسبًا لكل شيء بدءًا من تنشيط المحفزات وحتى تخليق المواد النانوية المتقدمة.

الوضع المزدوج: من البحث والتطوير إلى الإنتاج المستمر

تجعل قدرة الفرن على العمل في الوضع الدفعي والمستمر أداة مرنة للغاية.

لأغراض البحث والتطوير أو الإنتاج على نطاق صغير، يسمح الوضع الدفعي بالمعالجة الدقيقة لكمية معروفة من المادة. بالنسبة للتطبيقات الصناعية واسعة النطاق، يمكن دمج الفرن في خط إنتاج مستمر، حيث يتم تغذية المواد الخام باستمرار من طرف ويتم تفريغ المنتج المعالج من الطرف الآخر.

فهم المفاضلات المتأصلة

لا يوجد جهاز واحد مثالي لكل مهمة. يقدم الطبيعة الديناميكية للفرن الدوار المائل اعتبارات محددة يجب عليك الموازنة بينها وبين مزاياه.

تحدي إغلاق نظام ديناميكي

تخلق آليات الدوران والميل تحديات متأصلة في تحقيق إغلاق جوي مثالي. في حين أنه ممتاز للتطهير المتحكم فيه بالغاز والتفريغ المنخفض، فإن تحقيق مستويات الفراغ العالي للغاية الممكنة في الفرن الثابت يمكن أن يكون أكثر تعقيدًا وتكلفة.

ملاءمة المواد والتآكل

يتفوق الفرن في معالجة المساحيق والحبيبات الدقيقة. ومع ذلك، فقد لا يكون مناسبًا للمواد اللزجة أو الكاشطة للغاية أو المعرضة للتكتل في درجات الحرارة العالية. يمكن أن تتراكم هذه المواد داخل الأنبوب، وتتلف قضبان الكاشطة الداخلية، أو تسبب تآكلًا مفرطًا في الأنبوب نفسه.

الإنتاجية مقابل التوحيد

هناك مفاضلة مباشرة بين سرعة الإنتاج وتوحيد المعالجة. يؤدي زيادة زاوية الميل لزيادة الإنتاجية إلى تقليل وقت بقاء المادة. بالنسبة لبعض العمليات، قد لا يتيح هذا وقتًا كافيًا لحدوث التفاعل الحراري أو التغيير الفيزيائي المطلوب بشكل موحد في جميع أنحاء المادة.

اتخاذ القرار الصحيح لتطبيقك

لتحديد ما إذا كان هذا الفرن يلبي احتياجاتك، قم بمواءمة ميزاته الأساسية مع هدف المعالجة الأساسي لديك.

- إذا كان تركيزك الأساسي هو البحث والتطوير وتخليق المواد: فإن التحكم الدقيق في الجو ودرجة الحرارة ووقت البقاء في الوضع الدفعي هو أهم ميزة لك.

- إذا كان تركيزك الأساسي هو المعالجة المستمرة للمساحيق: فإن الجمع بين زاوية الميل وسرعة الدوران لإدارة تدفق المادة والإنتاجية هو الميزة الرئيسية بالنسبة لك.

- إذا كان تركيزك الأساسي هو معالجة المواد الكيميائية أو المستحضرات الصيدلانية الحساسة: فإن إجراء التقليب اللطيف في نطاق دورات الدقيقة المنخفضة والتسخين الموحد سيمنع تدهور المادة.

في النهاية، يمكّنك هذا الفرن من تجاوز التسخين البسيط وهندسة رحلة المعالجة الحرارية للمواد الخاصة بك بنشاط.

جدول الملخص:

| الميزة | الوصف | الفائدة الرئيسية |

|---|---|---|

| سرعة الدوران | دوران بطيء (1-20 دورة في الدقيقة) | يضمن التعرض المتساوي للحرارة ويمنع تدهور المادة |

| زاوية الميل | زاوية قابلة للتعديل (6-15 درجة) | يتحكم في تدفق المادة ووقت البقاء للمعالجة الدقيقة |

| التحكم في الجو | قدرات التطهير بالغاز أو التفريغ | يتيح بيئات خاملة أو تفاعلية لتفاعلات كيميائية مختلفة |

| أوضاع التشغيل | الوضع الدفعي والمستمر | يدعم البحث والتطوير والإنتاج على نطاق واسع بمرونة |

أطلق العنان لمعالجة المواد المتقدمة مع حلول أفران KINTEK عالية الحرارة! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفران أنابيب دوارة مائلة وأنظمة أخرى مثل الأفران الصندوقية، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتعزيز كفاءة مختبرك وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما هو دور الأفران الدوارة الأنبوبية في قطاع الطاقة؟ تعزيز الكفاءة في معالجة الكتلة الحيوية ومواد البطاريات

- ما هي مزايا فرن الأنبوب الدوار؟ تحقيق تجانس وكفاءة فائقة في معالجة المواد

- ما الذي يجعل أفران الأنابيب الدوارة سهلة الاستخدام؟ تحقيق توحيد وكفاءة عملية فائقة

- كيف تعزز أفران الأنبوب الدوارة الكفاءة في معالجة المواد؟ تعزيز الإنتاجية والجودة

- كيف يتم استخدام فرن الأنبوب الدوار المائل في عملية تنشيط الكربون؟ تحقيق كربون منشط ذو مسامية عالية وموحد