في الأساس، يُستخدم فرن الأنبوب الدوار المائل في تنشيط الكربون للتحكم الدقيق في المعالجة الحرارية والتعرض الجوي لمواد الكربون الخام. يضمن مزيجه الفريد من الدوران المستمر والميل القابل للتعديل معالجة كل جزيء بشكل موحد، مما يحول مواد مثل قشور جوز الهند أو الفحم إلى كربون منشط ذي مسامية عالية بمساحة سطح داخلية شاسعة.

القيمة الأساسية لهذا الفرن ليست مجرد التسخين، بل خلق بيئة ديناميكية ومتحكم فيها. إن قدرته على الدوران والميل تضمن تجانسًا لا مثيل له في عملية التنشيط، وهو العامل الحاسم لإنتاج كربون منشط عالي الأداء.

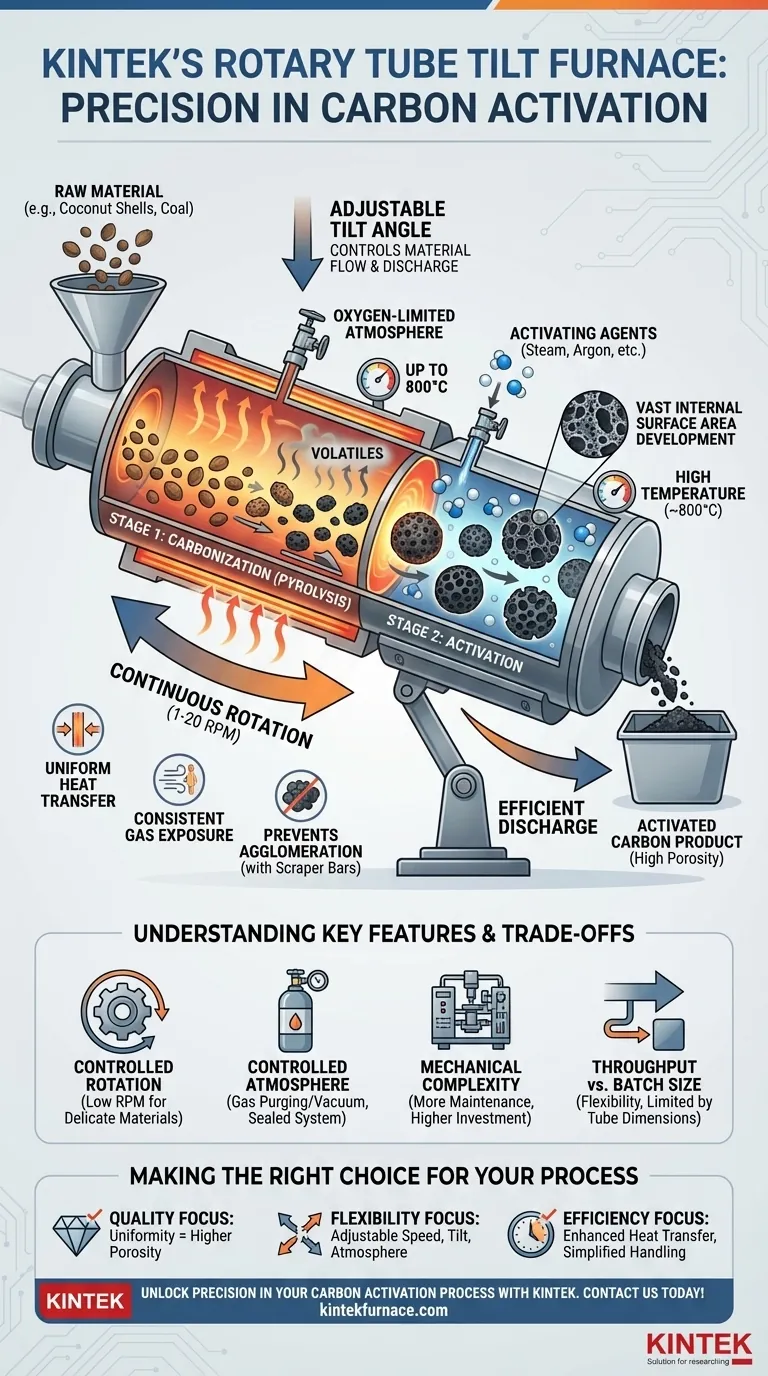

المبدأ الأساسي: لماذا يهم الدوران والميل

يقوم الفرن الثابت بتسخين المادة في وضع ثابت، مما يؤدي غالبًا إلى نقاط ساخنة ومعالجة غير متساوية. يحل فرن الأنبوب الدوار المائل هذه المشكلة الأساسية من خلال الحركة المتحكم فيها.

نقل حرارة موحد

يضمن الدوران البطيء والمستمر للأنبوب الفرن أن المادة الموجودة بداخله تتقلب باستمرار. تضمن هذه الحركة تعريض جميع جوانب كل جزيء لمصدر الحرارة، مما يلغي التناقضات ويضمن تفحيمًا وتنشيطًا موحدين.

تعرض متسق لعوامل التنشيط

تتطلب مرحلة التنشيط تعريض المادة المتفحمة لغازات محددة، مثل البخار أو الأرجون، عند درجات حرارة عالية. يضمن دوران الفرن أن كل جزيء مغمور باستمرار في عوامل التنشيط هذه، وهو أمر ضروري لتطوير شبكة متجانسة من المسام.

منع التكتل

يمكن للمواد الجزيئية، خاصة عند درجات الحرارة العالية، أن تلتصق ببعضها البعض أو تتكتل. يعمل الخلط المستمر، الذي غالبًا ما تساعده قضبان الكشط الداخلية، على تفكيك التكتلات المحتملة، مما يضمن بقاء المادة حرة التدفق ويتم معالجتها كجزيئات فردية.

نظرة على عملية التنشيط داخل الفرن

يحدث التحول من المادة الخام إلى الكربون المنشط في مراحل متميزة داخل البيئة المتحكم فيها للفرن.

المرحلة 1: التفحيم

أولاً، يتم تسخين مادة الكربون الخام في بيئة محدودة الأكسجين لطرد المركبات المتطايرة. تؤدي هذه العملية، المعروفة باسم التفحيم أو الانحلال الحراري، إلى ترك فحم كربون ثابت به بنية مسامية بدائية.

المرحلة 2: التنشيط

يتم بعد ذلك رفع درجة حرارة الفرن، عادةً حتى 800 درجة مئوية لهذه العملية، ويتم إدخال عامل منشط في الأنبوب المغلق. يقوم هذا العامل بنحت الهيكل الداخلي لفحم الكربون، مما يزيد بشكل كبير من عدد المسام ويوسع المساحة السطحية.

مناولة المواد وتفريغها

يعد زاوية ميل الفرن أمرًا بالغ الأهمية للتحكم في تدفق المواد. تؤدي الزاوية الأكثر انحدارًا إلى معدل إنتاج أسرع للتشغيل المستمر. عند اكتمال العملية، يسهل إمالة الفرن تفريغًا بسيطًا وفعالًا للكربون المنشط النهائي.

فهم المفاضلات والميزات الرئيسية

على الرغم من فعاليته العالية، فإن تصميم هذا الفرن يأتي بخصائص محددة تحدد حالات استخدامه المثالية. وتكمن مزاياه في مجموعة من الميزات الميكانيكية الرئيسية.

سرعة دوران متحكم بها

تعمل هذه الأفران بسرعة منخفضة جدًا في الدقيقة (1-20 دورة في الدقيقة). هذا التقليب اللطيف مثالي للمواد الحساسة، مما يضمن الخلط الشامل دون التسبب في تدهور ميكانيكي أو تحويل المنتج إلى غبار.

الغلاف الجوي المتحكم فيه

تعد القدرة على إغلاق الأنبوب وتطهيره بغازات محددة (التطهير بالغاز) أو تشغيله تحت التفريغ أمرًا أساسيًا. يوفر هذا المرونة لإنشاء الغلاف الجوي الخالي من الأكسجين أو الغني بالعامل المطلوب بدقة لكل من التفحيم والتنشيط.

التعقيد الميكانيكي

المقايضة الأساسية هي تعقيد ميكانيكي متزايد مقارنة بالفرن الدفعي الثابت. تتطلب الأختام الدوارة ومحرك الدفع وآلية الميل مزيدًا من الصيانة وتمثل استثمارًا أوليًا أعلى. ومع ذلك، فإن هذا التعقيد هو ما يتيح جودة منتج فائقة وتحكمًا في العملية.

معدل الإنتاج مقابل حجم الدفعة

تتيح قدرة الفرن على العمل في أوضاع الدفعة والمستمر المرونة. ومع ذلك، فإن قطر وطول الأنبوب سيحدان بطبيعة الحال من الحد الأقصى لحجم الدفعة أو معدل الإنتاج المستمر. يجب مطابقة هذا مع متطلبات الإنتاج.

اختيار الخيار الصحيح لعمليتك

يعتمد اختيار هذه التكنولوجيا بالكامل على أهداف عمليتك الأساسية.

- إذا كان تركيزك الأساسي هو جودة المنتج النهائي: هذا الفرن هو الخيار الأفضل، حيث يؤدي تعرضه الموحد للحرارة والغاز مباشرة إلى مسامية ومساحة سطح أعلى وأكثر اتساقًا.

- إذا كان تركيزك الأساسي هو مرونة العملية: إن القدرة على التحكم في سرعة الدوران، وزاوية الميل، والغلاف الجوي، والعمل في كل من الوضع الدفعي أو المستمر تجعله قابلاً للتكيف مع المواد المختلفة وأهداف البحث.

- إذا كان تركيزك الأساسي هو كفاءة التشغيل: يعمل نقل الحرارة المحسن على تحسين كفاءة الطاقة، وتبسط وظيفة الميل مناولة المواد، مما يقلل من العمالة والوقت بين الدفعات.

في نهاية المطاف، يوفر هذا الفرن التحكم الدقيق والديناميكي اللازم لتصميم كربون منشط بخصائص محددة وعالية الأداء للتطبيقات المتطلبة.

جدول ملخص:

| الميزة | الدور في تنشيط الكربون |

|---|---|

| الدوران | يضمن نقل حرارة موحدًا ويمنع التكتل للمعالجة المتسقة للجزيئات |

| الميل | يتحكم في تدفق المواد وتفريغها، مما يتيح التشغيل الدفعي أو المستمر |

| الغلاف الجوي المتحكم فيه | يسمح بالتعرض الدقيق للغاز (مثل البخار أو الأرجون) للتنشيط الفعال وتطوير المسام |

| التحكم في درجة الحرارة | يحافظ على درجات حرارة عالية (تصل إلى 800 درجة مئوية) لمراحل التفحيم والتنشيط |

| التشغيل بسرعات منخفضة في الدقيقة | التقليب اللطيف (1-20 دورة في الدقيقة) يحمي المواد الحساسة من التدهور |

أطلق العنان للدقة في عملية تنشيط الكربون لديك مع KINTEK

هل تهدف إلى الحصول على كربون منشط فائق بمسامية عالية وجودة موحدة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة متقدمة ومصممة خصيصًا لاحتياجاتك. توفر أفران الأنابيب الدوارة المائلة لدينا، وهي جزء من مجموعة منتجات متنوعة تشمل الأفران الصندوقية، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، تخصيصًا عميقًا لتلبية المتطلبات التجريبية الفريدة. سواء كنت في مجال البحث أو الإنتاج، تضمن أفراننا نتائج متسقة وكفاءة محسّنة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملية تنشيط الكربون لديك وتقديم حلول موثوقة وعالية الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف تعزز أفران الأنبوب الدوارة الكفاءة في معالجة المواد؟ تعزيز الإنتاجية والجودة

- ما الذي يجعل أفران الأنابيب الدوارة سهلة الاستخدام؟ تحقيق توحيد وكفاءة عملية فائقة

- ما هي المكونات الرئيسية لفرن الأنبوب الدوار؟ الأجزاء الأساسية للتسخين الموحد

- في أي بيئات تعتبر أفران الأنابيب الدوارة لا غنى عنها؟ ضرورية للمعالجة الحرارية الموحدة

- ما هي الميزات الاختيارية التي تعزز قدرات المعالجة لأفران الأنابيب الدوارة؟ عزز الكفاءة من خلال التخصيصات المتقدمة