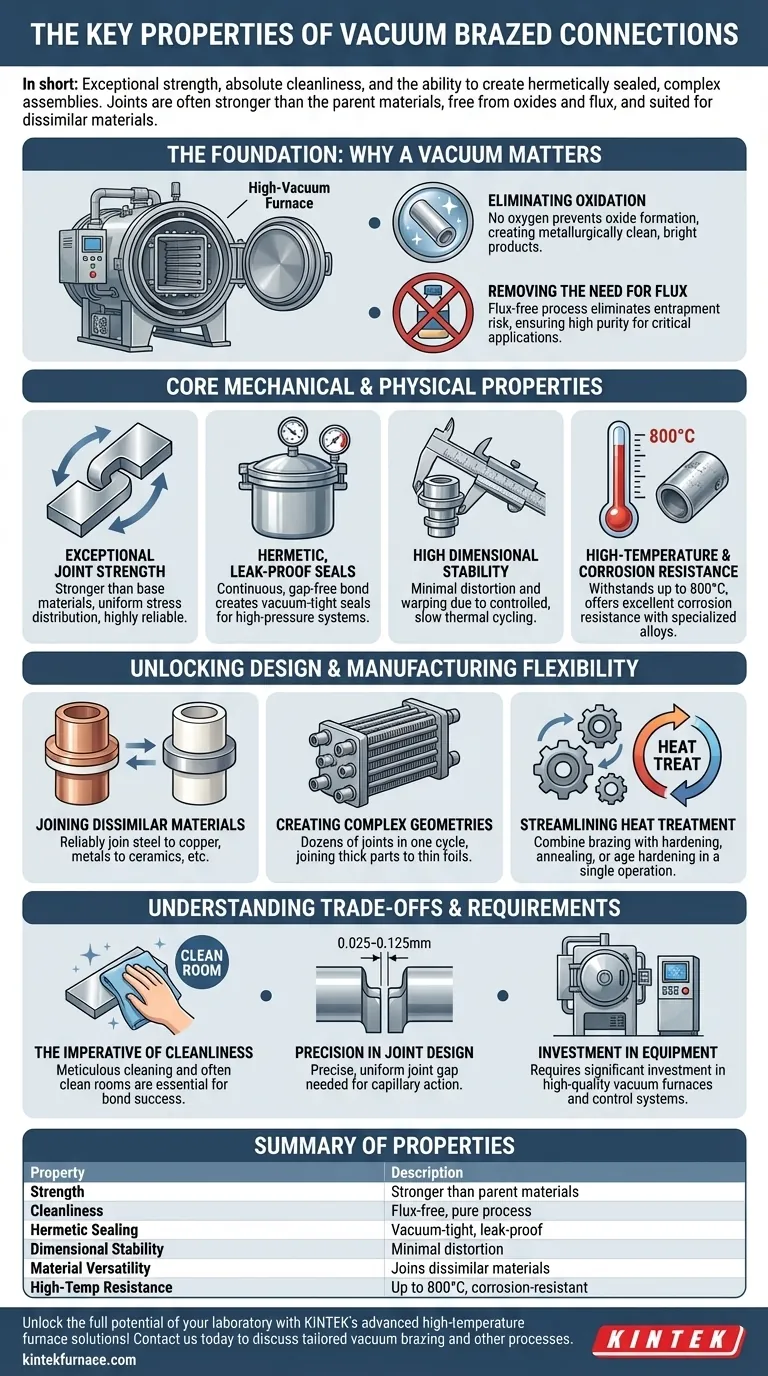

باختصار، تتميز وصلات اللحام بالنحاس في الفراغ بقوتها الاستثنائية، ونظافتها المطلقة، والقدرة على إنشاء تجميعات معقدة محكمة الغلق. تنتج هذه العملية وصلات غالبًا ما تكون أقوى من المواد الأصلية نفسها، وخالية من الأكاسيد وبقايا التدفق، ومناسبة تمامًا لربط المواد المختلفة مثل المعدن بالخزف.

اللحام بالنحاس في الفراغ ليس مجرد تقنية ربط؛ بل هو عملية تصنيع عالية الدقة. فمن خلال إزالة الغلاف الجوي، يسمح لمعدن حشو بتكوين رابطة معدنية تحول المكونات المنفصلة إلى جزء واحد متجانس عالي الأداء.

الأساس: لماذا يعتبر الفراغ مهمًا

تنبع جميع الخصائص المميزة للحام بالنحاس في الفراغ من مبدأه الأساسي: إزالة الغازات المتفاعلة، وخاصة الأكسجين، من البيئة أثناء عملية الربط.

القضاء على الأكسدة والتلوث

في فرن ذو تفريغ عالٍ، لا يوجد أكسجين يتفاعل مع الأسطح المعدنية عند درجات حرارة مرتفعة. وهذا يمنع تكون الأكاسيد التي يمكن أن تضعف الوصلة وتضر بسلامتها.

النتيجة هي منتج نهائي نظيف معدنيًا، ولامع، وبراق لا يتطلب تنظيفًا بعد العملية لإزالة القشور أو تغير اللون.

إزالة الحاجة إلى التدفق

يتطلب اللحام بالنحاس التقليدي تدفقًا كيميائيًا لتنظيف الأسطح ومنع الأكسدة. يمكن أن يُحتبس هذا التدفق في الوصلة، مما يؤدي إلى التآكل أو نقاط الفشل لاحقًا في عمر المنتج.

اللحام بالنحاس في الفراغ هو عملية خالية من التدفق. هذا الغياب التام للتدفق يزيل خطر الاحتجاز ويضمن أعلى نقاء ونظافة ممكنة، وهو أمر بالغ الأهمية للتطبيقات الطبية والغذائية وأشباه الموصلات.

الخواص الميكانيكية والفيزيائية الأساسية

تُمكّن بيئة الفراغ المتحكم بها من مجموعة فريدة من الخصائص الفيزيائية التي يصعب تحقيقها بطرق الربط الأخرى.

قوة الوصلة الاستثنائية

وصلات اللحام بالنحاس في الفراغ المصممة بشكل صحيح تكون قوية مثل أو أقوى من المواد الأساسية التي يتم ربطها. يشكل معدن الحشو رابطة معدنية منتشرة ودائمة مع المواد الأصلية.

يؤدي هذا إلى اتصال موثوق وقابل للتكرار بدرجة عالية يوزع الإجهاد بالتساوي، على عكس نقاط الإجهاد الموضعية الشائعة في اللحام.

أختام محكمة ومضادة للتسرب

يعمل التوتر السطحي للمعدن الحشوي المنصهر على ملء الفجوة بين المكونات بالكامل، مما يخلق رابطة مستمرة وخالية من الفجوات.

ينتج عن هذا وصلات محكمة الغلق ومضادة للتسرب قادرة على تحمل الضغط أو الفراغ دون تسرب، وهو أمر ضروري لتطبيقات الطيران والأجهزة العلمية وأنظمة الضغط العالي.

استقرار أبعادي عالي

تستخدم العملية تسخينًا بطيئًا وموحدًا ودورات تبريد متحكم بها داخل الفرن. وهذا يقلل من الإجهاد الحراري عبر التجميع بأكمله.

النتيجة هي الحد الأدنى من التشويه أو الالتواء أو الإجهاد المتبقي، مما يجعلها الخيار الأمثل لربط المكونات الدقيقة المصنعة بتفاوتات ضيقة.

مقاومة درجات الحرارة العالية والتآكل

تتحدد خصائص الوصلة إلى حد كبير بمعدن الحشو المختار. باستخدام سبائك حشو ثمينة أو متخصصة تعتمد على النيكل، يمكن لوصلات اللحام بالنحاس في الفراغ أن تتحمل درجات حرارة تشغيل تصل إلى 800 درجة مئوية.

توفر هذه السبائك أيضًا مقاومة ممتازة للتآكل، تطابق أو تتجاوز مقاومة المواد الأصلية.

إطلاق العنان لمرونة التصميم والتصنيع

يزيل اللحام بالنحاس في الفراغ العديد من القيود الموجودة في التصنيع التقليدي، مما يفتح الباب أمام تصاميم منتجات أكثر ابتكارًا وكفاءة.

ربط المواد المختلفة

إحدى أهم المزايا هي القدرة على ربط المواد ذات الخصائص المختلفة بشكل موثوق، مثل الفولاذ بالنحاس أو المعادن بالخزف.

هذا أمر صعب أو مستحيل بشكل سيء مع اللحام بالصهر، لكن اللحام بالنحاس في الفراغ يجعله عملية روتينية وموثوقة للغاية.

إنشاء أشكال هندسية معقدة

يمكن تصنيع تجميع كامل يحتوي على عشرات أو حتى مئات الوصلات في دورة فرن واحدة.

كما يسمح بربط الأجزاء السميكة جدًا برقائق رقيقة جدًا أو بمساحات سطح كبيرة، مما يمنح المهندسين حرية تصميم هائلة لإنشاء منتجات معقدة مثل المبادلات الحرارية أو تجميعات أجهزة الاستشعار.

تبسيط المعالجة الحرارية

نظرًا لأن العملية تتم في فرن ذي درجة حرارة عالية، فمن الممكن دمج دورة اللحام بالنحاس مع عمليات المعالجة الحرارية الأخرى مثل التصليد أو التخمير أو التصليد بالتقادم.

يوفر هذا الدمج وقتًا وطاقة وتكلفة كبيرين من خلال إكمال خطوات تصنيع متعددة في عملية واحدة متحكم بها.

فهم المقايضات والمتطلبات

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ عملية تتطلب الدقة. ولا تتحقق فوائده إلا عند تلبية متطلباته الأساسية.

ضرورة النظافة

يعتمد نجاح العملية بشكل مطلق على نظافة المكونات. فأي زيوت أو شحوم أو ملوثات سطحية ستتبخر في الفراغ وتتداخل مع الرابطة المعدنية.

يتطلب هذا إجراءات تنظيف مسبق دقيقة وغالبًا ما يتطلب استخدام غرف نظيفة للتجميع.

الدقة في تصميم الوصلة

تعتمد العملية على التوتر السطحي لسحب المعدن الحشوي المنصهر إلى الوصلة. وهذا يتطلب فجوة دقيقة وموحدة بين الأجزاء، تتراوح عادة بين 0.025 مم و 0.125 مم (0.001" إلى 0.005").

سينتج عن خلوص الوصلة غير الصحيح رابطة غير مكتملة أو ضعيفة، مما يلغي فوائد العملية.

الاستثمار في المعدات والتحكم في العملية

يتطلب اللحام بالنحاس في الفراغ استثمارًا كبيرًا في أفران تفريغ عالية الجودة، ووحدات تحكم دقيقة في درجة الحرارة، ومرافق اختبار قوية.

إنه ليس بديلاً منخفض التكلفة للحام؛ بل هو عملية عالية القيمة يتم اختيارها عندما يبرر أداء وموثوقية المكون النهائي الاستثمار.

متى تختار اللحام بالنحاس في الفراغ

يجب أن يعتمد قرارك على المتطلب الأكثر أهمية لمكونك.

- إذا كان تركيزك الأساسي هو القوة القصوى والموثوقية: اختر اللحام بالنحاس في الفراغ لإنشاء وصلة متجانسة غالبًا ما تكون أقوى من المادة الأصلية نفسها.

- إذا كان تركيزك الأساسي هو النقاء أو النظافة: هذه العملية الخالية من التدفق والفجوات هي الخيار الأمثل للتطبيقات الطبية أو الغذائية أو الفضائية أو أشباه الموصلات.

- إذا كان تركيزك الأساسي هو ربط المواد المختلفة: يوفر اللحام بالنحاس في الفراغ حلاً موثوقًا وقويًا لإنشاء تجميعات معدنية-خزفية أو تجميعات أخرى متعددة المواد.

- إذا كان تركيزك الأساسي هو الاستقرار الأبعادي: تجعل الدورة الحرارية المتحكم بها ذات الإجهاد المنخفض مثالية للمكونات الدقيقة التي لا يمكن أن تتحمل التشويه.

من خلال فهم خصائصه ومتطلباته، يمكنك الاستفادة من اللحام بالنحاس في الفراغ لتصنيع مكونات لا يمكن تحقيقها ببساطة بالطرق الأخرى.

جدول ملخص:

| الخاصية | الوصف |

|---|---|

| القوة | الوصلات قوية مثل أو أقوى من المواد الأصلية، مع توزيع متساوٍ للإجهاد. |

| النظافة | عملية خالية من التدفق تزيل التلوث، مثالية للاستخدامات الطبية وأشباه الموصلات. |

| إحكام الغلق | تخلق أختامًا محكمة ومقاومة للتسرب لتطبيقات الضغط العالي والفضاء. |

| الاستقرار الأبعادي | الحد الأدنى من التشويه والالتواء بفضل الدورات الحرارية المتحكم بها. |

| تعدد استخدامات المواد | يمكّن من ربط موثوق للمواد المختلفة مثل المعادن بالخزف. |

| مقاومة درجات الحرارة العالية | تتحمل ما يصل إلى 800 درجة مئوية مع معادن حشو مقاومة للتآكل. |

أطلق العنان للإمكانات الكاملة لمختبرك مع حلول أفران KINTEK المتقدمة ذات درجة الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات معدات موثوقة مثل أفران Muffle، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الأداء والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشاريعك من خلال اللحام بالنحاس في الفراغ المخصص وعمليات درجات الحرارة العالية الأخرى!

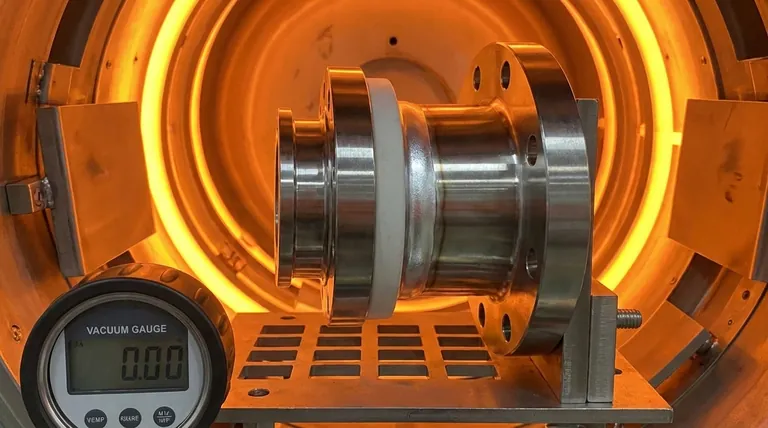

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة