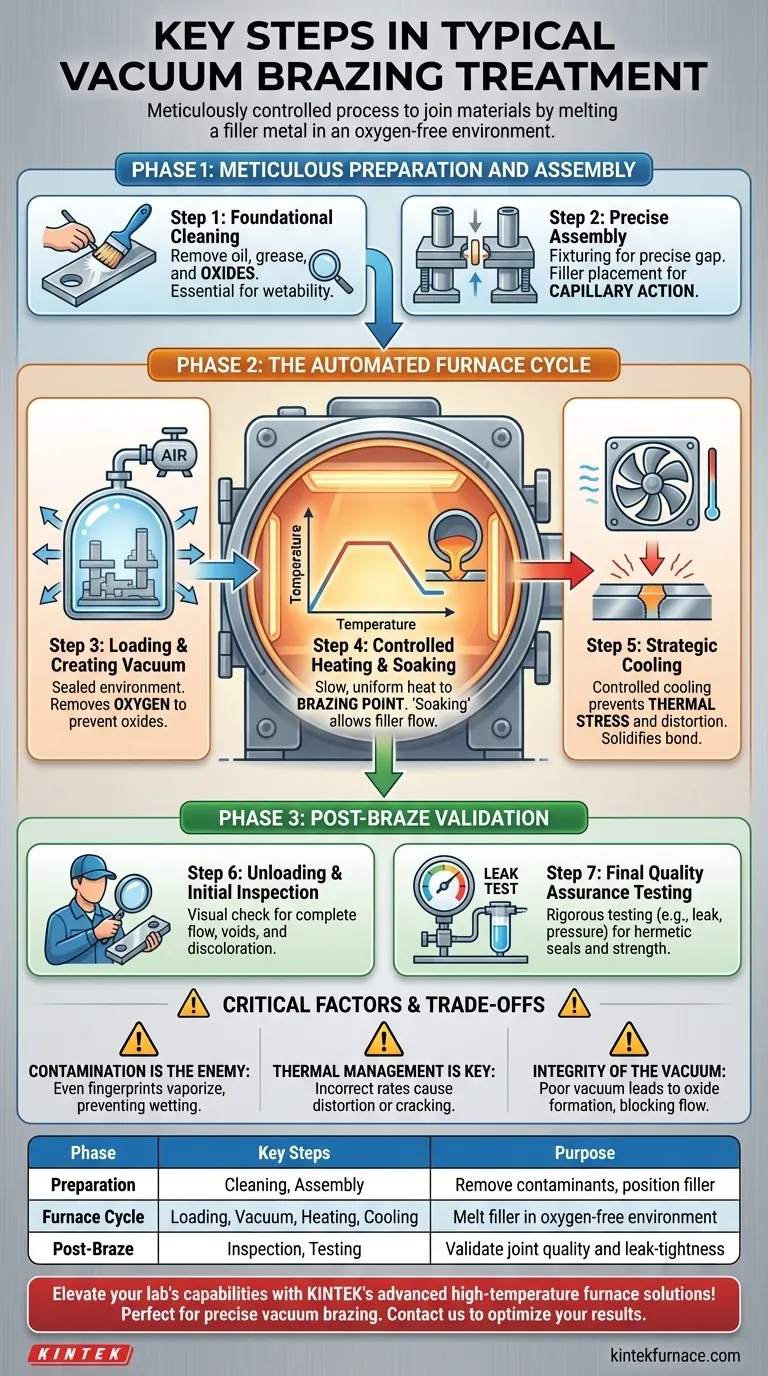

عملية لحام الفراغ هي تسلسل يتم التحكم فيه بدقة ومصمم لربط المواد عن طريق صهر معدن حشو في بيئة خالية من الأكسجين. تتكون من ثلاث مراحل أساسية: تحضير وتجميع الأجزاء، وتشغيل دورة فرن آلية ودقيقة لصهر الحشو وتصلبه، وأخيرًا، إجراء فحص واختبار صارم بعد اللحام للتحقق من جودة الوصلة.

في جوهره، النجاح في لحام الفراغ يتعلق بشكل أقل بمجرد تسخين المعدن وأكثر بإنشاء بيئة نقية ومتحكم بها. تم تصميم العملية برمتها لمنع الأكسدة وإدارة الإجهاد الحراري، مما يضمن أن معدن الحشو يمكن أن يتدفق بشكل مثالي إلى المفصل ويشكل رابطة نظيفة وقوية بشكل استثنائي.

المرحلة الأولى: التحضير والتجميع الدقيق

هذه المرحلة الأولية هي الأساس. لا يمكن تصحيح الأخطاء التي تتم هنا لاحقًا في الفرن وهي المصدر الأكثر شيوعًا لفشل اللحام.

الخطوة 1: التنظيف الأساسي

يجب تنظيف جميع المكونات المراد لحامها بدقة. الهدف هو إزالة أي ملوثات سطحية مثل الزيوت والشحوم، والأهم من ذلك، الأكاسيد.

السطح النظيف تمامًا ضروري لكي "يبلل" معدن الحشو المنصهر ويلتصق بالمواد الأساسية، وهو شرط مسبق للحصول على رابطة قوية.

الخطوة 2: التجميع الدقيق

يتم تجميع الأجزاء النظيفة في تكوينها النهائي. يتم وضع معدن حشو اللحام عند أو بالقرب من واجهة الوصلة.

يمكن أن يكون هذا الحشو سلكًا أو حلقة مشكلة مسبقًا، أو رقاقة رقيقة، أو مسحوقًا، أو معجونًا. يجب تثبيت الأجزاء بإحكام بفاصل دقيق للسماح للخاصية الشعرية بسحب الحشو المنصهر إلى الوصلة بأكملها.

المرحلة الثانية: دورة الفرن الآلية

بمجرد تجميعها، يتم تحميل الأجزاء في الفرن للعملية الأساسية، والتي تتم إدارتها عادةً بواسطة معالج دقيق لتحقيق أقصى قدر من التحكم والقابلية للتكرار.

الخطوة 3: التحميل وإنشاء الفراغ

يتم وضع المكونات المجمعة بعناية على أدوات التحميل أو الإطارات داخل فرن الفراغ. يتم إغلاق باب الفرن، ويقوم نظام مضخة عالي الطاقة بإزالة الهواء.

يعد إنشاء الفراغ هو الخطوة الحاسمة لهذه العملية. فهو يزيل الأكسجين والغازات التفاعلية الأخرى، مما يمنع تكوين الأكاسيد على أسطح المعادن أثناء تسخينها.

الخطوة 4: التسخين والاحتفاظ المتحكم بهما

يبدأ الفرن دورة تسخين مبرمجة مسبقًا. يتم رفع درجة الحرارة بطريقة بطيئة ومتحكم بها لضمان تسخين جميع أجزاء التجميع بالتساوي.

ترتفع درجة الحرارة إلى نقطة اللحام المحددة، والتي تكون أعلى من درجة انصهار معدن الحشو (درجة حرارة السيولة). يتم تثبيت التجميع عند هذه الدرجة لفترة قصيرة - وهي عملية تسمى "الاحتفاظ" - مما يسمح للحشو بأن يصبح سائلاً بالكامل ويلمس بالكامل في الوصلة عن طريق الخاصية الشعرية.

الخطوة 5: التبريد الاستراتيجي

بعد الاحتفاظ، يبدأ الفرن دورة تبريد متحكم بها. معدل التبريد حاسم بنفس أهمية معدل التسخين.

إبطاء عملية التبريد يمنع الإجهاد الحراري والتشوه والتشقق، مما يسمح لمعدن الحشو بالتصلب في رابطة معدنية قوية وموحدة ومستقرة.

المرحلة الثالثة: التحقق بعد اللحام

بمجرد أن يبرد التجميع تمامًا، يتم إخراجه من الفرن للتحقق النهائي.

الخطوة 6: التفريغ والفحص الأولي

يتم تفريغ المكون الملحوم بعناية ويخضع لفحص بصري شامل. يبحث الفنيون عن تدفق حشو كامل وموحد حول الوصلة، دون أي علامات على الفراغات أو تغير اللون.

الخطوة 7: اختبار ضمان الجودة النهائي

اعتمادًا على تطبيق المكون، قد يخضع لاختبارات إضافية. بالنسبة لأجزاء الطيران أو الأجزاء الهيدروليكية، يشمل ذلك غالبًا اختبار الضغط أو التسرب لضمان إغلاق الوصلة بإحكام.

فهم المفاضلات والعوامل الحاسمة

يتطلب تحقيق لحام مثالي إتقان العديد من المتغيرات. إهمال أي منها يمكن أن يؤدي إلى فشل المكون.

التلوث هو العدو

الخطر الأكبر هو التنظيف غير السليم. حتى بصمة الإصبع يمكن أن تترك زيوتًا تتبخر في الفرن، وتلوث السطح، وتمنع سبيكة اللحام من البلل بشكل صحيح، مما يؤدي إلى وصلة ضعيفة أو غير مكتملة. غرف التجميع النظيفة هي متطلب أساسي للمنشأة.

الإدارة الحرارية هي المفتاح

معدل التسخين أو التبريد غير الصحيح هو سبب رئيسي للفشل. يمكن أن يتسبب التسخين بسرعة كبيرة في تشوه المكونات، في حين أن التبريد السريع جدًا يمكن أن يؤدي إلى إجهادات داخلية تؤدي إلى التشقق وفشل الوصلة تحت الحمل.

سلامة الفراغ

الفراغ الضعيف أو غير الكافي لن يزيل كل الأكسجين. سيؤدي هذا إلى تكوين أكاسيد على أسطح المعادن الساخنة، لتعمل كحاجز يمنع تدفق معدن الحشو ويقوض سلامة الوصلة بأكملها.

اتخاذ الخيار الصحيح لهدفك

سيحدد هدفك المحدد أي مرحلة من مراحل العملية تتطلب أكبر قدر من الاهتمام.

- إذا كان تركيزك الأساسي هو قوة الوصلة وموثوقيتها: انتبه باهتمام مفرط للتنظيف الأساسي وتأكد من أن دورة التبريد لديك بطيئة ومتحكم بها لتقليل الإجهاد الحراري.

- إذا كان تركيزك الأساسي هو إنتاج مكونات مانعة للتسرب: إعطاء الأولوية لجودة فرن الفراغ الخاص بك وتنفيذ بروتوكولات اختبار نهائية صارمة مثل اختبار الضغط أو اختبار تسرب الهيليوم.

- إذا كان تركيزك الأساسي هو تجنب التشوه في التجميعات المعقدة: يجب أن يكون شاغلك الرئيسي هو التسخين والتبريد الموحد، وهو ما يتطلب تجهيزات مصممة جيدًا وملف تعريف فرن يتم التحكم فيه بدقة.

في نهاية المطاف، يأتي إتقان لحام الفراغ من فهمه كنظام متكامل ومترابط حيث يؤثر كل إجراء بشكل مباشر على الجودة النهائية للرابطة.

جدول الملخص:

| المرحلة | الخطوات الرئيسية | الغرض |

|---|---|---|

| التحضير | التنظيف، التجميع | إزالة الملوثات، وضع معدن الحشو لعمل الخاصية الشعرية |

| دورة الفرن | التحميل، الفراغ، التسخين، التبريد | صهر الحشو في بيئة خالية من الأكسجين، منع الإجهاد الحراري |

| ما بعد اللحام | الفحص، الاختبار | التحقق من جودة الوصلة، ضمان القوة والإحكام ضد التسرب |

ارتقِ بقدرات مختبرك مع حلول أفران درجات الحرارة العالية المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة معدات موثوقة مثل أفران الفراغ والجو، وهي مثالية لعمليات لحام الفراغ الدقيقة. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة، مما يوفر أداءً فائقًا ومتانة. اتصل بنا اليوم لمناقشة كيف يمكن لمنتجاتنا تحسين نتائج اللحام لديك ودفع عجلة الابتكار!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور