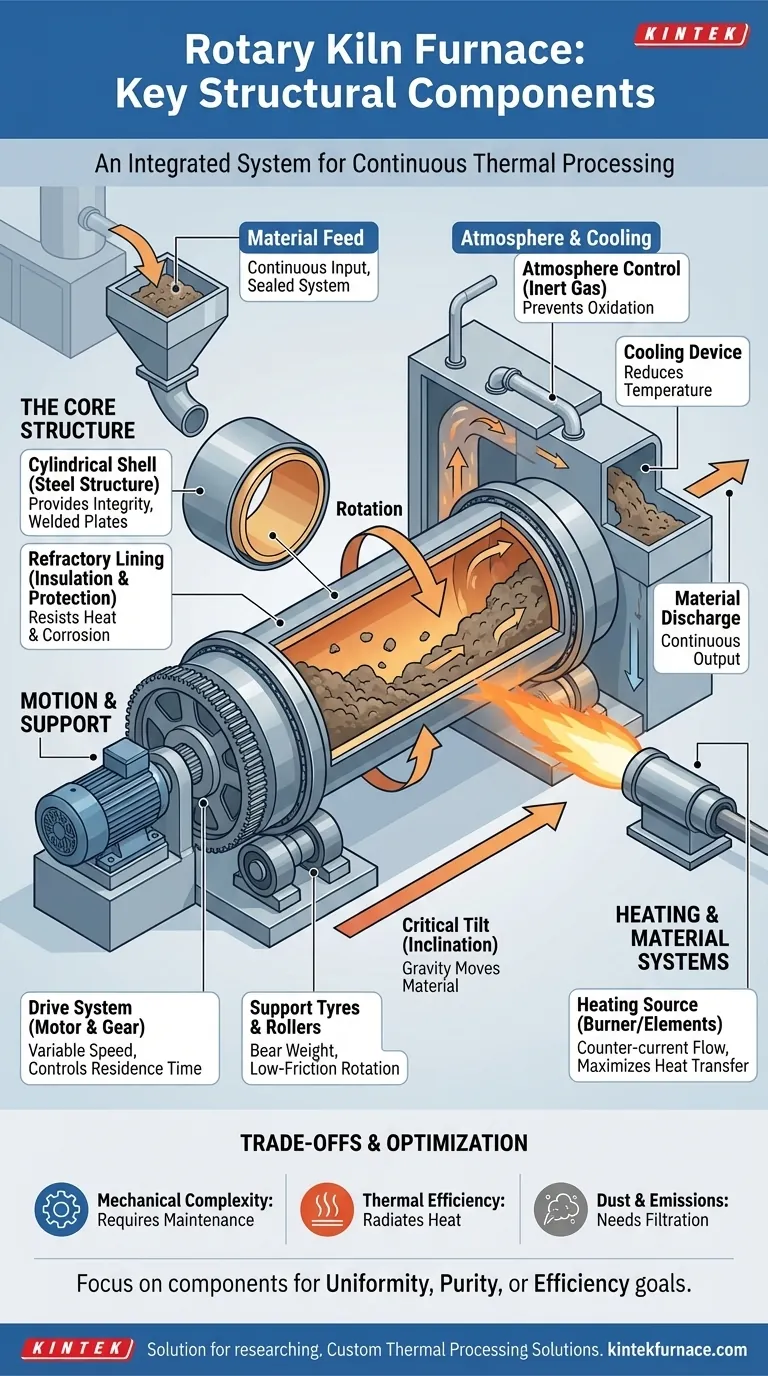

في جوهره، فرن الفرن الدوار هو نظام متكامل مصمم للمعالجة الحرارية المستمرة للمواد. مكوناته الهيكلية الرئيسية هي الغلاف الأسطواني، والبطانة الحرارية الداخلية التي تحميه، ونظام الدفع الذي يوفر الدوران، وهيكل الدعم الذي يثبته على ميل، ونظام التسخين الذي يوفر الطاقة اللازمة.

الفرن الدوار هو أكثر من مجرد أنبوب ساخن يدور. إنه آلة معالجة ديناميكية حيث يتم هندسة كل مكون — من زاوية ميل الغلاف إلى نوع البطانة الحرارية — ليعمل بتناسق، مما يضمن خلط المواد باستمرار، وتسخينها بشكل موحد، ونقلها من المدخل إلى المخرج.

الهيكل الأساسي: الأسطوانة الدوارة

الميزة الأكثر تميزًا للفرن الدوار هي جسمه الأسطواني الضخم. هذا الهيكل ليس مجرد حاوية بسيطة ولكنه مكون مصمم بعناية مسؤول عن احتواء ونقل المواد.

الغلاف (أو الرداد)

الغلاف هو الجسم الفولاذي الخارجي للفرن. ويوفر السلامة الهيكلية الأساسية للنظام بأكمله.

يمكن أن تكون هذه الأغلفة ضخمة، حيث تصل أطوالها أحيانًا إلى أكثر من 200 متر، وهي مصنوعة من صفائح فولاذية ملحومة لتحمل الإجهادات الميكانيكية الهائلة للدوران والوزن.

البطانة الحرارية

داخل الغلاف الفولاذي توجد طبقة حرارية حاسمة. تخدم هذه البطانة وظيفتين أساسيتين: عزل الغلاف عن درجات الحرارة الداخلية القصوى وحمايته من التآكل الكيميائي أو التآكل الناتج عن المادة المعالجة.

يعتمد اختيار المادة الحرارية — سواء كانت طوبًا، أو أسمنتًا قابل للصب، أو مواد أخرى قابلة للتشكيل — كليًا على درجة الحرارة القصوى والطبيعة الكيميائية للمادة التي تتم معالجتها.

تمكين الحركة والدعم

دوران الفرن وميله هما ما يجعلان منه آلة معالجة مستمرة. تتم إدارة هذه الوظائف بواسطة نظام قوي من المكونات الميكانيكية.

نظام الدفع

يوفر نظام الدفع القوة الدورانية. يتكون هذا عادةً من محرك كبير متصل بمجموعة تروس ("ترس القيادة" أو "الترس الحلقي") يحيط بغلاف الفرن.

تتميز الأنظمة الحديثة بتحكم في السرعة المتغيرة، مما يسمح للمشغلين بضبط سرعة الدوران بدقة. هذا التحكم حاسم لإدارة المدة التي تبقى فيها المادة في الفرن (زمن الإقامة) ومدى جودة خلطها.

الإطارات الدعم والبكرات

نظرًا لوزنه الهائل، لا يمكن للفرن أن يدعم نفسه. يستقر على حلقات فولاذية ضخمة، تُعرف باسم الإطارات أو حلقات الدوران، والتي يتم تركيبها حول الغلاف.

تدور هذه الإطارات على سلسلة من البكرات الثقيلة (أو "المحاور الدوارة")، والتي تتحمل الحمل الكامل للفرن وتسمح له بالدوران بأقل احتكاك.

الميل الحرج (الانحدار)

يتم تركيب الأفران الدوارة دائمًا بزاوية طفيفة بالنسبة للأفق. هذا الميل هو الآلية التي تحرك المواد عبر الفرن.

مع دوران الفرن، تسحب الجاذبية المادة ببطء من طرف التغذية الأعلى إلى طرف التفريغ الأقل. تعد الزاوية الدقيقة لهذا الميل معلمة تشغيل رئيسية للتحكم في سرعة تدفق المواد.

قلب العملية: أنظمة التسخين والمواد

الهدف النهائي للفرن هو تطبيق الحرارة. ويتحقق ذلك من خلال نظام تسخين مخصص، بينما تدير المكونات الأخرى المواد والبيئة الداخلية.

مصدر التسخين

يتم توليد الحرارة عادةً بواسطة موقد قوي يقع في الطرف السفلي (التفريغ) للفرن، والذي يطلق الغاز أو الوقود الآخر في الغرفة. في تصميمات أخرى، يمكن استخدام عناصر تسخين كهربائية.

تتدفق الغازات الساخنة إلى أعلى الفرن، عادةً في الاتجاه المعاكس لتدفق المواد (تدفق عكسي)، لزيادة كفاءة نقل الحرارة.

تغذية المواد وتفريغها

هناك حاجة إلى أنظمة متخصصة لإدخال المواد الخام باستمرار في طرف التغذية وإزالة المنتج المعالج من طرف التفريغ. تم تصميم هذه الأنظمة للحفاظ على إحكام الغلق، ومنع فقدان الحرارة أو دخول الهواء غير المرغوب فيه إلى الفرن.

التحكم في الجو والتبريد

للعمليات التي تتطلب نقاءً عاليًا، مثل إنتاج مواد بطاريات الليثيوم، يتم استخدام نظام للتحكم في الجو. يتضمن ذلك تغذية الغازات الخاملة مثل النيتروجين أو الأرجون إلى الفرن لمنع الأكسدة أو التفاعلات غير المرغوب فيها الأخرى.

بعد التفريغ، يجب تبريد المواد الساخنة. يتم التعامل مع ذلك بواسطة جهاز تبريد منفصل، والذي يمكن أن يكون إما مبردًا بالماء أو مبردًا بالهواء، لإيصال المنتج إلى درجة حرارة آمنة.

فهم المقايضات

على الرغم من فعاليتها العالية، فإن تصميم الفرن الدوار يطرح تحديات متأصلة حاسمة لفهمها للتشغيل والصيانة المناسبة.

التعقيد الميكانيكي

إن العدد الهائل من الأجزاء الثقيلة والمتحركة — بما في ذلك ترس القيادة، وبكرات الدعم، والمحامل — يجعل الفرن الدوار معقدًا ميكانيكيًا. يتطلب هذا جدول صيانة وقائية صارمًا لضمان الموثوقية وتجنب فترات التوقف المكلفة.

عدم الكفاءة الحرارية

نظرًا لمساحة سطحها الكبيرة، تشع أغلفة الأفران كمية كبيرة من الحرارة في البيئة المحيطة. بدون عزل ممتاز وتحكم في العملية، يمكن أن تكون أقل كفاءة في استخدام الطاقة من بعض تصميمات أفران الدفعة.

الغبار والانبعاثات

يمكن أن يؤدي عمل الدحرجة الذي يجعل الأفران الدوارة خلاطات ممتازة إلى توليد الكثير من الغبار، خاصة مع المساحيق الدقيقة. يتطلب هذا أنظمة ترشيح هواء وجمع غبار متطورة لتلبية اللوائح البيئية ومنع فقدان المنتج.

اختيار الخيار الصحيح لهدفك

يتيح لك فهم هذه المكونات التركيز على العناصر الأكثر أهمية لهدفك المحدد في المعالجة.

- إذا كان تركيزك الأساسي على تجانس العملية: فإن سرعة الدوران المتحكم فيها وزاوية الميل الدقيقة هما أهم معلمتين لديك، لأنهما يحددان كثافة الخلط ووقت الإقامة.

- إذا كان تركيزك الأساسي على نقاء المواد: فإن اختيار البطانة الحرارية وفعالية نظام التحكم في الجو أمران بالغا الأهمية لمنع التلوث والتفاعلات الكيميائية غير المرغوب فيها.

- إذا كان تركيزك الأساسي على الكفاءة التشغيلية: فإن موثوقية نظام الدفع واستهلاك الطاقة لمصدر التسخين سيكونان مجال اهتمامك الرئيسي لتقليل الصيانة والتكلفة.

من خلال النظر إلى الفرن الدوار كنظام من الأجزاء المتصلة، يمكنك تشخيص المشكلات بشكل أفضل، وتحسين الأداء، وتحقيق جودة المنتج المطلوبة.

جدول الملخص:

| المكون | الوظيفة | الميزات الرئيسية |

|---|---|---|

| الغلاف الأسطواني | يوفر السلامة الهيكلية ويحتوي على المواد | مصنوع من الفولاذ الملحوم، يتحمل الإجهاد الميكانيكي |

| البطانة الحرارية | يعزل ويحمي من الحرارة والتآكل | قابل للتخصيص بناءً على درجة الحرارة ونوع المواد |

| نظام الدفع | يمكّن الدوران لخلط المواد ونقلها | تحكم متغير السرعة لوقت إقامة دقيق |

| إطارات الدعم والبكرات | يدعم وزن الفرن ويسمح بالدوران | حلقات وبكرات فولاذية شديدة التحمل بأقل احتكاك |

| نظام التسخين | يطبق الحرارة للمعالجة الحرارية | يستخدم الشعلات أو العناصر الكهربائية، غالبًا بتدفق عكسي |

| تغذية/تفريغ المواد | يدير إدخال وإخراج المواد | يحافظ على الأختام لمنع فقدان الحرارة والتلوث |

| التحكم في الجو | ينظم البيئة الداخلية للنقاء | يستخدم الغازات الخاملة لمنع الأكسدة في العمليات الحساسة |

هل أنت مستعد لتحسين معالجتك الحرارية باستخدام حل فرن دوار مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يشمل خط إنتاجنا الأفران الدوارة، وأفران الكتم، والأفران الأنبوبية، وأفران الفراغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت تركز على تجانس العملية، أو نقاء المواد، أو الكفاءة التشغيلية، فإن حلولنا تضمن أداءً موثوقًا وإنتاجية معززة. تواصل معنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق نتائج متفوقة في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق