القيود الأساسية للفرن الأنبوبي للعينات الأكبر هي هندسته. يفرض الشكل الأسطواني والقطر الثابت حدًا ماديًا صارمًا على حجم العينة ويخلق تحديات كبيرة في تحقيق نقل حرارة موحد، خاصة عند محاولة معالجة مواد أكبر حجمًا أو كميات أكبر.

بينما يمكن توسيع الأفران الأنبوبية للإنتاج الصناعي عالي الإنتاجية، يتم تحقيق ذلك عن طريق تشغيل عمليات مستمرة أو استخدام وحدات متعددة بالتوازي. إنها غير مناسبة بطبيعتها لمعالجة عينة صلبة واحدة كبيرة ماديًا أو ضخمة بسبب عدم الكفاءة الهندسية والحرارية.

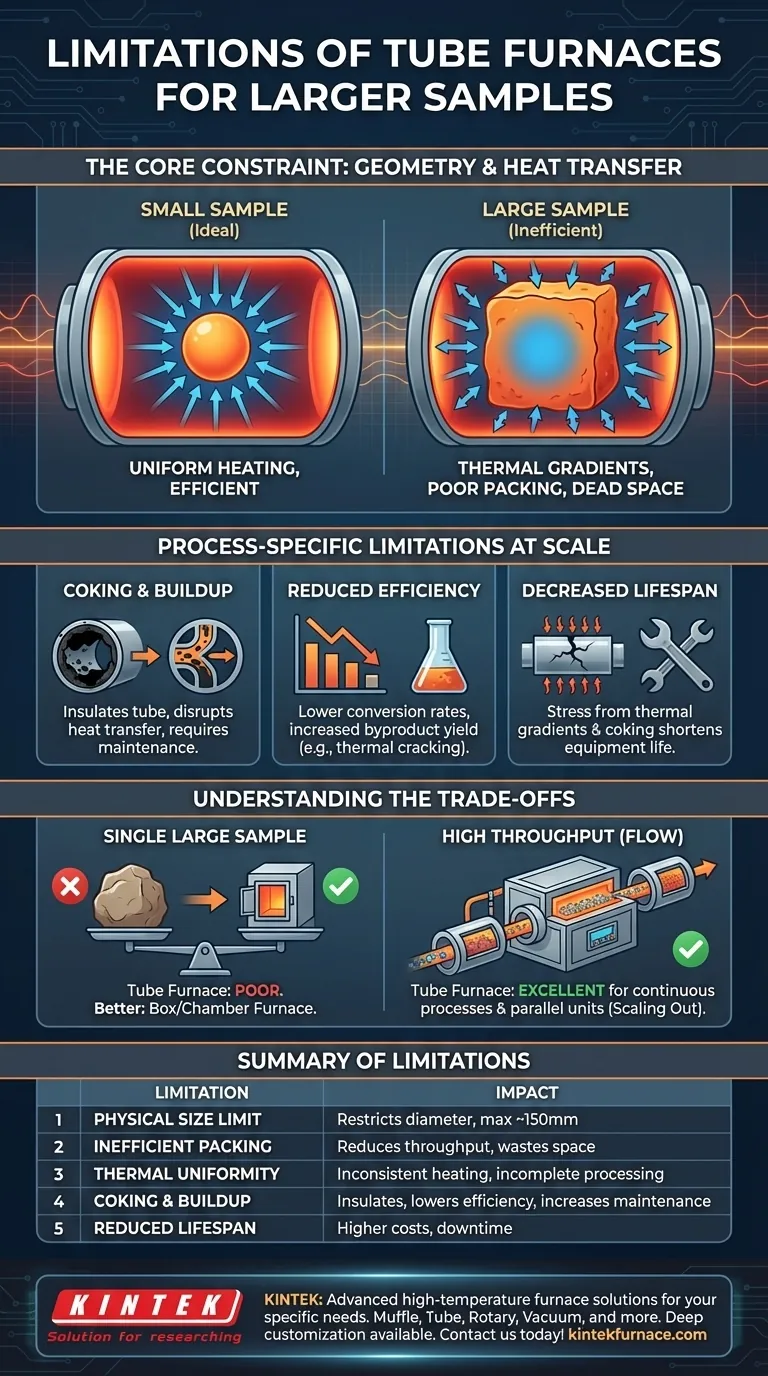

القيود الأساسية: الهندسة ونقل الحرارة

التصميم الذي يجعل الفرن الأنبوبي مثاليًا للجو المتحكم به والتسخين الموحد للعينات الصغيرة يصبح نقطة ضعفه الأساسية عندما يزداد الحجم.

الحد الأقصى للحجم المتأصل في الأنبوب

القيود الأكثر وضوحًا هي الحدود المادية للأنبوب. بينما توجد نماذج "ذات حجم كبير"، إلا أنها لا تزال مقيدة، حيث يبلغ قطرها غالبًا حوالي 6 بوصات (150 مم). هذا يستبعد فورًا أي عينة لن تتناسب ماديًا مع هذه الأبعاد.

التعبئة غير الفعالة و "الفراغ الميت"

بالنسبة للمواد الصلبة السائبة أو المساحيق، الشكل الأسطواني غير فعال. يؤدي إلى كثافة تعبئة رديئة مقارنة بالحجرة المستطيلة، مما يعني إمكانية معالجة كمية أقل من المواد لكل وحدة حجم مُسخّنة. يهدر هذا "الفراغ الميت" الطاقة ويقلل من الإنتاجية الإجمالية.

تحدي التجانس الحراري

مع زيادة قطر الأنبوب، يصبح تسخين قلب العينة بشكل موحد أصعب بكثير. يجب أن تشع الحرارة من جدران الفرن إلى الداخل، وتخلق كتلة العينة الأكبر تدرجًا حراريًا كبيرًا. سيتأخر مركز العينة في درجة الحرارة، مما قد يؤدي إلى معالجة غير كاملة أو غير متسقة.

تتفاقم هذه المشكلة بسبب مادة الأنبوب نفسها. تتمتع المواد مثل الفولاذ المقاوم للصدأ بموصلية حرارية أقل من الكوارتز أو السيراميك، مما يجعل تحقيق ملف تعريف درجة حرارة موحد عبر عينة ذات قطر كبير أكثر صعوبة.

قيود خاصة بالعملية عند القياس

دفع الفرن الأنبوبي بما يتجاوز حجم العينة المقصود لا يقلل من الكفاءة فحسب؛ بل يمكن أن يضر بالعملية والمعدات. يتجلى ذلك بوضوح في تطبيقات مثل التكسير الحراري للمواد الثقيلة.

التكويك وتراكم المواد

عند معالجة كميات أكبر من المواد العضوية أو الثقيلة، تصبح التفاعلات الجانبية والمعالجة غير المكتملة أكثر شيوعًا. يمكن أن يؤدي ذلك إلى التكويك، حيث تتراكم الرواسب الكربونية على الجدران الداخلية للأنبوب. يعمل هذا التراكم كعازل، مما يزيد من تعطيل نقل الحرارة ويقصر دورة العمل الفعالة.

انخفاض كفاءة المعالجة

النتيجة المباشرة لضعف نقل الحرارة والتكويك هي عملية أقل فعالية. بالنسبة للتكسير الحراري، يعني هذا عمق تكسير أقل، مما يؤدي إلى انخفاض استخدام المواد الخام وزيادة إنتاج المنتجات الثانوية ذات القيمة المنخفضة مثل الزيت الثقيل. تصبح عمليتك أقل إنتاجية وأقل ربحية.

انخفاض عمر المعدات

يضع التكويك والتدرجات الحرارية الشديدة ضغطًا كبيرًا على أنبوب الفرن. يمكن أن يؤدي ذلك إلى تقصير عمر الأنبوب وحتى إتلاف عناصر التسخين في الفرن نفسه، مما يؤدي إلى زيادة تكاليف الصيانة وتوقف العمليات.

فهم المقايضات

يتضمن قرار استخدام الفرن الأنبوبي للعمل على نطاق أوسع التنقل بين المقايضات الحاسمة، خاصة فيما يتعلق بالفرق بين حجم العينة والإنتاجية الإجمالية.

الإنتاجية مقابل حجم العينة

من الأهمية بمكان التمييز بين معالجة عينة كبيرة واحدة وتحقيق إنتاجية عالية. الأفران الأنبوبية ضعيفة بشكل عام في الحالة الأولى ولكن يمكن أن تكون ممتازة في الحالة الثانية. إن قدرتها على العمل بشكل مستمر تجعلها مثالية لمعالجة التدفقات الثابتة للغازات أو السوائل أو المساحيق.

التوسيع الأفقي، وليس الرأسي

تشير المراجع التي تذكر "التطبيقات الصناعية واسعة النطاق" إلى التوسيع الأفقي. بدلاً من بناء فرن أنبوبي ضخم واحد، تستخدم العمليات أفرانًا أنبوبية متعددة ومعيارية تعمل بالتوازي. هذا يحافظ على فوائد التحكم في العملية للأنبوب ذي القطر الصغير مع تحقيق إجمالي إنتاجية عالية.

قيود مادة الأنبوب

يصبح اختيار مادة الأنبوب (مثل الكوارتز، الألومينا، الفولاذ المقاوم للصدأ) أكثر أهمية مع العينات الأكبر. مادة خاملة كيميائيًا ولها موصلية حرارية ممتازة عند درجة الحرارة المستهدفة ضرورية للنجاح. يمكن أن يؤدي استخدام المادة الخاطئة، مثل الفولاذ المقاوم للصدأ للانحلال الحراري في درجات حرارة عالية جدًا، إلى تفاعلات كيميائية مع العينة أو ضعف التحكم في درجة الحرارة.

اتخاذ القرار الصحيح لهدفك

لاختيار المعدات المناسبة، يجب أن تكون واضحًا بشأن معنى "الأكبر" لعمليتك المحددة.

- إذا كان تركيزك الأساسي هو معالجة جسم صلب كبير واحد: الفرن الأنبوبي هو الأداة الخاطئة. يجب أن تفكر بجدية في فرن صندوقي أو حجري، والذي يوفر الحجم اللازم وتسخينًا أكثر تجانسًا للمواد الكبيرة.

- إذا كان تركيزك الأساسي هو إنتاجية عالية للغازات أو السوائل أو المساحيق المتدفقة: نظام الفرن الأنبوبي ذو التدفق المستمر هو خيار ممتاز يستفيد من نقاط قوة التصميم الأساسية.

- إذا كانت عمليتك تتضمن العديد من الدفعات الصغيرة المنفصلة: يمكن أن يكون الفرن الأنبوبي ذو القطر الكبير أو إعدادًا متعدد الأفران الأصغر التي تعمل بالتوازي حلاً فعالاً للغاية.

- إذا كانت عمليتك تتضمن مواد عرضة للتكويك أو انبعاث الغازات: قم بتقييم قطر الأنبوب والمادة بعناية، حيث يوفر القطر الأصغر غالبًا تحكمًا أفضل وتشغيلًا أكثر كفاءة.

يسمح لك فهم هذه القيود باختيار أداة المعالجة الحرارية التي تضمن الكفاءة والدقة والموثوقية التي يتطلبها تطبيقك.

جدول الملخص:

| القيود | التأثير |

|---|---|

| حد الحجم المادي | يقيد قطر العينة، غالبًا بحد أقصى ~150 مم |

| التعبئة غير الفعالة | يقلل الإنتاجية مع المساحة المهدرة |

| مشاكل التجانس الحراري | يسبب تسخينًا غير متناسق ومعالجة غير مكتملة |

| التكويك والتراكم | يعزل الأنبوب، ويقلل الكفاءة، ويزيد الصيانة |

| انخفاض عمر المعدات | يؤدي إلى تكاليف أعلى وتوقف العمليات |

هل تواجه صعوبات مع قيود الأفران الأنبوبية للعينات الكبيرة؟ تتخصص KINTEK في حلول الأفران عالية الحرارة المتقدمة المصممة خصيصًا لتلبية احتياجاتك. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم منتجات مثل أفران Muffle، الأنبوبية، الدوارة، أفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD، مع تخصيص عميق وقوي لتلبية المتطلبات التجريبية الفريدة بدقة. عزز كفاءة وموثوقية مختبرك—اتصل بنا اليوم للاستشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة