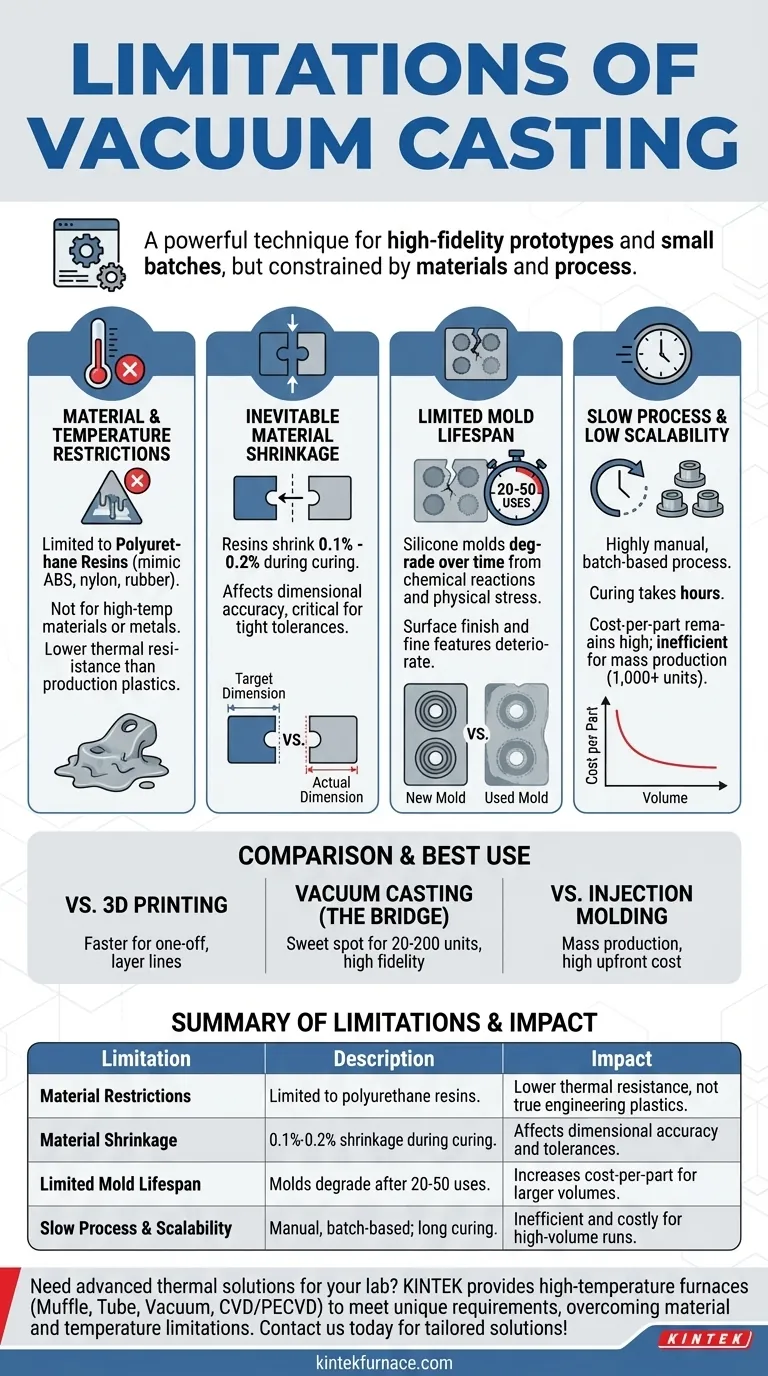

في جوهره، يعتبر الصب الفراغي تقنية قوية لإنشاء نماذج أولية عالية الدقة، ولكنه مقيد أساسًا بمواده وعملياته. تشمل قيوده الأساسية مجموعة ضيقة من البوليمرات القابلة للاستخدام، والانكماش الحتمي للأجزاء، وسرعة الإنتاج البطيئة غير المناسبة للتصنيع بكميات كبيرة، والعمر المحدود لقوالب السيليكون الخاصة به.

بينما يتفوق الصب الفراغي في إنتاج دفعات صغيرة من الأجزاء الدقيقة بصريًا وملمسيًا، فإنه ليس بديلاً مباشرًا لطرق الإنتاج الضخم مثل قولبة الحقن. يعد فهم قيوده أمرًا أساسيًا لاستخدامه بفعالية للغرض المقصود منه: النماذج الأولية السريعة وعالية الجودة وتشغيل الإنتاج بكميات صغيرة.

لفهم القيود، افهم العملية أولاً

الصب الفراغي هو عملية متعددة الخطوات تستخدم قالب سيليكون ناعم لإنشاء أجزاء بلاستيكية. "الفراغ" أمر بالغ الأهمية لأنه يزيل فقاعات الهواء من الراتنج السائل أثناء سكبه، مما يضمن جزءًا نهائيًا خاليًا من العيوب والفقاعات يلتقط تفاصيل السطح بشكل مثالي.

الخطوة 1: النمط الرئيسي

أولاً، يتم إنشاء نسخة "رئيسية" مثالية للجزء. يتم ذلك عادةً باستخدام طابعة ثلاثية الأبعاد عالية الدقة (مثل SLA) أو عن طريق التصنيع باستخدام الحاسب الآلي (CNC). لا يمكن أن تتجاوز جودة الأجزاء المصبوبة النهائية أبدًا جودة هذا النمط الرئيسي.

الخطوة 2: قالب السيليكون

يتم تعليق هذا النمط الرئيسي في صندوق ويتم سكب السيليكون السائل حوله. بعد المعالجة في الفرن، يتم قطع السيليكون بعناية وإزالة النمط الرئيسي. يترك هذا تجويفًا فارغًا يمثل انطباعًا سلبيًا دقيقًا للجزء.

الخطوة 3: صب الجزء

يتم خلط راتنجات البولي يوريثان السائلة المكونة من جزأين ثم وضعها داخل غرفة تفريغ. يزيل الفراغ كل الهواء المذاب من الراتنج. ثم يتم سكب الراتنج في قالب السيليكون، ولا يزال تحت الفراغ، ويملأ التجويف بالكامل قبل معالجته.

شرح القيود الرئيسية للصب الفراغي

أناقة عملية الصب الفراغي هي أيضًا مصدر قيودها. ينبع كل قيد مباشرة من المواد والخطوات اليدوية المتضمنة.

قيود المواد ودرجة الحرارة

تقتصر العملية تقريبًا بشكل حصري على عائلة من المواد تسمى راتنجات البولي يوريثان. بينما يمكن لهذه الراتنجات محاكاة خصائص البلاستيك الإنتاجي مثل ABS والنايلون والمطاط، إلا أنها ليست الشيء الحقيقي.

علاوة على ذلك، نظرًا لأن قالب السيليكون ناعم وله نقطة انصهار منخفضة، لا يمكن استخدام الصب الفراغي للمواد عالية الحرارة أو المعادن. الأجزاء النهائية نفسها عمومًا لديها مقاومة حرارية أقل من نظيراتها المصبوبة بالحقن.

انكماش المادة الحتمي

تتقلص جميع راتنجات البولي يوريثان قليلاً أثناء معالجتها وتصلبها. يمكن أن يؤثر معدل الانكماش هذا، الذي يتراوح عادةً بين 0.1% و 0.2%، على الأبعاد النهائية للجزء.

بينما يكون هذا غالبًا ضئيلًا للعديد من التطبيقات، إلا أنه يمكن أن يكون مشكلة حرجة للمكونات التي تتطلب تفاوتات دقيقة للغاية للتجميع أو الوظيفة. يكون التأثير غالبًا أكثر وضوحًا في الأقسام السميكة من الجزء.

عمر القالب المحدود

قالب السيليكون الواحد ليس دائمًا. يؤدي مزيج التفاعلات الكيميائية مع الراتنج والإجهاد البدني لإزالة الجزء من القالب إلى تدهور القالب بمرور الوقت.

عادة، يمكن للقالب الواحد إنتاج ما بين 20 إلى 50 جزءًا فقط قبل أن تتدهور اللمسة النهائية للسطح وتفقد الميزات الدقيقة حدتها. هذا القيد المتأصل هو سبب رئيسي لعدم جدوى الصب الفراغي للإنتاج على نطاق واسع.

عملية بطيئة وقابلية توسع منخفضة

الصب الفراغي هو عملية يدوية للغاية تعتمد على الدفعات. يمكن أن يتراوح وقت المعالجة لكل جزء من أقل من ساعة إلى عدة ساعات، اعتمادًا على الراتنج وهندسة الجزء.

عندما تجمع بين العمل اليدوي للخلط والسكب وإزالة القالب مع العمر المحدود للقالب، يصبح من الواضح أن العملية لا يمكن أن تتوسع بكفاءة. تظل تكلفة الجزء الواحد مرتفعة نسبيًا ولا تنخفض بشكل كبير مع الحجم، على عكس قولبة الحقن.

فهم المقايضات

يتعلق اختيار عملية التصنيع دائمًا بالموازنة بين التكلفة والسرعة والجودة. تصبح قيود الصب الفراغي أوضح عند مقارنتها بالطرق الشائعة الأخرى.

مقابل الطباعة ثلاثية الأبعاد

الطباعة ثلاثية الأبعاد أسرع لجزء واحد. ومع ذلك، غالبًا ما يكون الصب الفراغي أسرع وأكثر فعالية من حيث التكلفة عندما تحتاج إلى 10-50 نسخة. الأهم من ذلك، ينتج الصب الفراغي أجزاء ذات خصائص مادية متفوقة ومتجانسة ولمسة نهائية خالية من خطوط الطبقات.

مقابل قولبة الحقن

تعتبر قولبة الحقن البطل بلا منازع في الإنتاج الضخم. تستخدم قوالب فولاذية متينة يمكنها إنتاج ملايين الأجزاء بتكلفة منخفضة جدًا لكل جزء. ومع ذلك، فإن التكلفة الأولية والوقت المستغرق لإنشاء هذا القالب الفولاذي هائلان (عشرات الآلاف من الدولارات وأسابيع أو أشهر).

يعمل الصب الفراغي كجسر مثالي، مما يتيح لك اختبار تصميم بضع عشرات من الأجزاء عالية الجودة قبل الالتزام بالنفقات الهائلة لقالب الحقن.

اتخاذ القرار الصحيح لهدفك

استخدم الصب الفراغي عندما تتوافق نقاط قوته مع مرحلة مشروعك وأهدافك. تجنبه عندما تتعارض قيوده مع متطلباتك الأساسية.

- إذا كان تركيزك الأساسي هو إنشاء عدد قليل من النماذج الأولية عالية الدقة والجاهزة للسوق: فإن الصب الفراغي خيار ممتاز، حيث يوفر جماليات وخصائص مادية متفوقة مقارنة بالطباعة ثلاثية الأبعاد.

- إذا كان تركيزك الأساسي هو تشغيل إنتاج صغير (20-200 وحدة): هذه هي النقطة المثلى للصب الفراغي، حيث أن إنشاء قوالب سيليكون متعددة لا يزال أرخص بكثير من أدوات قولبة الحقن.

- إذا كان تركيزك الأساسي هو التصنيع بكميات كبيرة (1000+ وحدة): الصب الفراغي ليس خيارًا قابلاً للتطبيق؛ قيوده المتعلقة بالتكلفة والسرعة تجعل قولبة الحقن الخيار العملي الوحيد.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية أو الأداء عالي الحرارة: يجب عليك استخدام التصنيع باستخدام الحاسب الآلي للأجزاء المعدنية أو اختيار عملية تصنيع تستخدم لدائن حرارية هندسية حقيقية.

في النهاية، الصب الفراغي هو أداة متخصصة مصممة لسد الفجوة الحرجة بين نموذج أولي واحد والإنتاج على نطاق كامل.

جدول الملخص:

| القيود | الوصف | التأثير |

|---|---|---|

| قيود المواد | مقتصر على راتنجات البولي يوريثان؛ لا يمكن استخدام مواد أو معادن عالية الحرارة. | الأجزاء لديها مقاومة حرارية أقل وقد لا تحاكي جميع المواد البلاستيكية الإنتاجية بدقة. |

| انكماش المادة | معدل انكماش من 0.1% إلى 0.2% أثناء المعالجة. | يمكن أن يؤثر على الدقة الأبعاد، خاصة في الأجزاء ذات التفاوتات الضيقة. |

| عمر القالب المحدود | تتدهور قوالب السيليكون بعد 20-50 استخدامًا. | غير مناسب للإنتاج الضخم؛ يزيد من تكلفة الجزء الواحد للأحجام الأكبر. |

| عملية بطيئة وقابلية توسع منخفضة | عملية يدوية تعتمد على الدفعات بأوقات معالجة تتراوح من أقل من ساعة إلى عدة ساعات. | غير فعالة للدفعات ذات الحجم الكبير؛ تظل تكلفة الجزء الواحد مرتفعة. |

هل تحتاج إلى حلول حرارية متقدمة لمختبرك؟ تستفيد KINTEK من البحث والتطوير المتميز والتصنيع الداخلي لتزويد مختبرات متنوعة بحلول أفران عالية الحرارة، بما في ذلك أفران الكبف، الأنبوبية، الدوارة، الفراغية & ذات الغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية الفريدة بدقة، متجاوزين قيود المواد ودرجة الحرارة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المخصصة أن تعزز أبحاثك وعمليات الإنتاج لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء