عند اختيار عنصر تسخين، يعد الاختيار بين كربيد السيليكون (SiC) والمعدن التقليدي قرارًا هندسيًا حاسمًا. تعمل عناصر كربيد السيليكون في درجات حرارة أعلى بكثير، وتوفر مقاومة كيميائية فائقة، وتوفر عمر خدمة أطول في الظروف القاسية. ومع ذلك، تأتي هذه الأداءات العالية بتكلفة أولية أعلى وتعقيد تشغيلي أكبر مقارنة بنظيراتها المعدنية.

القرار لا يتعلق بأي عنصر هو "أفضل" عالميًا، بل أي عنصر مناسب للقيود الحرارية والمالية المحددة لتطبيقك. يتفوق كربيد السيليكون في البيئات القصوى التي لا يمكن للمعدن البقاء فيها على قيد الحياة، بينما يظل المعدن هو المعيار الفعال من حيث التكلفة للعمليات ذات درجات الحرارة المعتدلة.

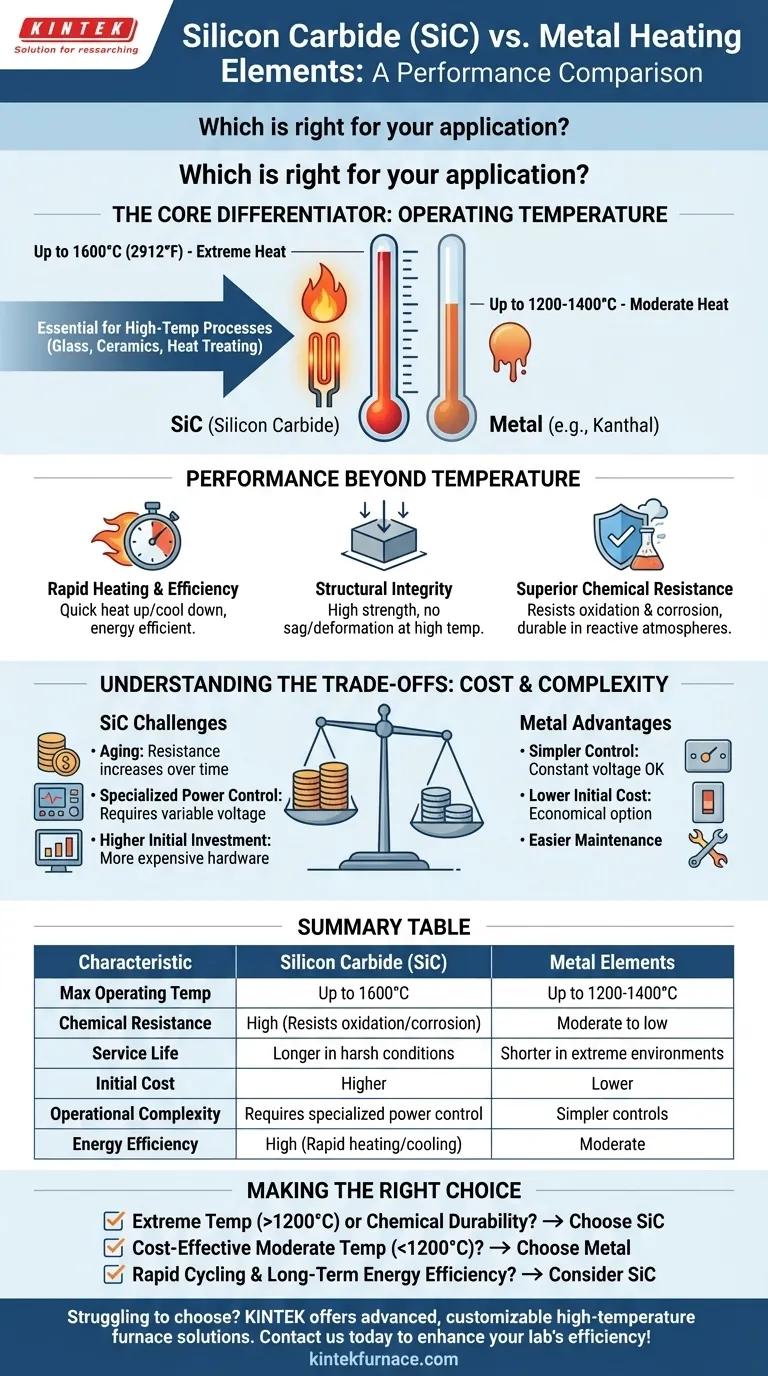

المُفَرِّق الأساسي: درجة حرارة التشغيل

التمييز الأكثر أهمية بين عناصر SiC وعناصر التسخين المعدنية هو أقصى درجة حرارة خدمة لها. غالبًا ما يحدد هذا العامل الوحيد أي مادة قابلة للتطبيق لعملية معينة.

قدرة كربيد السيليكون على درجات الحرارة العالية

تم تصميم عناصر SiC للحرارة القصوى. يمكنها العمل باستمرار في درجات حرارة تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت)، مما يجعلها ضرورية لتطبيقات مثل صهر الزجاج، ومعالجة المعادن الحرارية، وحرق السيراميك التقني.

حدود العناصر المعدنية

تحتوي عناصر التسخين المعدنية التقليدية، مثل تلك المصنوعة من سبائك الحديد والكروم والألومنيوم (مثل كانثال)، على سقف تشغيلي أقل بكثير. على الرغم من قوتها، فإنها تبدأ عادةً في الفشل عندما تقترب درجات الحرارة من 1200 درجة مئوية - 1400 درجة مئوية وتتجاوزها، مما يجعلها غير مناسبة لعمليات الصناعية الأكثر تطلبًا ذات درجات الحرارة العالية.

الأداء وراء درجة الحرارة

بالإضافة إلى تحمل الحرارة البسيط، تتصرف المواد بشكل مختلف من حيث الكفاءة والسلامة الهيكلية والاستقرار الكيميائي. تؤثر هذه العوامل بشكل مباشر على الأداء التشغيلي وتكاليف العمر الافتراضي.

التسخين السريع وكفاءة الطاقة

يمتلك كربيد السيليكون موصلية حرارية ممتازة، مما يسمح للعناصر بالتسخين والتبريد بسرعة كبيرة. هذه الاستجابة مثالية للعمليات التي تتطلب دورات حرارية سريعة وتساعد على تحسين كفاءة الطاقة الإجمالية، مما يقلل من تكاليف التشغيل بمرور الوقت.

السلامة الهيكلية تحت الحمل

في درجات الحرارة المرتفعة حيث قد تترهل المعادن أو تتشوه، يحافظ كربيد السيليكون على قوته العالية وشكله المادي. يضمن هذا الصلابة الهيكلية تسخينًا موحدًا داخل الفرن ويساهم في عمر خدمة أطول وأكثر قابلية للتنبؤ.

مقاومة كيميائية فائقة

كربيد السيليكون مقاوم للغاية للأكسدة والتآكل العام. وهذا يجعله خيارًا متينًا للاستخدام في الأفران ذات الأجواء التفاعلية، حيث تتحلل العناصر المعدنية وتفشل بسرعة.

فهم المقايضات: التكلفة والتعقيد

يأتي الأداء الفائق لكربيد السيليكون مع مقايضات كبيرة من الضروري فهمها قبل اتخاذ قرار الاستثمار. إنه ليس بديلاً بسيطًا للعناصر المعدنية.

تحدي "الشيخوخة"

الخاصية الأكثر أهمية التي يجب إدارتها في عناصر SiC هي الشيخوخة. على مدى عمرها الافتراضي، تزداد المقاومة الكهربائية لعنصر SiC تدريجيًا. هذه ظاهرة طبيعية لا مفر منها لهذه المادة.

الحاجة إلى تحكم متخصص في الطاقة

نظرًا لأن المقاومة تزداد مع التقدم في العمر، فإن الجهد الثابت سيقدم طاقة أقل تدريجيًا (وبالتالي حرارة أقل). للتعويض، تتطلب أنظمة SiC وحدات تحكم طاقة متخصصة، مثل المحولات متعددة الصنابير أو الثايرستورات المتحكم بها بالسيليكون (SCRs)، التي يمكنها زيادة الجهد بمرور الوقت للحفاظ على خرج طاقة ثابت.

استثمار أولي أعلى

عناصر كربيد السيليكون وأنظمة التحكم في الطاقة المطلوبة لها أغلى بكثير من العناصر المعدنية التقليدية وأدوات التحكم الأبسط. يمثل الإنفاق الرأسمالي الأولي اعتبارًا أساسيًا في عملية الاختيار.

فروق الصيانة

في حين أن التركيب المادي لعناصر SiC يمكن أن يكون مباشرًا، فإن "الصيانة" تتضمن إدارة خصائصها الكهربائية. يتضمن هذا غالبًا تعديل صنابير المحولات بشكل دوري أو التخطيط للاستبدال الجماعي للعناصر للحفاظ على التجانس الحراري في الفرن، وهي طبقة من التعقيد غير موجودة في معظم العناصر المعدنية.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك بالمتطلبات غير القابلة للتفاوض لعمليتك.

- إذا كان تركيزك الأساسي هو درجة الحرارة القصوى (أعلى من 1200 درجة مئوية) أو المتانة الكيميائية: كربيد السيليكون هو الخيار الضروري والصحيح، حيث أن العناصر المعدنية ليست قابلة للتطبيق في هذا النطاق.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة لدرجات الحرارة المعتدلة (أقل من 1200 درجة مئوية): توفر العناصر المعدنية التقليدية حلاً موثوقًا واقتصاديًا للغاية دون تعقيد أنظمة SiC.

- إذا كان تركيزك الأساسي هو الدورات السريعة وكفاءة الطاقة على المدى الطويل: قد توفر الخصائص الحرارية والمتانة لكربيد السيليكون تكلفة ملكية إجمالية أقل تبرر الاستثمار الأولي الأعلى.

من خلال الموازنة بين المتطلبات الحرارية مقابل الحقائق الميزانية والتشغيلية، يمكنك اختيار تكنولوجيا التسخين التي تتوافق بشكل أفضل مع أهدافك بثقة.

جدول الملخص:

| الخاصية | كربيد السيليكون (SiC) | العناصر المعدنية |

|---|---|---|

| أقصى درجة حرارة تشغيل | تصل إلى 1600 درجة مئوية | تصل إلى 1200-1400 درجة مئوية |

| المقاومة الكيميائية | عالية (تقاوم الأكسدة والتآكل) | متوسطة إلى منخفضة |

| عمر الخدمة | أطول في الظروف القاسية | أقصر في البيئات القصوى |

| التكلفة الأولية | أعلى | أقل |

| التعقيد التشغيلي | يتطلب تحكمًا متخصصًا في الطاقة | ضوابط أبسط |

| كفاءة الطاقة | عالية بسبب التسخين/التبريد السريع | متوسطة |

هل تواجه صعوبة في اختيار عنصر التسخين المناسب لعملياتك ذات درجات الحرارة العالية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل الأفران ذات الغلاف، والأنابيب، والدوارة، والمفرغة والهواء، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا تلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران ذات درجات الحرارة العالية لدينا تعزيز كفاءة وأداء مختبرك!

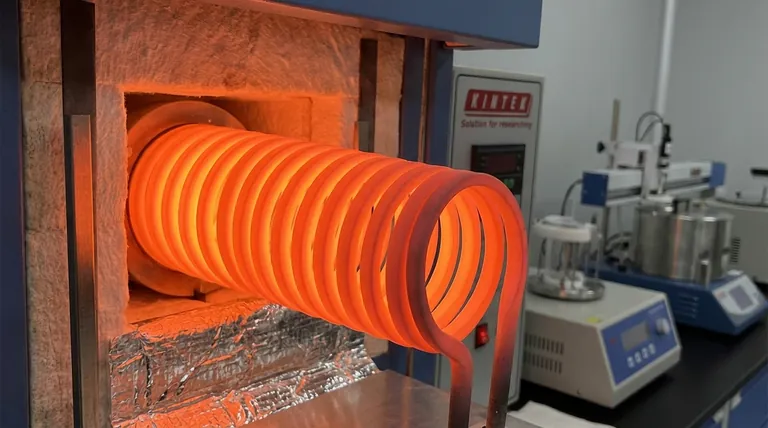

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية