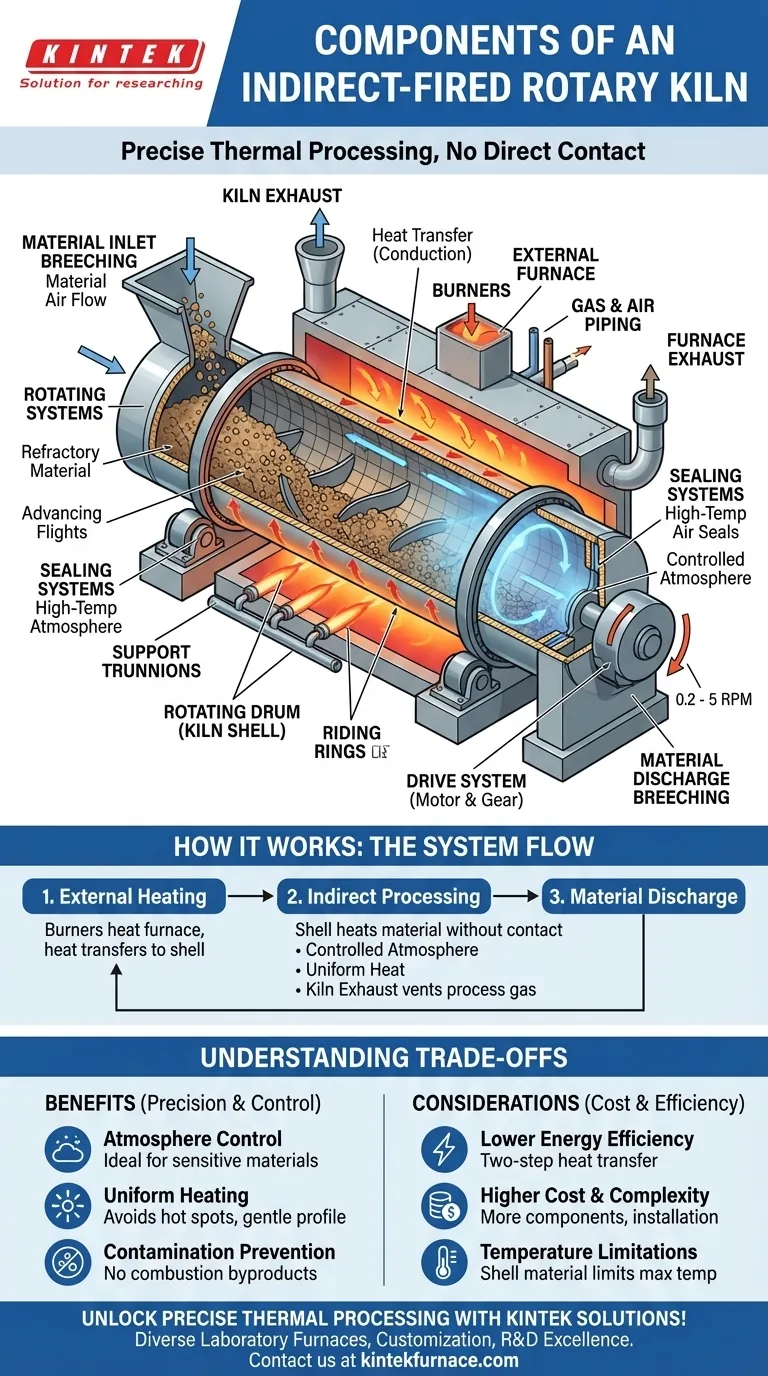

في جوهره، الفرن الدوار غير المباشر هو نظام مصمم للمعالجة الحرارية الدقيقة دون اتصال مباشر بين المادة ومصدر الحرارة. تشمل المكونات الرئيسية أسطوانة الفرن الدوارة، وفرنًا خارجيًا يحيط بها، ونظام قيادة، وأختامًا للتحكم في الغلاف الجوي الداخلي، وأنظمة لتغذية المواد وتفريغها. يختلف هذا التصميم اختلافًا جوهريًا عن الأفران التي تعمل بالتدفئة المباشرة، حيث تتدفق غازات الاحتراق مباشرة فوق المادة.

الميزة المميزة للفرن الدوار غير المباشر ليست فقط أجزائه، ولكن فلسفة تصميمه: عزل المادة داخل غلاف دوار أثناء تسخينها خارجيًا. وهذا يسمح بتحكم لا مثيل له في جو المعالجة، وهي قدرة أساسية للمواد الحساسة.

كيف يعمل النظام: تفصيل وظيفي

لفهم الفرن غير المباشر، يجب أن ترى مكوناته كنظام متكامل يعمل لتحقيق هدف حراري وكيميائي محدد.

الأسطوانة الدوارة (غلاف الفرن)

غلاف الفرن هو قلب النظام الأسطواني حيث تتم معالجة المادة. يتم تركيبه بزاوية طفيفة، عادة ما بين 1% و 4%، لتسهيل الحركة الثابتة للمادة من المدخل إلى نهاية التفريغ أثناء دورانها.

في الداخل، غالبًا ما يكون الغلاف مبطنًا بمادة حرارية لحماية الهيكل المعدني من درجات الحرارة القصوى. ويمكن أيضًا تجهيزه بمثبتات متقدمة أو رافعات لتقليب المادة، مما يضمن تسخينها بالتساوي أثناء ملامستها للجدار الداخلي الساخن للغلاف.

الفرن الخارجي ونظام الموقد

هذا هو الاختلاف الرئيسي. يتم إحاطة الأسطوانة الدوارة بأكملها داخل فرن خارجي ثابت.

يتم تركيب المواقد و أنابيب الغاز والهواء المرتبطة بها على هذا الفرن الخارجي. إنها تسخن الخارج من غلاف الفرن الدوار. ثم تنتقل الحرارة بالتوصيل عبر جدار الغلاف إلى المادة الموجودة بالداخل. تمنع هذه الطريقة غير المباشرة أي تلوث من المنتجات الثانوية للاحتراق.

نظام القيادة والدعم

يتم تركيب أسطوانة الفرن الضخمة على حلقتين أو أكثر للدعم، والتي تستقر على محاور أو عجلات دعم.

يقوم نظام القيادة، الذي يتكون عادة من محرك كهربائي ومعدات كبيرة أو سلسلة مسننة، بتدوير الأسطوانة بسرعة بطيئة ومنضبطة، تتراوح عادة بين 0.2 و 5 دورة في الدقيقة (rpm). تعد سرعة الدوران هذه معلمة عملية حاسمة تحدد وقت احتفاظ المادة داخل الفرن.

نظام الختم

نظرًا لأن التحكم في الغلاف الجوي الداخلي غالبًا ما يكون السبب الرئيسي لاختيار فرن غير مباشر، فإن نظام الختم أمر بالغ الأهمية.

يتم تركيب أختام هوائية عالية الحرارة، غالبًا بتصميم زنبركي أو ورقي، عند طرفي مدخل ومخرج المادة. تمنع هذه الأختام دخول الهواء غير المنظم إلى الفرن وتسمح بالحفاظ على بيئة غاز خاملة أو متخصصة داخل أسطوانة المعالجة.

معالجة المواد والعادم

تدخل المادة الفرن عبر مدخل التوصيل وتخرج عبر مخرج التفريغ.

يقوم عادم الفرن بتفريغ الغازات والرطوبة المنبعثة من المادة نفسها أثناء المعالجة. وهذا منفصل عن عادم الفرن، الذي يفرغ غازات الاحتراق من نظام التسخين الخارجي.

فهم المقايضات

يتضمن اختيار فرن غير مباشر قبول مجموعة محددة من المقايضات الهندسية. فوائده كبيرة، لكنها تأتي بتكلفة.

التحكم في الغلاف الجوي مقابل كفاءة الطاقة

المنفعة الأساسية للفرن غير المباشر هي التحكم المطلق في جو المعالجة، مما يجعله مثاليًا للمنتجات الحساسة للأكسجين أو المنتجات الثانوية للاحتراق.

ومع ذلك، فإن هذا التصميم عادة ما يكون أقل كفاءة في استخدام الطاقة من الفرن المباشر. يجب أن تنتقل الحرارة أولاً إلى غلاف الفرن ثم تنتقل عبره إلى المادة، وهي عملية من خطوتين تؤدي إلى فقدان حراري.

الدقة مقابل التكلفة والتعقيد

الفرن الخارجي وأنظمة الختم القوية تجعل الأفران غير المباشرة أكثر تعقيدًا ميكانيكيًا وأكثر تكلفة للبناء والتركيب والصيانة.

المقايضة هي التحكم الفائق في درجة الحرارة. يوفر التسخين الخارجي ملفًا حراريًا أكثر اتساقًا ولطفًا، متجنبًا النقاط الساخنة الشديدة التي يمكن أن تحدث مع تأثير اللهب المباشر في الأنظمة المباشرة.

قيود المواد

في الفرن غير المباشر، تقتصر درجة حرارة المعالجة القصوى القابلة للتحقيق على الخصائص المعدنية لغلاف الدوران نفسه، حيث يجب أن يتحمل كلاً من الحرارة العالية والإجهادات الميكانيكية للدوران.

اتخاذ الخيار الصحيح لهدفك

يحدد هدف المعالجة المحدد ما إذا كان الفرن غير المباشر هو الأداة الصحيحة.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة: فإن الفرن غير المباشر ضروري لحماية منتجك من غازات الاحتراق والحفاظ على جو متحكم به وخامل.

- إذا كان تركيزك الأساسي هو الكلسنة أو تحميص المعادن دون تغيير كيميائي: فإن الطريقة غير المباشرة أفضل للتطبيقات مثل تحويل الجبس إلى جص أو معالجة البوكسيت ورمل السيليكا.

- إذا كان تركيزك الأساسي هو تحقيق تسخين دقيق وموحد: توفر الطريقة غير المباشرة تحكمًا في درجة الحرارة وتوحيدًا لا مثيل له، وهو أمر بالغ الأهمية للمنتجات ذات القيمة العالية أو الحساسة حراريًا.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية بأقل تكلفة رأسمالية: قد يكون الفرن المباشر أكثر ملاءمة، بشرط ألا تتضرر مادتك بالاتصال المباشر بغازات المداخن.

يؤهلك فهم هذه المكونات الأساسية وتفاعلها لاختيار أداة المعالجة الحرارية الدقيقة لهدفك المحدد.

جدول الملخص:

| المكون | الوظيفة | الميزات الرئيسية |

|---|---|---|

| الأسطوانة الدوارة (غلاف الفرن) | تحتوي على المواد للمعالجة؛ تدور لتحريك المواد | بطانة حرارية، مثباتات متقدمة للتسخين المتساوي |

| الفرن الخارجي ونظام الموقد | يسخن غلاف الفرن خارجيًا | مواقد، أنابيب غاز/هواء؛ يمنع التلوث |

| نظام القيادة والدعم | يدور الأسطوانة بسرعات محكومة | محرك كهربائي، حلقات ركوب، محاور؛ 0.2-5 دورة في الدقيقة |

| نظام الختم | يتحكم في الغلاف الجوي الداخلي | أختام هوائية عالية الحرارة؛ يحافظ على بيئة غاز خاملة |

| معالجة المواد والعادم | يدير إدخال/إخراج المواد وتنفيس الغازات | مدخل/مخرج التوصيل؛ عوادم منفصلة للفرن والمدفأة |

أطلق العنان للمعالجة الحرارية الدقيقة مع حلول KINTEK المتطورة! بالاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم لمختبرات متنوعة أنظمة أفران عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يتضمن خط منتجاتنا أفران دوارة، وأفران صهر، وأنابيب، وأفران تفريغ وغلاف جوي، وأنظمة CVD/PECVD، معززة بقدرات تخصيص عميقة لتلبية المتطلبات التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا الدوارة غير المباشرة تحسين معالجة المواد الخاصة بك من خلال التحكم الفائق في الغلاف الجوي والكفاءة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية