في جوهرها، تنبع فوائد الصيانة لفرن دوار ذي اشتعال غير مباشر مباشرة من بساطة تصميمه. من خلال تسخين الفرن خارجيًا، يتم تبسيط الآليات الداخلية بشكل كبير، مما يحمي النظام من الظروف القاسية للاحتراق المباشر. يؤدي هذا الفصل بين مصدر الحرارة والمادة التي تتم معالجتها إلى تقليل التآكل، وتقليل نقاط الفشل المحتملة، وتبسيط الإشراف التشغيلي.

الميزة الأساسية واضحة: فصل عملية الاحتراق عن حجرة المادة يلغي المكونات الداخلية المتعلقة بالوقود والنواتج الثانوية المسببة للتآكل. هذه البيئة الداخلية المبسطة هي المحرك الرئيسي لتقليل الصيانة، وزيادة الموثوقية، ودورة حياة تشغيلية أكثر قابلية للتنبؤ.

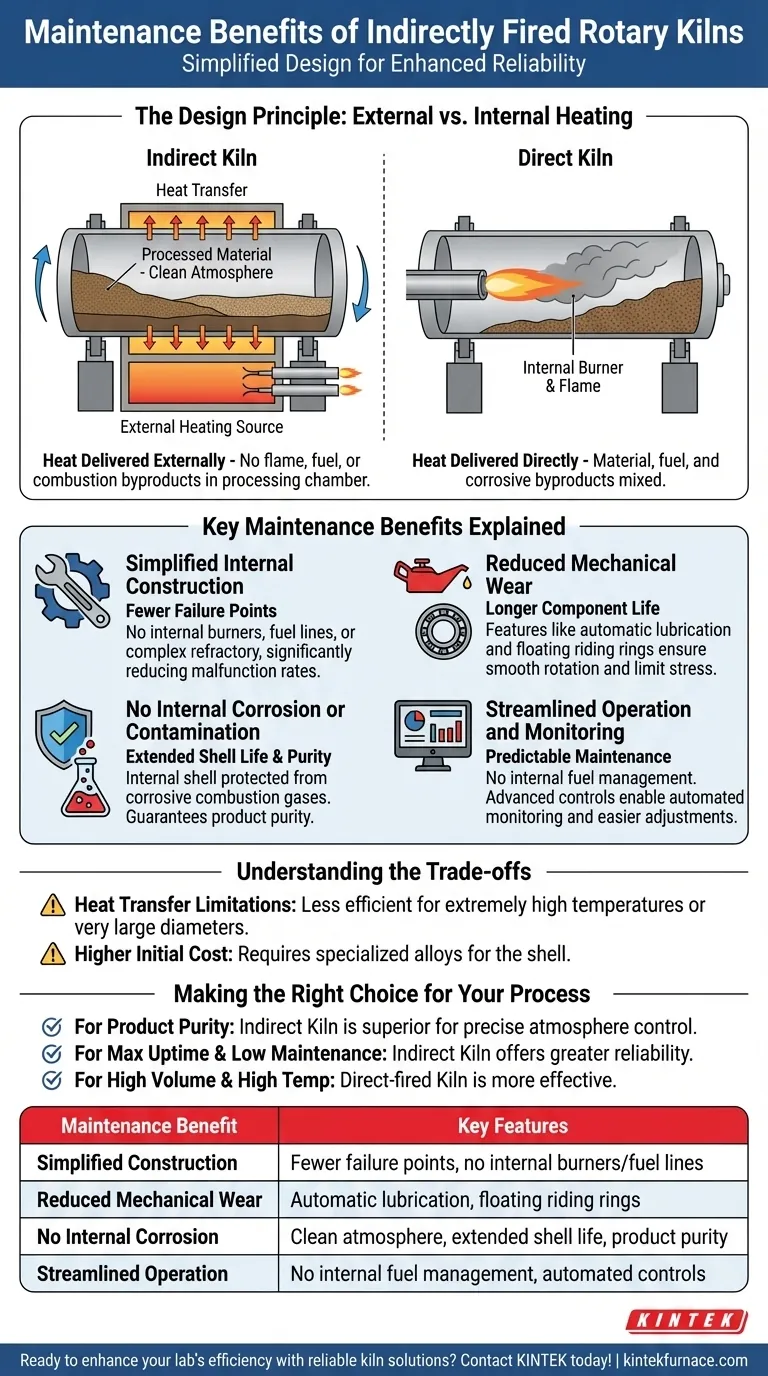

مبدأ التصميم: التسخين الخارجي مقابل الداخلي

لفهم فوائد الصيانة، يجب عليك أولاً فهم الفرق الأساسي في كيفية توصيل الحرارة. يحدد اختيار التصميم هذا ملف تعريف التشغيل والصيانة بالكامل للفرن.

كيف يعمل الفرن غير المباشر

يعمل الفرن غير المباشر بشكل مشابه للقدر على الموقد. يتم تسخين الأسطوانة الدوارة، أو الغلاف، من الخارج بواسطة فرن خارجي أو سترة تسخين. ثم تنتقل الحرارة عبر الغلاف المعدني إلى المادة التي تتساقط في الداخل.

لا يوجد لهب أو وقود أو غاز احتراق داخل حجرة المعالجة. وهذا يخلق جوًا نظيفًا ومتحكمًا فيه وغير تفاعلي للمادة.

كيف يختلف الفرن المباشر

في الفرن ذي الاشتعال المباشر، يقع الموقد داخل الفرن نفسه. يمر اللهب وغازات الاحتراق الساخنة مباشرة فوق المادة وعبرها لنقل الحرارة.

هذا يعني أن المادة، والوقود، ونواتجهما الثانوية (مثل الرماد والغازات المسببة للتآكل) تختلط جميعها في نفس البيئة.

شرح فوائد الصيانة الرئيسية

يخلق التصميم ذو التسخين الخارجي للفرن غير المباشر العديد من المزايا المتميزة والقوية للصيانة.

هيكل داخلي مبسط

بدون الحاجة إلى مواقد داخلية، أو خطوط وقود، أو هياكل حرارية ذات صلة للحماية من اصطدام اللهب، فإن التصميم الداخلي للفرن أبسط في الأساس.

تترجم هذه البساطة مباشرة إلى نقاط فشل أقل. هناك ببساطة مكونات أقل داخل المنطقة الساخنة يمكن أن تتعطل أو تسد أو تتآكل، مما يقلل بشكل كبير من معدلات الأعطال.

تآكل ميكانيكي أقل

غالبًا ما يتم بناء الأفران غير المباشرة بتصميم قوي. تضمن ميزات مثل نظام التزييت الأوتوماتيكي أن الأجزاء الدوارة مثل حلقات الركوب وعجلات المحور تدور باستمرار وسلاسة.

هذا، بالإضافة إلى حلقات الركوب العائمة أو المعلقة مماسيًا، يضمن دورانًا سلسًا، ويقلل من الإجهاد على نظام القيادة، ويحد من تآكل المكونات على المدى الطويل.

لا يوجد تآكل أو تلوث داخلي

نظرًا لعدم حرق الوقود داخل الفرن، فإن الغلاف الداخلي لا يتعرض لغازات الاحتراق المسببة للتآكل أو الرماد الكاشط.

يمنع هذا تدهور غلاف الفرن، مما يطيل عمره التشغيلي ويقضي على عبء الصيانة المرتبط بالتلف الناتج عن بيئة داخلية قاسية. كما يضمن نقاء المنتج، حيث لا تتلوث المادة بالمنتجات الثانوية للوقود أبدًا.

تشغيل ومراقبة مبسطان

يتم تبسيط التشغيل لعدم وجود إدارة معقدة للوقود أو نسبة هواء إلى وقود للتحكم فيها داخل الفرن. يتحول التركيز إلى إدارة الفرن الخارجي ومعدل تغذية المادة.

علاوة على ذلك، تتيح أنظمة التحكم والمستشعرات المتقدمة المراقبة والتعديلات الآلية. وهذا يجعل مهام الصيانة أكثر قابلية للتنبؤ بها وقابلة للإدارة، مما يقلل من الجهد التشغيلي الإجمالي.

فهم المفاضلات

في حين أن تصميم الفرن غير المباشر يقدم مزايا صيانة كبيرة، إلا أنه ليس متفوقًا عالميًا. تتطلب الموضوعية الاعتراف بحدوده.

نقل الحرارة وقيود الحجم

نقل الحرارة عبر غلاف فولاذي صلب أقل كفاءة من التلامس المباشر مع الغاز الساخن. نتيجة لذلك، فإن الأفران غير المباشرة ليست مناسبة بشكل عام للعمليات التي تتطلب درجات حرارة عالية جدًا أو للأفران ذات القطر الكبير جدًا، حيث تكافح الحرارة لاختراق مركز سرير المادة.

مادة الغلاف والتكلفة

يجب أن يعمل غلاف الفرن نفسه كمبادل حراري. وهذا يتطلب بناؤه من سبائك متخصصة قادرة على تحمل درجات الحرارة الخارجية العالية والإجهاد الحراري دون تشوه. وقد يؤدي ذلك إلى زيادة تكلفة رأس المال الأولية مقارنة بالفرن ذي الاشتعال المباشر المصنوع من الفولاذ الكربوني القياسي.

الفرن الخارجي

لا يتم القضاء على عبء الصيانة، بل يتم نقله. في حين أن الفرن نفسه أبسط، يصبح الفرن الخارجي أو حجرة التسخين قطعة حرجة ومنفصلة من المعدات تتطلب جدول صيانة خاص بها لمواقدها وموادها الحرارية وعناصر التحكم الخاصة بها.

اتخاذ القرار الصحيح لعمليتك

يتطلب اختيار تقنية الفرن الصحيحة مواءمة نقاط القوة الكامنة في التصميم مع هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو نقاء المنتج والتحكم الدقيق في الجو: الفرن غير المباشر هو الخيار الأفضل، لأنه يعزل المادة تمامًا عن نواتج الاحتراق الثانوية.

- إذا كان تركيزك الأساسي هو زيادة وقت التشغيل وتقليل التكاليف التشغيلية: يؤدي التصميم الداخلي الأبسط ونقاط الفشل الأقل للفرن غير المباشر إلى موثوقية أكبر واحتياجات صيانة أقل على المدى الطويل.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية في درجات حرارة عالية جدًا: غالبًا ما يكون الفرن ذو الاشتعال المباشر أكثر فعالية واقتصادية بسبب طريقة نقل الحرارة الأكثر كفاءة.

إن فهم اختلافات التصميم الأساسية هذه يمكّنك من اختيار التكنولوجيا التي تتوافق بشكل أفضل مع أهدافك التشغيلية والمالية طويلة الأجل.

جدول الملخص:

| فائدة الصيانة | الميزات الرئيسية |

|---|---|

| هيكل داخلي مبسط | نقاط فشل أقل، لا توجد مواقد داخلية أو خطوط وقود |

| تآكل ميكانيكي أقل | تزييت أوتوماتيكي، حلقات ركوب عائمة لعمل سلس |

| لا يوجد تآكل أو تلوث داخلي | جو نظيف، عمر غلاف ممتد، نقاء المنتج |

| تشغيل ومراقبة مبسطان | لا توجد إدارة وقود داخلية، ضوابط آلية للتنبؤ |

هل أنت مستعد لتعزيز كفاءة مختبرك بحلول أفران موثوقة؟ بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجة حرارة عالية، بما في ذلك الأفران الدوارة ذات الاشتعال غير المباشر. يتم استكمال خط إنتاجنا، مثل الأفران ذات الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، والأفران المفرغة والجوية (Vacuum & Atmosphere)، وأنظمة CVD/PECVD، بقدرة قوية للتخصيص العميق لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تقليل تكاليف الصيانة وزيادة وقت التشغيل!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- ما هي التطبيقات الأساسية للفرن الدوار الكهربائي؟ تحقيق معالجة مواد عالية النقاء بدقة

- ما هي البيانات اللازمة لتصميم فرن دوار؟ العوامل الأساسية للمعالجة الحرارية الفعالة

- ما الذي يميز الأفران الدوارة المباشرة عن غير المباشرة؟ اختر الفرن المناسب لمادتك

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- ما الدور الذي يلعبه تدفق الغاز والاحتراق في الفرن الدوار؟ تحسين نقل الحرارة لتحقيق الكفاءة والجودة