في جوهره، يتمثل دور الاحتراق في الفرن الدوار في العمل كمحرك يولد الطاقة الحرارية، بينما يعمل تدفق الغاز كنظام توصيل حاسم ينقل هذه الطاقة إلى المادة التي تتم معالجتها. هذان العنصران المترابطان ليسا مجرد تفاصيل تشغيلية؛ إنهما الرافعتان الأساسيتان للتحكم في التحول الكيميائي أو الفيزيائي بأكمله الذي يحدث داخل الفرن.

الفرن الدوار هو مبادل حراري ديناميكي. يتطلب إتقان أدائه فهم أن الاحتراق هو مصدر الطاقة، وأن تدفق الغاز هو الآلية لتطبيق هذه الطاقة بدقة على المادة لتحقيق النتيجة المرجوة بكفاءة وثبات.

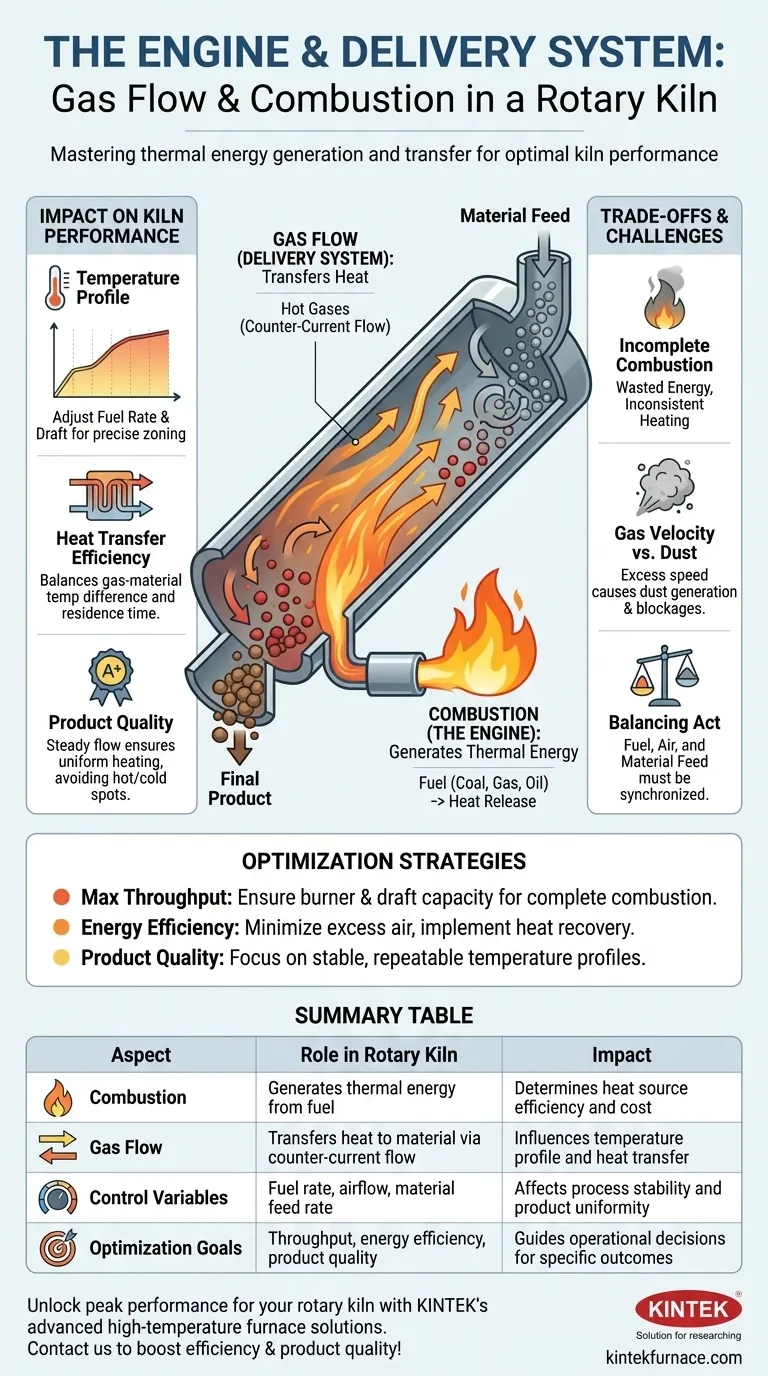

الوظيفة الأساسية: توليد ونقل الحرارة

لفهم الفرن، يجب عليك أولاً أن تراه كنظام مصمم لغرض واحد: نقل الحرارة المتحكم به. الاحتراق وتدفق الغاز هما وجهان لعملة واحدة.

الاحتراق كمحرك للفرن

الوظيفة الأساسية للاحتراق هي إطلاق الطاقة الكيميائية المخزنة في الوقود (مثل الفحم أو الغاز أو الزيت) كطاقة حرارية، أو حرارة. هذه العملية هي المصدر الوحيد للحرارة في الفرن.

الهدف دائمًا هو الاحتراق الكامل. وهذا يضمن استخلاص أقصى قدر من الطاقة من الوقود، مما يترجم مباشرة إلى كفاءة طاقة أعلى وتكاليف تشغيل أقل. الاحتراق غير الكامل لا يهدر الوقود فحسب، بل يمكن أن يؤدي أيضًا إلى تسخين غير متسق وإنتاج منتجات ثانوية غير مرغوب فيها.

تدفق الغاز كنظام لتوصيل الحرارة

بمجرد توليد الحرارة، يجب توصيلها إلى المادة. هذه هي مهمة غازات الاحتراق الساخنة، التي تتدفق عبر طول الفرن.

في معظم التصميمات، تستخدم الأفران نظام تدفق عكسي. يتم تغذية المادة الصلبة في الطرف الأعلى والأكثر برودة وتتقلب ببطء إلى الأسفل، بينما يتدفق الغاز الساخن من الموقد في الطرف السفلي إلى الأعلى. هذا التصميم فعال بشكل استثنائي، حيث تلتقي الغازات الأكثر سخونة مع المادة الأكثر معالجة، وتقوم الغازات الأكثر برودة بتسخين المادة الطازجة التي تدخل الفرن.

كيف يملي تدفق الغاز أداء الفرن

التحكم في تدفق الغاز الساخن لا يقل أهمية عن إنشائه. تؤثر سرعة وخصائص تدفق الغاز بشكل مباشر على كفاءة العملية وجودة المنتج النهائي.

التحكم في ملف درجة حرارة الفرن

يخلق التفاعل بين الغاز الساخن والمادة المتحركة ملف درجة حرارة على طول الفرن. من خلال تعديل معدل الوقود (شدة الاحتراق) والسحب (سرعة تدفق الغاز)، يمكن للمشغلين إدارة هذا الملف بدقة.

هذا التحكم ضروري للعمليات التي تتطلب مناطق حرارية مميزة، مثل تحويل الحجر الجيري إلى كلنكر الأسمنت، حيث يجب أن تحدث تفاعلات كيميائية مختلفة عند درجات حرارة ومراحل محددة.

زيادة كفاءة نقل الحرارة

تعتمد فعالية نقل الحرارة على عدة عوامل، بما في ذلك فرق درجة الحرارة بين الغاز والمادة، وزمن البقاء لكليهما.

تسمح سرعة الغاز الأبطأ بمزيد من الوقت لانتقال الحرارة بالإشعاع والحمل الحراري إلى طبقة المادة. ومع ذلك، يجب أن يكون التدفق سريعًا بما يكفي لنقل الحرارة بفعالية على طول الفرن بأكمله، مما يضمن تسخين المادة الواردة بشكل صحيح.

التأثير على جودة المنتج

الاحتراق غير المتسق أو تدفق الغاز المتقلب يؤدي مباشرة إلى مشاكل في مراقبة الجودة. يمكن أن تخلق الظروف غير المستقرة "نقاطًا ساخنة" تفرط في حرق أو تلبيد المادة، أو "نقاطًا باردة" تؤدي إلى تفاعل غير مكتمل.

يضمن الحركة الثابتة للغاز أن كل جسيم من المادة يتعرض للحرارة المناسبة للمدة الصحيحة أثناء تقلبه عبر الفرن، مما يؤدي إلى منتج نهائي موحد وعالي الجودة.

فهم المقايضات والتحديات

تحسين الفرن الدوار هو عملية موازنة. يطرح التفاعل بين الاحتراق وتدفق الغاز العديد من التحديات التشغيلية التي يجب إدارتها بعناية.

الاحتراق غير الكامل والطاقة المهدرة

يتطلب تحقيق الاحتراق الكامل نسبة وقود إلى هواء دقيقة. يؤدي القليل جدًا من الهواء إلى إهدار الوقود غير المحترق وإرساله عبر مكدس العادم. يؤدي الكثير من الهواء الزائد ببساطة إلى تبريد اللهب، مما يقلل من ذروة درجة الحرارة ويحمل حرارة قيمة خارج النظام، مما يقلل الكفاءة.

سرعة الغاز مقابل توليد الغبار

توجد مقايضة رئيسية مع سرعة الغاز. بينما تعد سرعة معينة ضرورية لنقل الحرارة الفعال، يمكن أن تعمل سرعات الغاز العالية بشكل مفرط كريح قوية.

يمكن أن تلتقط هذه السرعة العالية الجزيئات الدقيقة من طبقة المادة وتحملها خارج الفرن. وهذا لا يؤدي فقط إلى فقدان منتج قيم، بل يمكن أن يسبب أيضًا انسدادات وتآكلًا في المعدات النهائية مثل السخانات الأولية والمرشحات.

الموازنة بين الوقود والهواء وتغذية المواد

المتغيرات الثلاثة الأساسية — معدل الوقود، تدفق الهواء (السحب)، ومعدل تغذية المواد — مترابطة بعمق. تتطلب الزيادة في تغذية المواد زيادة مقابلة في الوقود والهواء للحفاظ على ملف درجة الحرارة. سيؤدي تغيير أحدها دون تعديل الآخرين إلى تعطيل التوازن الحراري للفرن، مما يؤثر على الكفاءة وجودة المنتج.

تحسين الاحتراق وتدفق الغاز لتحقيق هدفك

تعتمد الإستراتيجية الصحيحة كليًا على هدفك الأساسي. استخدم هذه المبادئ لتوجيه قراراتك التشغيلية.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: يجب عليك التأكد من أن نظام الموقد والسحب لديك يمكنه توفير طاقة كافية للاحتراق الكامل عند معدلات تغذية مواد أعلى.

- إذا كان تركيزك الأساسي هو كفاءة الطاقة: أعط الأولوية للحفاظ على الاحتراق الكامل بأقل قدر ممكن من الهواء الزائد الضروري وفكر في تنفيذ أنظمة استعادة الحرارة لالتقاط الطاقة من غاز العادم.

- إذا كان تركيزك الأساسي هو اتساق جودة المنتج: ركز على الحفاظ على ملف درجة حرارة ثابت وقابل للتكرار عن طريق التحكم الدقيق في نسبة الوقود إلى الهواء وسحب الفرن (معدل تدفق الغاز).

من خلال إتقان مبادئ الاحتراق وتدفق الغاز، يمكنك التحكم المباشر في أداء ونتائج عملية الفرن الدوار الخاص بك.

جدول الملخص:

| الجانب | الدور في الفرن الدوار | التأثير |

|---|---|---|

| الاحتراق | يولد الطاقة الحرارية من الوقود | يحدد كفاءة مصدر الحرارة والتكلفة |

| تدفق الغاز | ينقل الحرارة إلى المادة عبر تدفق عكسي | يؤثر على ملف درجة الحرارة ونقل الحرارة |

| متغيرات التحكم | معدل الوقود، تدفق الهواء، معدل تغذية المواد | يؤثر على استقرار العملية وتوحيد المنتج |

| أهداف التحسين | الإنتاجية، كفاءة الطاقة، جودة المنتج | يوجه القرارات التشغيلية لتحقيق نتائج محددة |

أطلق العنان لأقصى أداء لفرنك الدوار باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، كل ذلك مع تخصيص عميق لتلبية احتياجاتك الفريدة للعملية. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز كفاءتك وجودة منتجك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

يسأل الناس أيضًا

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- كيف تتحرك المواد الخام داخل الفرن الدوار؟ إتقان التدفق المتحكم فيه لمعالجة فعالة

- ما هي المكونات الرئيسية في بناء الفرن الدوار؟ دليل الأنظمة الأساسية

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية