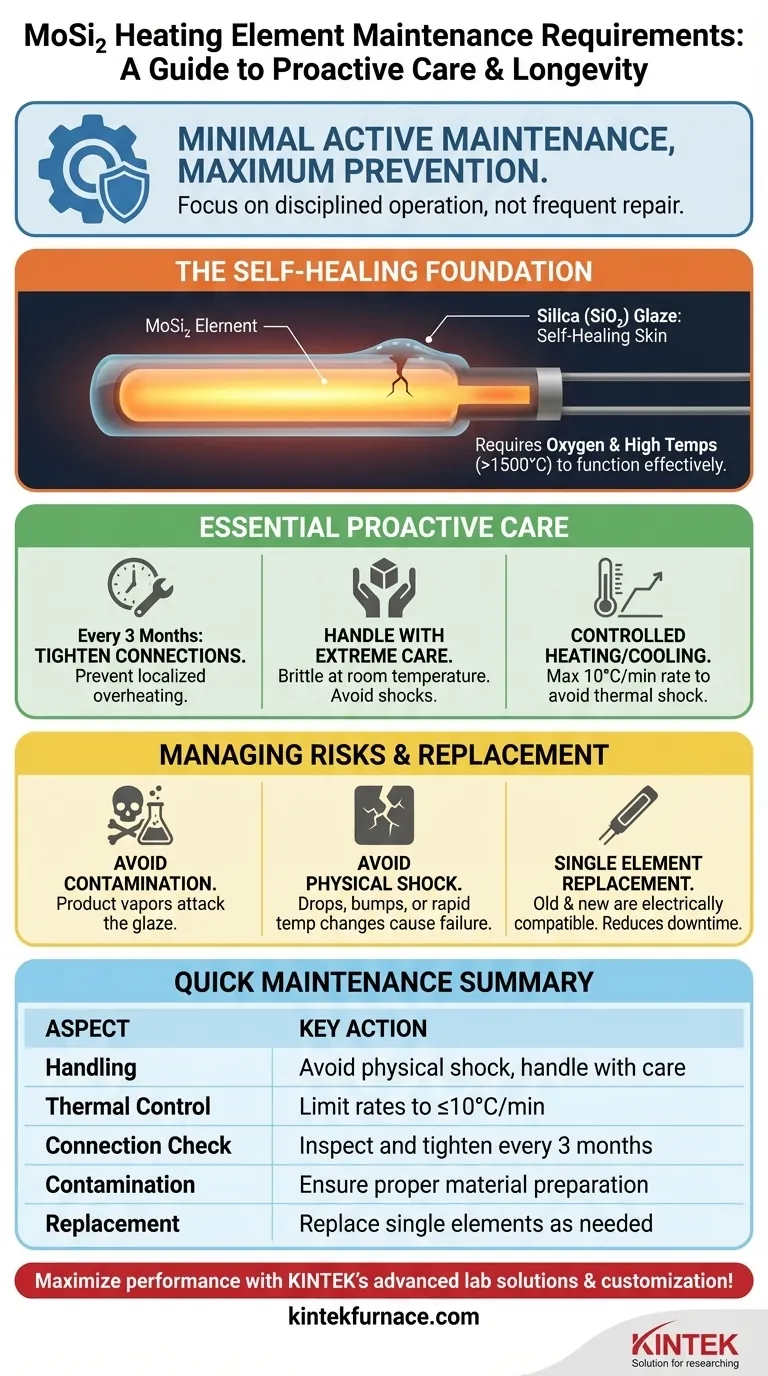

من حيث المبدأ، تتطلب عناصر التسخين ديسيلسيد الموليبدينوم (MoSi₂) القليل جدًا من الصيانة النشطة. تصميمها يعزز عمرًا تشغيليًا طويلاً بأقل قدر من التدخل، وهو سبب رئيسي لاختيارها في الأفران عالية الحرارة. ومع ذلك، فإن طول عمرها يعتمد كليًا على الانضباط التشغيلي المناسب والرعاية الوقائية لتجنب الفشل المبكر.

المبدأ الأساسي لصيانة MoSi₂ ليس حول الإصلاح المتكرر، بل حول الوقاية. يجب أن ينصب تركيزك على إجراءات تشغيل منضبطة - وتحديداً، معدلات تسخين مضبوطة، والتعامل المادي الدقيق، وتجنب التلوث - بدلاً من جدول زمني للصيانة النشطة.

أساس طول عمر MoSi₂: نظام المعالجة الذاتية

لفهم سبب كون عناصر MoSi₂ منخفضة الصيانة، يجب عليك أولاً فهم كيمياءها الأساسية عند تسخينها.

كيف يتكون الطلاء الواقي

عند تسخين عنصر MoSi₂ في بيئة غنية بالأكسجين، تتكون طبقة رقيقة غير مسامية من زجاج السيليكا (SiO₂) على سطحه. هذا الطلاء الواقي هو مفتاح متانة العنصر.

يعمل هذا الطلاء كـ "جلد ذاتي الشفاء"، يعيد تشكيل نفسه تلقائيًا لتغطية أي عيوب سطحية طفيفة أو أكسدة تحدث أثناء التشغيل.

الدور الحاسم للأكسجين

تعتمد وظيفة الشفاء الذاتي هذه كليًا على وجود الأكسجين. الأفران التي تعمل في أجواء خاملة أو مختزلة لن تستفيد من هذا التأثير الوقائي وستشهد انخفاضًا في العمر الافتراضي للعنصر ما لم يتم استخدام عناصر متخصصة.

لماذا تتفوق في درجات الحرارة العالية

هذه الطبقة الواقية هي الأكثر استقرارًا وفعالية في درجات الحرارة العالية جدًا، وعادة ما تكون فوق 1500 درجة مئوية. هذا هو السبب في أن عناصر MoSi₂ غالبًا ما تدوم أطول من الأنواع الأخرى، مثل كربيد السيليكون (SiC)، في تطبيقات درجات الحرارة العالية المستمرة.

الرعاية الاستباقية: الصيانة "الحقيقية"

في حين أن الإصلاح النشط نادر، فإن النظام الصارم للرعاية الاستباقية أمر غير قابل للتفاوض لزيادة عمر عناصرك إلى أقصى حد.

فحص التوصيلات كل 3 أشهر

مهمة الصيانة النشطة المتكررة الوحيدة هي فحص توصيلات العنصر. كل ثلاثة أشهر، تحقق من أن الأشرطة والمشابك الكهربائية مثبتة بإحكام.

التوصيلات المفكوكة تخلق مقاومة عالية، مما يؤدي إلى ارتفاع درجة الحرارة الموضعي الذي يمكن أن يتلف كل من حامل العنصر والعنصر نفسه.

التعامل الدقيق: عامل الهشاشة

عناصر MoSi₂ هشة وقابلة للكسر للغاية في درجة حرارة الغرفة. يجب التعامل معها بعناية فائقة أثناء الشحن والتخزين والتركيب لمنع الكسور.

التسخين والتبريد المتحكم فيهما

السبب الأكثر شيوعًا للفشل المبكر هو الصدمة الحرارية. التغيرات السريعة في درجة الحرارة تسبب إجهادات داخلية ستؤدي إلى تشقق العنصر.

معدل التسخين والتبريد الأقصى البالغ 10 درجات مئوية في الدقيقة هو قاعدة حاسمة يجب اتباعها. هذا يضمن أن العنصر يمكن أن يتمدد وينكمش بشكل موحد دون أن ينكسر.

فهم المفاضلات وأنماط الفشل

معرفة ما يسبب فشل هذه العناصر هو أفضل طريقة لمنع ذلك. عناصر MoSi₂ قوية، ولكن لديها نقاط ضعف محددة.

الخطر الأساسي: التلوث

طلاء السيليكا الواقي عرضة للهجوم الكيميائي. الملوثات المنبعثة من المنتج الذي يتم تسخينه هي سبب رئيسي للفشل.

على سبيل المثال، يمكن للزركونيا الملونة غير المجففة بشكل صحيح أن تطلق أبخرة تهاجم سطح العنصر، مما يؤدي إلى تدهور الطبقة الواقية ويؤدي إلى فشل سريع. تأكد دائمًا من تحضير المواد بشكل صحيح قبل دورة الحرق.

الخطر الثانوي: الصدمة المادية

إسقاط عنصر، أو الاصطدام به أثناء التركيب، أو تعريضه لتغيرات سريعة في درجة الحرارة هي جميع أشكال الصدمة المادية التي يمكن أن تسبب فشلًا فوريًا أو مستقبليًا. قوتها في درجات الحرارة العالية تتناقض مع هشاشتها في درجات الحرارة المنخفضة.

استبدال العناصر التالفة

ميزة كبيرة لأنظمة MoSi₂ هي أن العناصر القديمة والجديدة متوافقة كهربائيًا. على عكس بعض الأنظمة الأخرى، لا تحتاج إلى استبدال العناصر في مجموعات.

إذا انكسر عنصر واحد، يمكنك استبدال هذا العنصر الفردي فقط، مما يقلل بشكل كبير من تكاليف الصيانة ووقت تعطل الفرن.

اتخاذ الخيار الصحيح لهدفك

يجب أن تتماشى استراتيجية الصيانة الخاصة بك مباشرة مع أولوياتك التشغيلية.

- إذا كان تركيزك الأساسي هو زيادة العمر الافتراضي للعنصر إلى أقصى حد: يجب أن تكون أولوياتك القصوى هي منع التلوث عن طريق تحضير جميع المواد بشكل صحيح وفرض منحدرات تسخين وتبريد صارمة وبطيئة.

- إذا كان تركيزك الأساسي هو تقليل وقت تعطل الفرن: قم بتنفيذ جدول زمني صارم ربع سنوي لفحص التوصيلات الكهربائية وشدها والاستفادة من القدرة على استبدال عناصر فردية بدلاً من مجموعات كاملة.

- إذا كنت تقوم بتركيب عناصر جديدة أو نقل فرن: تعامل مع العناصر كما لو كانت زجاجًا. هشاشتها في درجة حرارة الغرفة هي أكبر نقاط ضعفها.

في نهاية المطاف، التشغيل المنضبط هو الشكل الأكثر فعالية للصيانة لعناصر التسخين MoSi₂.

جدول الملخص:

| جانب الصيانة | الإجراء الرئيسي | الغرض |

|---|---|---|

| المناولة | تجنب الصدمات المادية والتعامل بعناية | منع الكسور بسبب الهشاشة في درجة حرارة الغرفة |

| التحكم الحراري | تحديد معدلات التسخين/التبريد بحد أقصى ≤10 درجات مئوية في الدقيقة | تجنب الصدمات الحرارية والإجهاد الداخلي |

| فحص التوصيل | الفحص والشد كل 3 أشهر | منع ارتفاع درجة الحرارة بسبب التوصيلات الكهربائية المفكوكة |

| منع التلوث | تأكد من تحضير المواد بشكل صحيح | حماية طلاء السيليكا ذاتي الشفاء من الهجوم الكيميائي |

| الاستبدال | استبدال العناصر الفردية حسب الحاجة | تقليل التكاليف ووقت التوقف عن العمل، حيث أن العناصر القديمة والجديدة متوافقة |

عزز أداء وعمر فرنك عالي الحرارة إلى أقصى حد مع حلول KINTEK المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر وأنظمة تسخين موثوقة، بما في ذلك الأفران ذات القبو، والأنابيب، والدوارة، وأفران التفريغ والأجواء، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يقلل من مشكلات الصيانة ويعزز الكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف مختبرك بمعدات مخصصة وعالية الجودة!

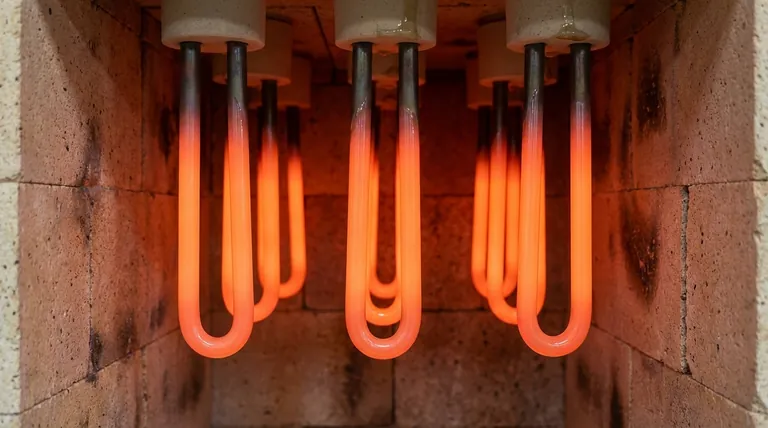

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة