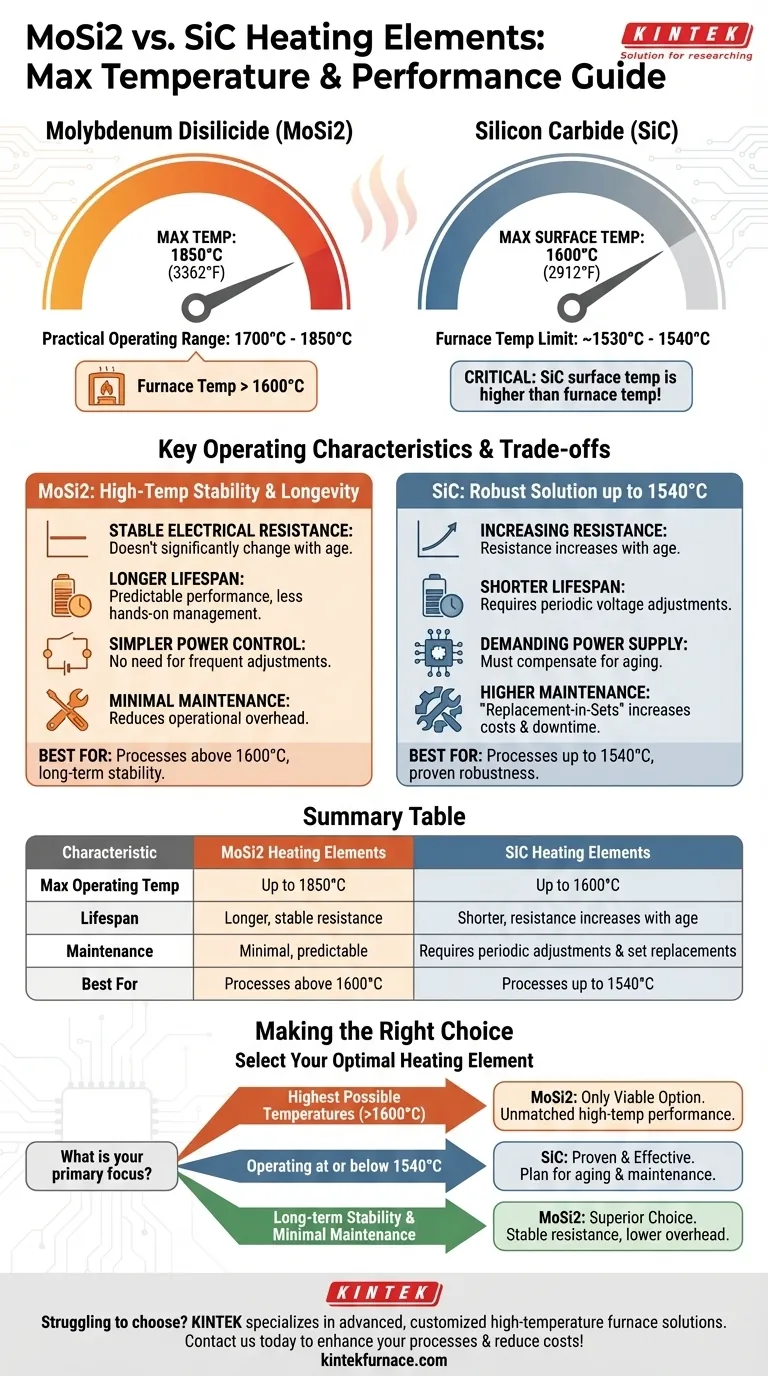

بالنسبة لعمليات الصناعية ذات درجات الحرارة العالية، يمكن لعناصر التسخين المصنوعة من ديسيلسيد الموليبدينوم (MoSi2) أن تصل إلى درجات حرارة تشغيل أعلى بكثير من عناصر كربيد السيليكون (SiC). تبلغ درجة الحرارة العملية القصوى لعناصر MoSi2 عادةً حوالي 1850 درجة مئوية (3362 درجة فهرنهايت)، في حين أن عناصر SiC تقتصر بشكل عام على درجة حرارة سطح قصوى تبلغ 1600 درجة مئوية (2912 درجة فهرنهايت).

لا يقتصر الاختيار بين MoSi2 و SiC على درجة الحرارة القصوى فحسب. إنه قرار هندسي حاسم يجب أن يأخذ في الاعتبار جو الفرن المطلوب، وخصائص تقادم العنصر، والتكلفة طويلة الأجل للصيانة والاستبدال.

نظرة فاحصة على ديسيلسيد الموليبدينوم (MoSi2)

درجة الحرارة القصوى مقابل درجة حرارة التشغيل العملية

في حين أن MoSi2 لديه قدرة مادية على الوصول إلى 1900 درجة مئوية، فإن درجة حرارة تشغيله الموثوقة وطويلة الأمد يتم تصنيفها بشكل أكثر شيوعًا بين 1700 درجة مئوية و 1850 درجة مئوية.

تم تصميم درجات معينة من عناصر MoSi2 لنطاقات درجات حرارة مختلفة. على سبيل المثال، من الشائع رؤية نماذج مصنفة لدرجة حرارة عمل مستمرة تبلغ 1700 درجة مئوية، مع نماذج ذات درجة أعلى قادرة على تحمل 1800 درجة مئوية.

خصائص التشغيل الرئيسية

تُقدَّر عناصر MoSi2 لقدرتها على الحفاظ على أداء مستقر في درجات الحرارة القصوى. على عكس SiC، فإن مقاومتها الكهربائية لا تتغير بشكل كبير مع التقدم في العمر، مما يساهم في عمر أطول وأكثر قابلية للتنبؤ.

هذا الاستقرار يبسط التحكم في الطاقة ويقلل من الحاجة إلى تعديلات متكررة للفرن أو جداول استبدال معقدة.

فهم كربيد السيليكون (SiC)

سقف 1600 درجة مئوية

تعد عناصر التسخين SiC حلاً قويًا وشائع الاستخدام للعمليات التي تتطلب درجات حرارة تصل إلى 1600 درجة مئوية. إنها عنصر أساسي في العديد من الصناعات ولكن لا يمكنها مجاراة نطاق درجات الحرارة القصوى لـ MoSi2.

درجة حرارة العنصر مقابل درجة حرارة الفرن

أحد العوامل الحاسمة التي يجب مراعاتها هو التدرج الحراري بين العنصر وغرفة الفرن. سيؤدي عنصر SiC الذي يعمل عند درجة حرارة سطحه القصوى البالغة 1600 درجة مئوية عادةً إلى درجة حرارة قصوى لغرفة الفرن تبلغ حوالي 1530 درجة مئوية إلى 1540 درجة مئوية. هذا التمييز حيوي لتصميم العملية.

تحدي التقادم والمقاومة

العيب التشغيلي الأساسي لـ SiC هو أن مقاومته الكهربائية تزداد مع تقدمه في العمر. يتطلب هذا التغيير تعديلات دورية للجهد للحفاظ على خرج الطاقة المطلوب.

علاوة على ذلك، عندما يفشل أحد العناصر في مجموعة، يجب استبدال جميع العناصر في مجموعة الدائرة تلك معًا للحفاظ على حمل كهربائي متوازن. يمكن أن يؤدي هذا "الاستبدال في مجموعات" إلى زيادة تكاليف الصيانة ووقت التوقف عن العمل.

فهم المفاضلات

القدرة على تحمل درجات الحرارة

لأي عملية تتطلب درجة حرارة فرن أعلى من حوالي 1550 درجة مئوية، فإن MoSi2 هو الخيار الواضح. إنه المادة الوحيدة من المادتين القادرة على الوصول بشكل موثوق إلى نطاق 1600 درجة مئوية إلى 1800 درجة مئوية.

العمر الافتراضي والصيانة

توفر عناصر MoSi2 عمومًا عمرًا تشغيليًا أطول وتتطلب إدارة يدوية أقل بسبب مقاومتها المستقرة بمرور الوقت.

عناصر SiC لها عمر افتراضي أقصر وجدول صيانة أكثر تطلبًا. يجب أخذ الحاجة إلى استبدال العناصر في مجموعات متطابقة في الاعتبار في التكلفة الإجمالية للملكية.

اعتبارات الدائرة والطاقة

تستلزم خصائص تقادم SiC نظام إمداد طاقة يمكنه التعويض عن المقاومة المتزايدة طوال عمر العنصر. دوائر MoSi2 أبسط بشكل عام من هذه الناحية.

اتخاذ الخيار الصحيح لهدفك

يعد اختيار عنصر التسخين الصحيح أمرًا أساسيًا لتصميم الفرن وكفاءة التشغيل. اعتمد قرارك على المتطلبات المحددة وطويلة الأجل لتطبيقك.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات الحرارة الممكنة (أعلى من 1600 درجة مئوية): MoSi2 هو خيارك الوحيد القابل للتطبيق، حيث يوفر أداءً لا يمكن لـ SiC مجاراته.

- إذا كان تركيزك الأساسي هو التشغيل عند 1540 درجة مئوية أو أقل: SiC هو حل مثبت وفعال، ولكن يجب عليك التخطيط لمتطلبات التقادم والصيانة الخاصة به.

- إذا كان تركيزك الأساسي هو الاستقرار طويل الأمد والحد الأدنى من الصيانة: MoSi2 هو الخيار الأفضل بسبب مقاومته المستقرة، مما يؤدي إلى عمر أطول وتكاليف تشغيل أقل.

من خلال فهم هذه الاختلافات الأساسية، يمكنك اختيار عنصر التسخين الذي يوفر التوازن الأمثل بين الأداء وطول العمر والكفاءة لعملية درجات الحرارة العالية الخاصة بك.

جدول ملخص:

| الخاصية | عناصر التسخين MoSi2 | عناصر التسخين SiC |

|---|---|---|

| أقصى درجة حرارة تشغيل | حتى 1850 درجة مئوية | حتى 1600 درجة مئوية |

| العمر الافتراضي | أطول، مقاومة مستقرة | أقصر، تزداد المقاومة مع التقدم في العمر |

| الصيانة | أدنى حد، يمكن التنبؤ بها | يتطلب تعديلات دورية واستبدال مجموعات |

| الأفضل لـ | العمليات فوق 1600 درجة مئوية | العمليات حتى 1540 درجة مئوية |

هل تكافح لاختيار عنصر التسخين المناسب لفرنك ذي درجة حرارة عالية؟ تتخصص KINTEK في الحلول المتقدمة للمختبرات المتنوعة، حيث تقدم أفران الغطاء، والأنابيب، والدوارة، وأفران التفريغ و/أو الغلاف الجوي، وأنظمة CVD/PECVD. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة - مما يضمن الأداء الأمثل وطول العمر والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران ذات درجات الحرارة العالية والمصممة خصيصًا أن تعزز عملياتك وتقلل من تكاليف الصيانة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية