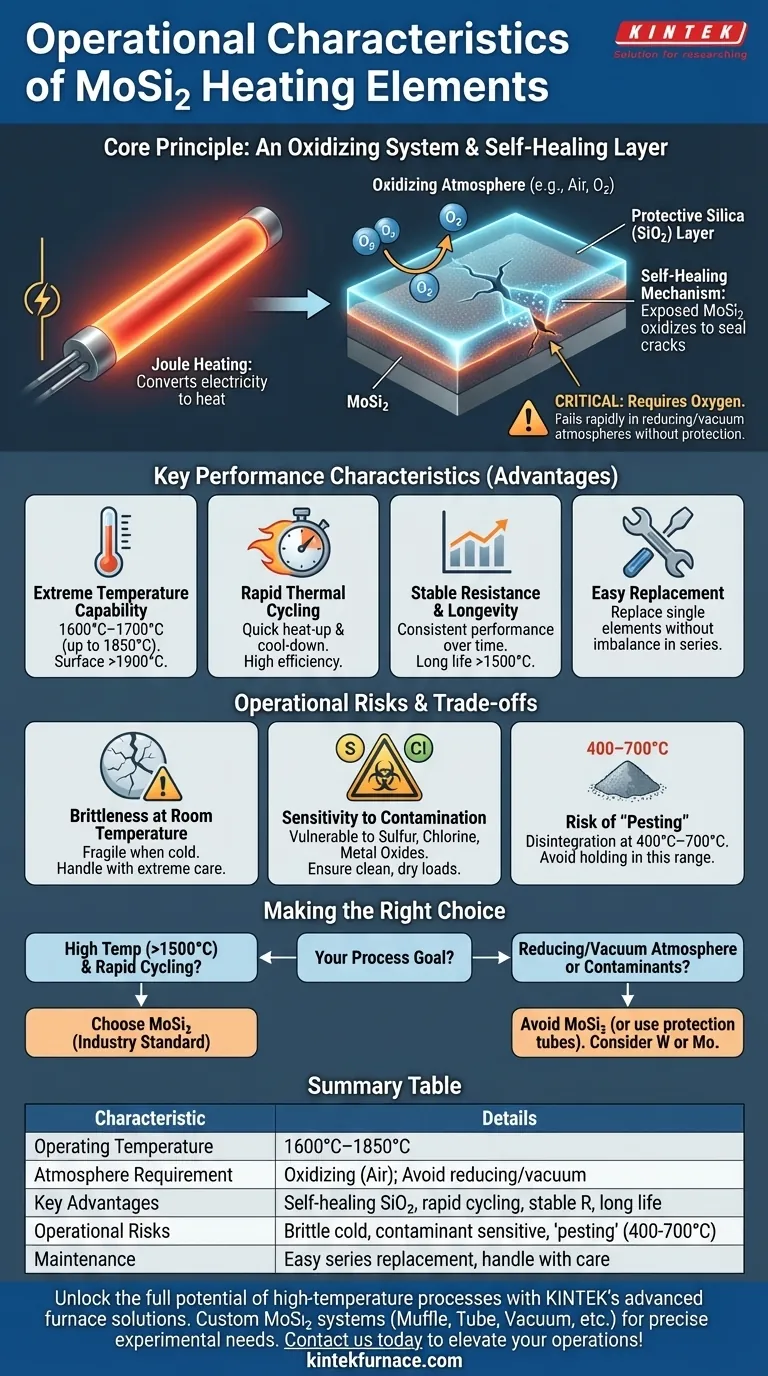

باختصار، تتميز عناصر التسخين من ثاني سيليسايد الموليبدينوم (MoSi₂) بقدرتها على تحقيق درجات حرارة تشغيل عالية بشكل استثنائي في الأفران الصناعية والمختبرية. تعمل هذه العناصر عن طريق تحويل الطاقة الكهربائية إلى حرارة، ولكن أداءها الفريد وعمرها الطويل يعتمدان كليًا على تكوين طبقة زجاجية واقية ذاتية الشفاء في وجود الأكسجين.

بينما تعتبر قدرتها على تحمل درجات الحرارة القصوى هي الجاذبية الرئيسية، تكمن الميزة التشغيلية الحقيقية لـ MoSi₂ في طبقة السيليكا ذاتية الشفاء. تمنحها هذه الآلية عمرًا طويلاً في البيئات الغنية بالأكسجين، ولكنها تجعلها أيضًا عرضة بشكل فريد لملوثات محددة وأخطاء تشغيلية.

المبدأ الأساسي: نظام مؤكسد

عناصر MoSi₂ هي أكثر من مجرد مقاومات بسيطة؛ إنها جزء من نظام ديناميكي يعتمد على تفاعل كيميائي محدد للبقاء على قيد الحياة في درجات حرارة عالية.

كيف تولد MoSi₂ الحرارة

في أبسط مستوياته، يعمل عنصر MoSi₂ على مبدأ تسخين جول. يمر تيار كهربائي عبر المادة المقاومة، التي تحول الطاقة الكهربائية إلى طاقة حرارية.

يؤدي التيار الأعلى إلى درجة حرارة أعلى. ومع ذلك، لكل عنصر حد أقصى للتيار وكثافة الطاقة لا يمكن تجاوزهما دون التسبب في فشل سريع.

طبقة السيليكا الواقية (SiO₂)

مفتاح أداء MoSi₂ هو ما يحدث عند تسخينها في جو يحتوي على الأكسجين. يتأكسد ثاني سيليسايد الموليبدينوم على السطح ليشكل طبقة رقيقة غير موصلة من زجاج الكوارتز (السيليكا، SiO₂).

هذه الطبقة ذاتية الشفاء. إذا تطور تشقق أو عيب، يتأكسد MoSi₂ المكشوف تحتها على الفور لإصلاح الحاجز الواقي. هذا هو مصدر خصائص العنصر "المضادة للأكسدة" و"ذاتية الإصلاح".

الحاجة الماسة للأكسجين

هذه الآلية الوقائية تعني أن عناصر MoSi₂ مصممة خصيصًا للتشغيل المستمر في جو مؤكسد مثل الهواء.

بدون أكسجين كافٍ، لا يمكن أن تتكون طبقة السيليكا أو تحافظ عليها. سيؤدي استخدام هذه العناصر في أجواء اختزالية (مثل الهيدروجين أو الأمونيا المتشققة) أو فراغ شديد إلى تدهور وفشل سريع ما لم يتم وضعها في أنابيب حماية خاصة.

خصائص الأداء الرئيسية

فهم المبدأ الأساسي يكشف لماذا تظهر عناصر MoSi₂ سماتها التشغيلية المعروفة.

القدرة على تحمل درجات الحرارة القصوى

عناصر MoSi₂ هي المعيار للتطبيقات التي تتطلب أعلى درجات حرارة للعمليات.

تتراوح درجات حرارة تشغيل الفرن عادةً من 1600 درجة مئوية إلى 1700 درجة مئوية (2912 درجة فهرنهايت إلى 3092 درجة فهرنهايت)، مع بعض الدرجات التي تسمح بدرجات حرارة تصل إلى 1850 درجة مئوية. يمكن أن يصل سطح العنصر نفسه إلى أكثر من 1900 درجة مئوية.

الدورات الحرارية السريعة

تتمتع العناصر باستجابة حرارية ممتازة. قدرتها على التسخين والتبريد بسرعة تحسن كفاءة العملية وتسمح بأوقات دورات أسرع مقارنة بالعديد من أنواع العناصر الأخرى.

مقاومة مستقرة وعمر طويل

على عكس بعض عناصر التسخين التي "تتقدم في العمر" وتزيد مقاومتها بمرور الوقت، تحافظ MoSi₂ على مقاومة مستقرة نسبيًا طوال فترة خدمتها. هذا يبسط تصميم نظام التحكم في الطاقة.

يمنح هذا الاستقرار، جنبًا إلى جنب مع طبقة السيليكا ذاتية الشفاء، العناصر عمرًا طويلاً جدًا، خاصة عند تشغيلها باستمرار عند درجات حرارة تزيد عن 1500 درجة مئوية.

سهولة الاستبدال

تسمح المقاومة المستقرة بتوصيل العناصر الجديدة على التوالي مع العناصر القديمة دون التسبب في اختلالات في الطاقة. هذا يبسط الصيانة بشكل كبير، حيث يمكن استبدال عنصر واحد فاشل دون الحاجة إلى استبدال المجموعة بأكملها.

فهم التنازلات والمخاطر التشغيلية

يأتي الأداء العالي لعناصر MoSi₂ مع متطلبات تشغيلية محددة ونقاط ضعف يجب احترامها.

التقصف في درجة حرارة الغرفة

مثل العديد من المواد الخزفية، عناصر MoSi₂ قوية في درجات الحرارة العالية ولكنها هشة وقابلة للكسر عندما تكون باردة. يجب التعامل معها بعناية فائقة أثناء الشحن والتركيب وصيانة الفرن لتجنب الصدمات الميكانيكية أو الكسر.

الحساسية للتلوث

يمكن تدمير طبقة السيليكا الواقية عن طريق التفاعلات الكيميائية مع بعض الملوثات. هذا هو السبب الأكبر للفشل المبكر للعناصر.

يمكن للمواد مثل الكبريت والكلور وبعض أكاسيد المعادن (التي توجد غالبًا في الملونات للزركونيا) أن تهاجم طبقة SiO₂، مما يؤدي إلى أكسدة كارثية. التجفيف السليم لجميع المواد الموضوعة في الفرن أمر بالغ الأهمية.

خطر "الآفة" عند درجات الحرارة المنخفضة

بين حوالي 400 درجة مئوية و 700 درجة مئوية، يمكن أن تتعرض MoSi₂ لشكل متسارع من الأكسدة يُعرف باسم "الآفة". في هذا النطاق الحراري، يمكن أن تتفتت المادة إلى مسحوق.

لهذا السبب يُنصح بالتسخين خلال هذا النطاق الحراري بأسرع وقت ممكن وتجنب إبقاء الفرن في هذا النطاق لفترات طويلة.

اختيار الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين المناسب مطابقة خصائصه لأهداف عمليتك.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة عملية تزيد عن 1500 درجة مئوية: MoSi₂ هو المعيار الصناعي والخيار الأكثر موثوقية للاستقرار طويل الأمد في هذا النطاق.

- إذا كانت عمليتك تتطلب دورات تسخين وتبريد سريعة: الاستجابة الحرارية الممتازة لـ MoSi₂ تجعلها مثالية للتطبيقات التي تحتاج إلى تحول سريع.

- إذا كان جو الفرن الخاص بك اختزاليًا أو فراغًا: MoSi₂ غير مناسبة ما لم تتمكن من استخدام أنابيب حماية متخصصة ومكلفة. ابحث عن عناصر مثل التنغستن أو الموليبدينوم النقي بدلاً من ذلك.

- إذا كانت عمليتك تنطوي على ملوثات كيميائية محتملة: يجب عليك الالتزام ببروتوكولات صارمة لتنظيف الفرن وتجفيف المواد لمنع الهجوم الكيميائي المبكر على عناصر MoSi₂.

يسمح لك فهم هذه المبادئ التشغيلية بتسخير الإمكانات الكاملة لعناصر MoSi₂، مما يضمن كفاءة العملية وعمرًا أقصى للمعدات.

جدول ملخص:

| الخاصية | التفاصيل |

|---|---|

| درجة حرارة التشغيل | من 1600 درجة مئوية إلى 1700 درجة مئوية (حتى 1850 درجة مئوية لبعض الدرجات) |

| متطلبات الجو | مؤكسد (مثل الهواء)؛ تجنب الأجواء المختزلة والفراغ |

| المزايا الرئيسية | طبقة سيليكا ذاتية الشفاء، دورة حرارية سريعة، مقاومة مستقرة، عمر طويل |

| المخاطر التشغيلية | التقصف في درجة حرارة الغرفة، الحساسية للملوثات (مثل الكبريت والكلور)، خطر "الآفة" عند 400-700 درجة مئوية |

| الصيانة | سهولة الاستبدال على التوالي، تعامل بعناية عندما تكون باردة |

أطلق العنان للإمكانات الكاملة لعمليات درجات الحرارة العالية باستخدام حلول أفران KINTEK المتطورة. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة مجهزة بـ MoSi2 مثل أفران الكتم، الأنبوبية، الدوارة، الفراغية، والأجواء المتحكمة، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والعمر الافتراضي. اتصل بنا اليوم لمناقشة كيف يمكننا الارتقاء بعملياتك!

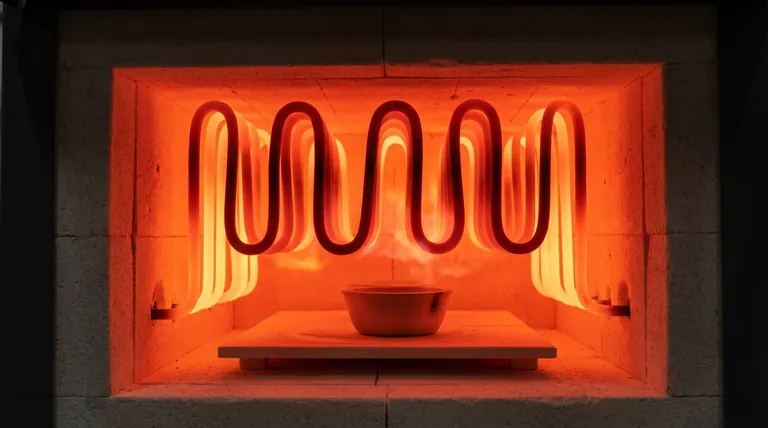

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء