باختصار، يوفر الضغط الساخن مكونات ذات خصائص ميكانيكية فائقة، ودقة أبعاد عالية، وسلامة استثنائية للمادة. من خلال تطبيق درجة حرارة وضغط عاليتين في وقت واحد، غالبًا داخل فراغ، تعمل هذه العملية على دمج المواد في شكل كثيف وصلب مع مسامية دنيا، مما يجعلها طريقة مفضلة لإنشاء أجزاء عالية الأداء.

الضغط الساخن هو أكثر من مجرد تقنية تشكيل؛ إنه عملية دمج للمواد. تكمن قيمته الأساسية في قدرته على تحقيق تكثيف شبه كامل، مما يعزز بشكل أساسي الخصائص الجوهرية للمادة عن طريق إزالة الفراغات وضمان الترابط الجزيئي الكامل.

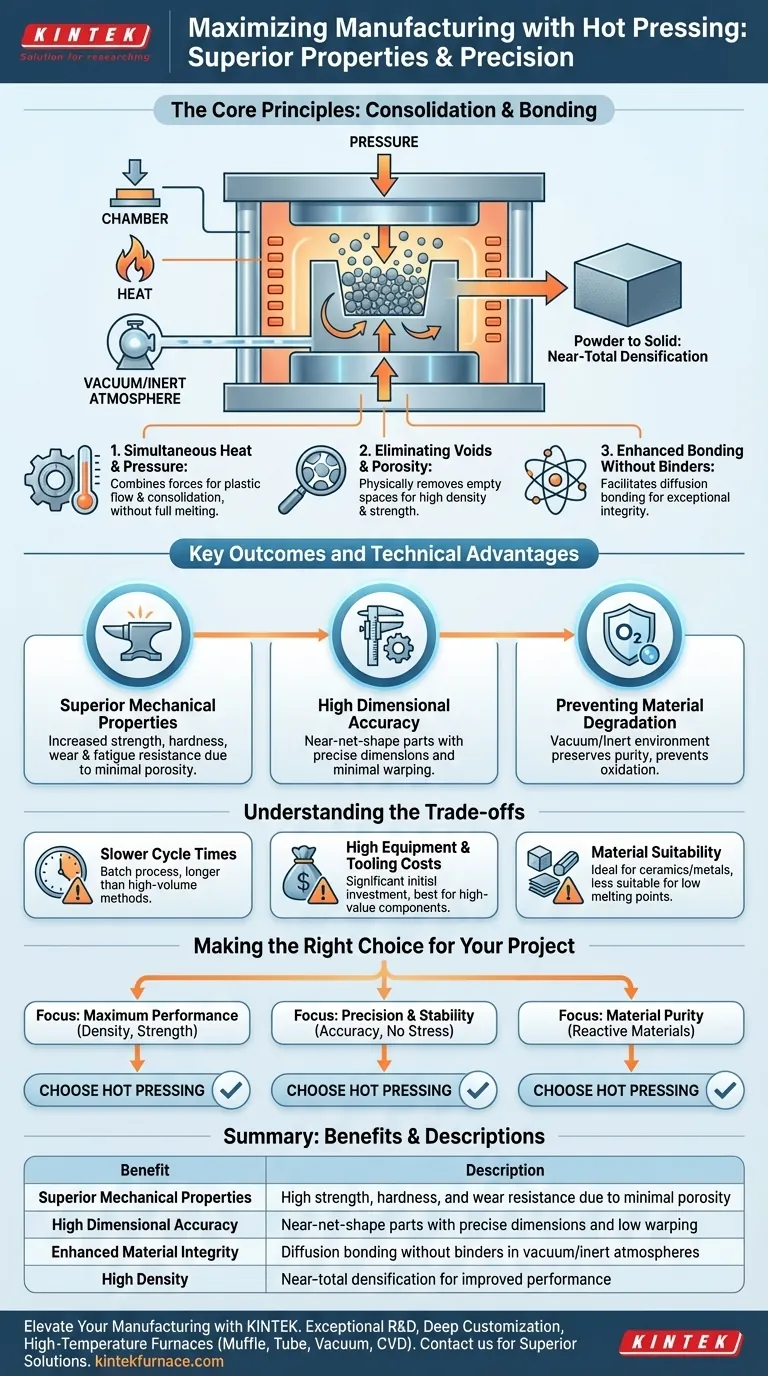

المبادئ الأساسية للضغط الساخن

لفهم فوائده، يجب أولاً أن تفهم كيف يغير الضغط الساخن المادة بشكل أساسي. لا يتعلق الأمر فقط بالصهر والتشكيل؛ بل يتعلق بإجبار الجزيئات الصلبة على الترابط في ظل ظروف قاسية.

الحرارة والضغط المتزامنان

تجمع العملية بين التسخين المتحكم فيه والضغط الهائل. يسمح هذا للجسيمات المادية بالتشوه والتدفق بشكل لدن، لملء أي فجوات بينها دون الحاجة إلى الوصول إلى نقطة الانصهار الكاملة.

هذا المزيج هو ما يتيح دمج المساحيق في هيكل صلب متجانس.

القضاء على الفراغات والمسامية

يؤدي الضغط المطبق إلى إخراج الفراغات (المسامية) الموجودة بين حبيبات المادة أو جزيئاتها بالقوة المادية. والنتيجة هي منتج نهائي ذو كثافة عالية للغاية، وغالبًا ما يقترب من 100٪ من الحد الأقصى النظري للمادة.

الكثافة العالية مرتبطة بشكل مباشر بالقوة والأداء الفائقين.

الترابط المعزز بدون مواد رابطة

تتطلب العديد من طرق تصنيع المساحيق مواد رابطة كيميائية لتثبيت الجزيئات معًا، والتي يمكن أن تصبح نقاط فشل. يلغي الضغط الساخن الحاجة إلى هذه المواد الرابطة.

تعمل الحرارة والضغط على تسهيل الترابط بالانتشار، حيث تهاجر الذرات من الجسيمات المجاورة عبر الحدود لتكوين جزء صلب واحد مستمر ذي سلامة استثنائية.

النتائج الرئيسية والمزايا التقنية

تترجم مبادئ الضغط الساخن مباشرة إلى فوائد ملموسة تعتبر حاسمة للتطبيقات المتطلبة في مجالات الطيران والدفاع والصناعات الطبية.

خصائص ميكانيكية فائقة

من خلال إنشاء هيكل خالٍ تقريبًا من الفراغات، ينتج الضغط الساخن أجزاء أقوى وأكثر صلابة ومقاومة للتآكل والإجهاد بشكل ملحوظ. يعني غياب العيوب الداخلية وجود نقاط أقل لبدء الشقوق.

دقة أبعاد عالية

تتدفق المادة بشكل موحد داخل قالب صلب تحت تحكم دقيق. يقلل هذا من التواء والإجهاد الداخلي، مما ينتج عنه جزء شبه جاهز بالشكل يتطلب القليل أو لا يتطلب أي معالجة لاحقة. يتوافق المكون النهائي تمامًا مع أبعاد القالب.

منع تدهور المادة

العديد من المواد المتقدمة، بما في ذلك بعض المعادن والسيراميك، شديدة التفاعل مع الأكسجين في درجات الحرارة العالية. غالبًا ما يتم إجراء الضغط الساخن في بيئة فراغ أو غاز خامل.

يمنع هذا الجو الأكسدة والتلوث، مما يحافظ على النقاء الكيميائي للمادة ويضمن عدم المساس بخصائص الأداء المقصودة.

فهم المفاضلات

لا توجد عملية تصنيع خالية من قيودها. تتطلب الموضوعية الاعتراف بالمواضع التي قد لا يكون فيها الضغط الساخن هو الخيار المثالي.

أوقات دورة أبطأ

الضغط الساخن هو عملية دفعات تتطلب تحكمًا دقيقًا في دورات التسخين والنقع والتبريد. مقارنة بالطرق عالية الحجم مثل القولبة بالحقن أو الصب بالقوالب، فإن أوقات دوراتها أطول بكثير.

تكاليف المعدات والقوالب العالية

إن مكابس الضغط الساخن الفراغية والقوالب المتخصصة - التي غالبًا ما تكون مصنوعة من الجرافيت أو مركبات السيراميك - باهظة الثمن. هذا الاستثمار الأولي المرتفع يجعل العملية مناسبة بشكل أفضل للمكونات عالية القيمة حيث يبرر الأداء التكلفة.

ملاءمة المواد

هذه العملية مثالية للسيراميك والمساحيق المعدنية والمواد المركبة التي تستفيد من التكثيف. ومع ذلك، فهي أقل ملاءمة للمواد ذات نقاط الانصهار المنخفضة أو تلك التي قد تتحلل تحت الحرارة والضغط المطلوبين.

اتخاذ الخيار الصحيح لمشروعك

يعتمد اختيار الضغط الساخن بالكامل على المتطلبات غير القابلة للتفاوض لمشروعك. استخدم هذه الإرشادات لتحديد ما إذا كانت تتماشى مع أهدافك.

- إذا كان تركيزك الأساسي هو الأداء الأقصى: اختر الضغط الساخن عندما تحتاج إلى أعلى كثافة وقوة وصلابة ممكنة للمادة لتطبيق حرج.

- إذا كان تركيزك الأساسي هو الدقة والاستقرار: استخدم هذه الطريقة للأجزاء المعقدة التي تكون فيها دقة الأبعاد وغياب الإجهاد الداخلي أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي هو نقاء المادة: الضغط الساخن في الفراغ ضروري عند التعامل مع المواد التفاعلية التي لا يمكن أن تتحمل الأكسدة أثناء التصنيع.

في نهاية المطاف، يعد الضغط الساخن هو الخيار الحاسم عندما لا يمكن المساومة على أداء المكون وموثوقيته.

جدول الملخص:

| الفائدة | الوصف |

|---|---|

| خصائص ميكانيكية فائقة | قوة وصلابة ومقاومة تآكل عالية بسبب المسامية الدنيا |

| دقة أبعاد عالية | أجزاء شبه جاهزة بالشكل ذات أبعاد دقيقة وتشوه منخفض |

| سلامة مادة معززة | ترابط بالانتشار بدون مواد رابطة في أجواء فراغ/غاز خامل |

| كثافة عالية | تكثيف شبه كامل لتحسين الأداء |

هل أنت مستعد لرفع مستوى التصنيع لديك باستخدام حلول الضغط الساخن عالية الأداء؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغاز الخامل، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي بدقة متطلباتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تجلب خصائص ميكانيكية فائقة ودقة أبعاد وسلامة مادة لمشاريعك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد