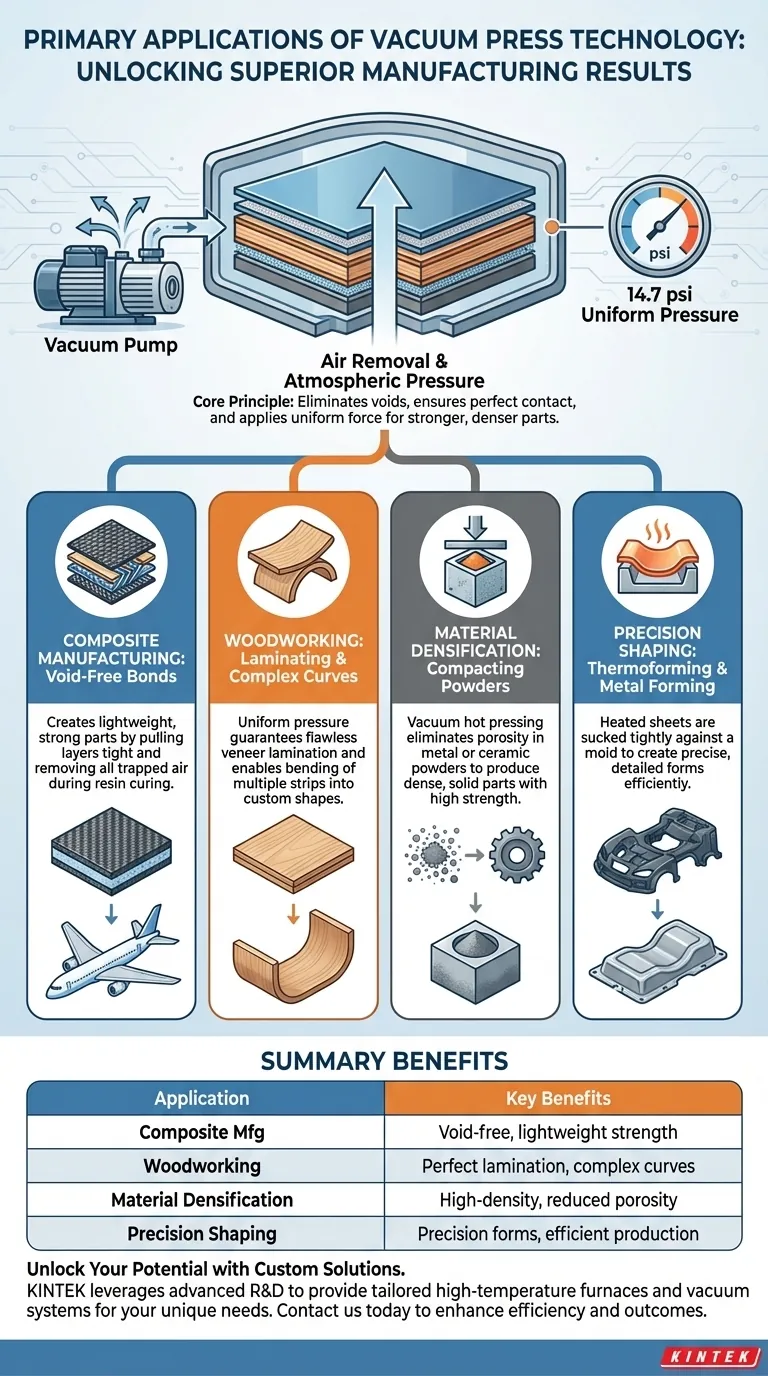

في جوهره، يمتلك مكبس التفريغ أربعة تطبيقات أساسية عبر الصناعة الحديثة. تشمل هذه التطبيقات تصفيح وتشكيل المواد في النجارة، وتوحيد وربط المواد المركبة عالية الأداء، وتكثيف المساحيق إلى أجزاء صلبة، والتشكيل الدقيق للبوليمرات والمعادن المتقدمة.

الرؤية الحاسمة هي أن مكبس التفريغ يفعل أكثر من مجرد تثبيت المواد معًا. فمن خلال إزالة الهواء، يستغل الضغط الجوي الموحد للقضاء على الفراغات، ومنع التلوث، وإجبار المواد على التلامس المثالي، مما ينتج عنه أجزاء أقوى وأكثر كثافة وأكثر دقة في التشكيل من تلك المصنوعة بالضغط الميكانيكي وحده.

كيف يحول التفريغ عمليات التصنيع

مكبس التفريغ ليس مجرد مكبس يعمل في فراغ. القيمة الحقيقية للتقنية تأتي من معالجة البيئة لتحقيق نتائج محددة للمواد.

المبدأ الأساسي: إزالة الهواء

الوظيفة الأولى والأكثر أهمية هي إخلاء الهواء من بين طبقات المواد أو من داخل القالب. وهذا يمنع الهواء من الانحباس، والذي قد يؤدي إلى فراغات أو فقاعات أو نقاط ضعف في المنتج النهائي.

تزيل إزالة الهواء أيضًا الملوثات الجوية، مثل الأكسجين والرطوبة، والتي يمكن أن تتداخل مع العمليات الكيميائية مثل معالجة الراتنجات أو تسبب الأكسدة في المعادن الساخنة.

قوة الضغط الجوي

بمجرد سحب الفراغ داخل كيس أو غرفة محكمة الإغلاق، يمارس ضغط الهواء خارج الكيس - حوالي 14.7 رطل لكل بوصة مربعة (psi) عند مستوى سطح البحر - قوة موحدة تمامًا على كل جزء من السطح.

يعمل هذا الضغط الجوي كمشبك ضخم وموزع بشكل مثالي. على عكس المشبك الميكانيكي الذي يطبق الضغط فقط في نقاط محددة، يضمن مكبس التفريغ أن كل بوصة مربعة من المادة تتلقى نفس القدر من القوة بالضبط.

التطبيقات الرئيسية بالتفصيل

تُطبق مبادئ إزالة الهواء والضغط الموحد بشكل مختلف اعتمادًا على الصناعة والمادة.

تصنيع المواد المركبة: إنشاء روابط خالية من الفراغات

في تصنيع الطائرات والسيارات، تُشبع طبقات من مواد مثل ألياف الكربون أو الألياف الزجاجية بالراتنج. يُستخدم التفريغ لشد "مكدس" الطبقات بإحكام.

هذه العملية، المعروفة باسم التعبئة بالفراغ (vacuum bagging)، تزيل كل الهواء المحبوس بين الطبقات وتضمن توزيع الراتنج بالكامل. والنتيجة هي جزء مركب خفيف الوزن، قوي بشكل لا يصدق، وصلب هيكليًا بدون أي نقاط ضعف داخلية.

النجارة: تصفيح وتشكيل المنحنيات المعقدة

بالنسبة للنجارين، مكبس التفريغ هو الأداة المثلى لتصفيح القشور على الركيزة. يضمن الضغط الموحد رابطة مثالية عبر السطح بأكمله، بدون فقاعات أو بقع غير ملصقة.

يُستخدم أيضًا لثني الخشب. عن طريق تصفيح عدة شرائح خشبية رفيعة مغطاة بالغراء حول قالب داخل كيس تفريغ، يقوم الضغط الجوي بتثبيتها في منحنى معين حتى يجف الغراء، مما يخلق مكونًا قويًا ومشكلًا حسب الطلب.

تكثيف المواد: ضغط المساحيق

في علوم المواد المتقدمة، تُستخدم عملية تسمى الضغط الساخن بالفراغ (vacuum hot pressing) لتحويل مساحيق المعادن أو السيراميك إلى أجزاء كثيفة وصلبة.

يوضع المسحوق في قالب، وتُوضع التجميعة بأكملها تحت فراغ وتُسخن. يزيل الفراغ الهواء من بين حبيبات المسحوق، ثم يقوم المكبس بضغط المادة. وهذا يقضي على المسامية، مما يؤدي إلى جزء نهائي بكثافة وقوة فائقتين.

التشكيل الحراري وتشكيل المعادن: التشكيل الدقيق

التشكيل بالفراغ (vacuum forming) هو عملية شائعة عالية الحجم لتشكيل الصفائح البلاستيكية. تُسخن الصفيحة حتى تصبح لدنة ثم تُوضع فوق قالب. يُسحب الفراغ، مما يسحب الصفيحة بإحكام على القالب لإنشاء شكل دقيق.

يمكن تطبيق هذا المبدأ نفسه على المعادن الرقيقة القابلة للتشكيل لتطبيقات في الإلكترونيات الاستهلاكية أو المجوهرات، حيث تتطلب الأشكال المعقدة والمفصلة بكفاءة.

فهم المقايضات والقيود

على الرغم من قوتها، فإن تقنية مكبس التفريغ ليست حلاً شاملاً. إنها تأتي مع قيود محددة من المهم فهمها.

قيود الضغط

يقتصر مكبس التفريغ القياسي بضغط الغلاف الجوي. لا يمكنك تحقيق أكثر من ~14.7 رطل لكل بوصة مربعة من قوة التثبيت. بينما هذا كافٍ للعديد من التطبيقات، فإنه أقل بكثير من آلاف الرطل لكل بوصة مربعة التي يمكن أن يوفرها المكبس الهيدروليكي.

للعمليات التي تتطلب ضغوطًا أعلى، غالبًا ما تُستخدم الأوتوكلاف (autoclave)، الذي يجمع بين التعبئة بالفراغ ووعاء مضغوط ومسخن خارجيًا.

وقت الدورة والمعدات

سحب الفراغ الكامل ليس فوريًا. يمكن أن يزيد الوقت المستغرق لإخلاء الهواء من إجمالي وقت دورة عملية التصنيع، مما يجعلها أبطأ من التثبيت الميكانيكي البسيط لبعض التطبيقات.

تضيف المعدات المطلوبة - بما في ذلك مضخات التفريغ، والأكياس أو الغرف محكمة الإغلاق، ومكونات الختم - طبقة من التكلفة والتعقيد إلى إعداد الإنتاج.

صلاحية المواد

تعتمد فعالية مكبس التفريغ بشكل كبير على المواد المستخدمة. إنه مثالي للعمليات التي تتضمن الرقائق، الراتنجات غير المعالجة، الغراء، واللدائن الحرارية. إنه أقل فعالية في تشكيل المواد السميكة والصلبة التي تتطلب قوة هائلة لإعادة تشكيلها.

اتخاذ الخيار الصحيح لهدفك

لتحديد ما إذا كانت تقنية التفريغ مناسبة، يجب عليك مواءمة قدراتها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء مركبة قوية وخفيفة الوزن: التعبئة بالفراغ هي المعيار الصناعي لضمان بناء خالٍ من الفراغات وتغلغل كامل للراتنج.

- إذا كان تركيزك الأساسي هو تصفيح القشور أو ثني الخشب: يوفر مكبس التفريغ ضغط تثبيت موحد لا مثيل له لالتصاق لا تشوبه شائبة ومنحنيات معقدة.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء سيراميك أو معدنية كثيفة وغير مسامية من المسحوق: مكبس الضغط الساخن بالفراغ هو أداة حاسمة للقضاء على المسامية الداخلية وزيادة قوة المادة إلى أقصى حد.

- إذا كان تركيزك الأساسي هو التشكيل الفعال من حيث التكلفة وعالي التفاصيل للصفائح البلاستيكية: التشكيل بالفراغ هو طريقة تصنيع أساسية وفعالة للغاية.

من خلال فهم المبدأ الأساسي لاستخدام بيئة خالية من الهواء لتطبيق ضغط موحد، يمكنك الاستفادة بفعالية من تقنية التفريغ لتحقيق نتائج تصنيع متفوقة.

جدول الملخص:

| التطبيق | الفوائد الرئيسية |

|---|---|

| تصنيع المواد المركبة | روابط خالية من الفراغات، قوة خفيفة الوزن |

| النجارة | تصفيح مثالي، تشكيل منحنيات معقدة |

| تكثيف المواد | أجزاء عالية الكثافة، مسامية منخفضة |

| التشكيل الحراري وتشكيل المعادن | تشكيل دقيق، إنتاج فعال |

أطلق العنان للإمكانات الكاملة لتقنية مكبس التفريغ لتلبية احتياجاتك الخاصة! في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة، بما في ذلك أفران Muffle، وأنابيب، وأفران دوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية متطلباتك التجريبية الفريدة بدقة، مما يعزز الكفاءة والنتائج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشاريعك بحلول مصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%