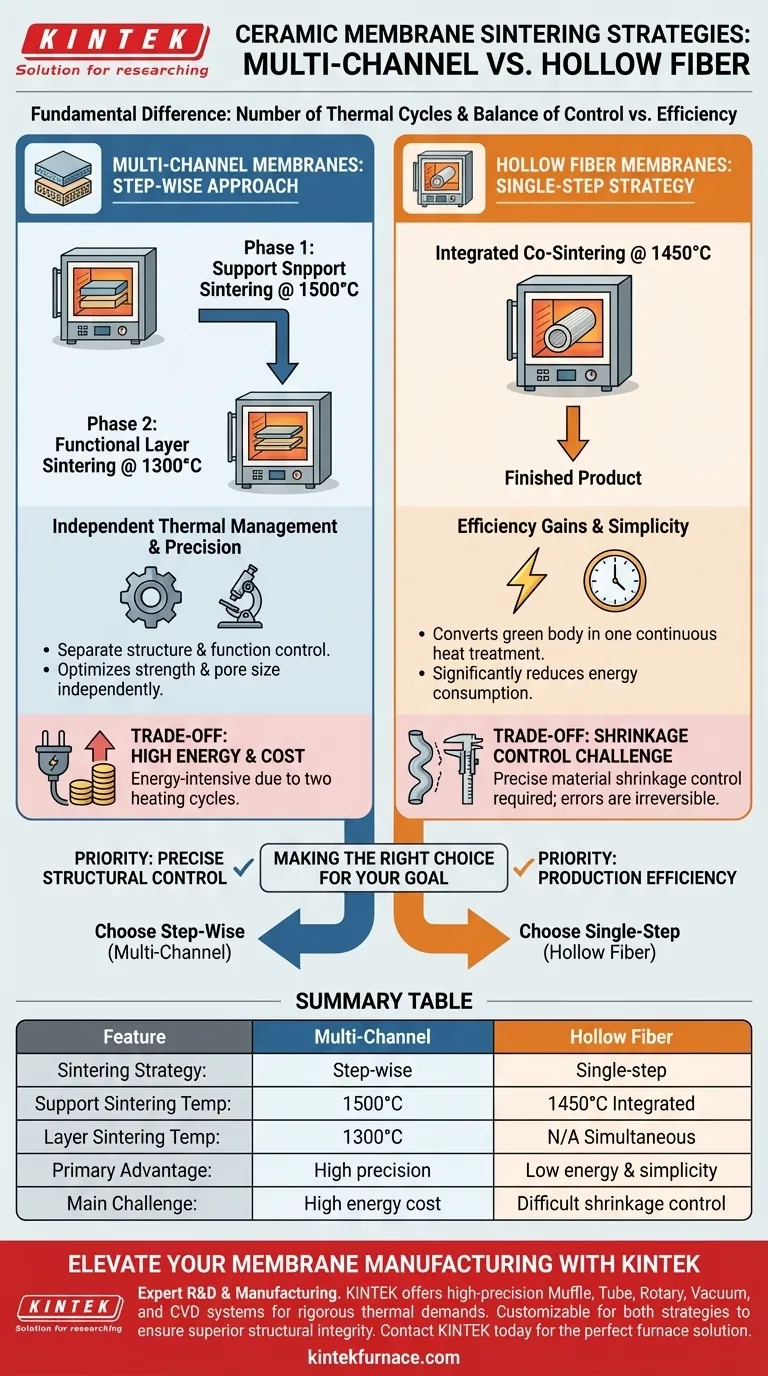

يكمن الاختلاف الأساسي في عدد الدورات الحرارية المطلوبة. تستخدم الأغشية السيراميكية متعددة القنوات عادةً عملية تلبيد مرحلية على مرحلتين، حيث يتم حرق الهيكل الداعم عند 1500 درجة مئوية ثم الطبقة الوظيفية لاحقًا عند 1300 درجة مئوية. في المقابل، تستخدم أغشية الألياف السيراميكية المجوفة استراتيجية تلبيد مشترك أحادي الخطوة عند 1450 درجة مئوية لتحويل الجسم الأخضر إلى المنتج النهائي في معالجة حرارية واحدة مستمرة.

يحدد اختيار استراتيجية التلبيد التوازن بين التحكم في الأداء وكفاءة التصنيع: يوفر التلبيد المرحلي إدارة هيكلية مستقلة، بينما يقلل التلبيد أحادي الخطوة بشكل كبير من استهلاك الطاقة.

الأغشية متعددة القنوات: النهج المرحلي

فصل الهيكل عن الوظيفة

تتطلب الأغشية متعددة القنوات عمومًا طريقة تلبيد مرحلية. يتضمن ذلك مرحلتين تسخين منفصلتين بدلاً من حدث حرق واحد.

إدارة حرارية مستقلة

تبدأ العملية بتلبيد دعم الغشاء عند درجة حرارة أعلى تبلغ 1500 درجة مئوية. بعد ذلك، يتم تلبيد الطبقة الوظيفية عند درجة حرارة أقل تبلغ 1300 درجة مئوية.

الدقة في التحكم بالخصائص

من خلال فصل هذه الخطوات، يمكن للمصنعين إدارة الخصائص الحرجة بشكل مستقل. يسمح ذلك بتحسين القوة الهيكلية في طبقة الدعم والتحكم الدقيق في حجم المسام في الطبقة الوظيفية دون أن يؤثر أحدهما على الآخر.

أغشية الألياف السيراميكية المجوفة: استراتيجية الخطوة الواحدة

تلبيد مشترك متكامل

تستخدم أغشية الألياف السيراميكية المجوفة عملية تلبيد أحادية الخطوة. تحول هذه الطريقة "الجسم الأخضر" (السيراميك غير المحروق) مباشرة إلى المنتج النهائي دفعة واحدة.

درجة حرارة التشغيل

تحدث هذه العملية أحادية الخطوة عادة عند 1450 درجة مئوية. إنها تلغي الحاجة إلى تبريد وإعادة تسخين المواد لتطبيق طلاء ثانٍ.

مكاسب الكفاءة

الميزة الأساسية لهذه الاستراتيجية هي بساطة التصنيع. إنها تقلل بشكل كبير من إجمالي استهلاك الطاقة المطلوب لإنتاج الغشاء.

فهم المفاضلات

تكلفة الدقة

بينما تضمن الطريقة المرحلية المستخدمة في الأغشية متعددة القنوات سلامة هيكلية ودقة مسام عالية، إلا أنها تستهلك الكثير من الطاقة. يؤدي تشغيل الأفران حتى 1500 درجة مئوية ثم مرة أخرى حتى 1300 درجة مئوية إلى زيادة وقت الإنتاج وتكاليف التشغيل.

تحدي التحكم في الانكماش

نهج الخطوة الواحدة للألياف المجوفة أكثر كفاءة ولكنه يمثل مخاطر فنية. نظرًا لأنه يتم حرق الهيكل بأكمله دفعة واحدة، فإن التحكم الدقيق في انكماش المواد مطلوب.

يمكن أن تؤدي الأخطاء أثناء هذه المعالجة الحرارية الواحدة إلى تشويه شكل الألياف أو المساس بسلامتها، مما لا يترك مجالًا للتصحيحات التي قد تسمح بها العملية متعددة الخطوات.

اتخاذ القرار الصحيح لهدفك

لتحديد الاستراتيجية التي تتوافق مع متطلبات التصنيع أو التطبيق الخاصة بك، ضع في اعتبارك المبادئ التالية:

- إذا كان تركيزك الأساسي هو التحكم الهيكلي الدقيق: أعط الأولوية للطريقة المرحلية (متعددة القنوات)، لأنها تسمح لك بتحسين طبقات الدعم والطبقات الوظيفية بشكل مستقل.

- إذا كان تركيزك الأساسي هو كفاءة الإنتاج: اختر استراتيجية الخطوة الواحدة (الألياف المجوفة)، والتي تقلل من استهلاك الطاقة وتبسط خط الإنتاج.

يعتمد النجاح في النهاية على ما إذا كانت أولويتك هي الإدارة التفصيلية لخصائص الغشاء أو تقليل النفقات العامة للطاقة في دورة الإنتاج.

جدول ملخص:

| الميزة | الأغشية السيراميكية متعددة القنوات | أغشية الألياف السيراميكية المجوفة |

|---|---|---|

| استراتيجية التلبيد | مرحلية (على مرحلتين) | خطوة واحدة (تلبيد مشترك) |

| درجة حرارة تلبيد الدعم | 1500 درجة مئوية | 1450 درجة مئوية (متكامل) |

| درجة حرارة تلبيد الطبقة | 1300 درجة مئوية | غير قابلة للتطبيق (متزامنة) |

| الميزة الأساسية | دقة عالية لحجم المسام والهيكل | استهلاك طاقة منخفض وبساطة |

| التحدي الرئيسي | تكاليف طاقة وتشغيل عالية | صعوبة التحكم في الانكماش |

ارتقِ بتصنيع الأغشية الخاص بك مع KINTEK

التلبيد الدقيق هو حجر الزاوية للأغشية السيراميكية عالية الأداء. مدعومة بالبحث والتطوير والتصنيع المتخصص، تقدم KINTEK أنظمة دقيقة للأفران الصندوقية، والأنابيب، والدوارة، والفراغية، وأنظمة الترسيب الكيميائي للبخار (CVD) المصممة لتلبية المتطلبات الحرارية الصارمة لاستراتيجيات التلبيد المرحلية وأحادية الخطوة.

سواء كنت بحاجة إلى التحكم الدقيق في درجة الحرارة اللازمة لهياكل الدعم متعددة القنوات أو الاستقرار الموحد بدرجات الحرارة العالية للتلبيد المشترك للألياف المجوفة، فإن أفراننا عالية الحرارة للمختبر قابلة للتخصيص بالكامل لتلبية احتياجات البحث أو الإنتاج الفريدة الخاصة بك.

هل أنت مستعد لتحسين إدارتك الحرارية؟ اتصل بـ KINTEK اليوم للعثور على حل الفرن المثالي وضمان حصول منتجاتك السيراميكية على سلامة هيكلية فائقة.

دليل مرئي

المراجع

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- كيف يتم استخدام فرن التجفيف بالتفريغ في المعالجة المسبقة للجرافيت الموسع؟ تحسين جودة مركبات تغيير الطور الخاصة بك

- لماذا يثير الأكسدة القلق عند تسخين المعادن، وكيف يعالج فرن التفريغ هذه المشكلة؟ ضمان النقاء والأداء

- كيف تساهم أفران التفريغ المستمرة في تقنية التخمير والتصليد للمعادن؟ تحقيق نقاء معدني فائق

- كيف يؤثر الجو في فرن التلبيد عالي التفريغ على خصائص 17-4PH؟ تحسين الكثافة والصلابة

- لماذا يُفضل استخدام فرن تفريغ الهواء على الفرن التقليدي لتجفيف جسيمات أكسيد المغنيسيوم الحيوي النانوية المُصنّعة؟

- ما هي المزايا التقنية لاستخدام فرن تفريغ لتجفيف Mg2Al LDH؟ الحفاظ على السلامة الهيكلية والنقاء

- ما هو الغرض من استخدام معدات اختبار التفريغ؟ تحقيق جودة صب بنسبة 100% عبر مؤشر الكثافة

- ما هي المعادن المعرضة للأكسدة أثناء الصهر؟ احمِها باستخدام أفران التفريغ أو الغاز الخامل