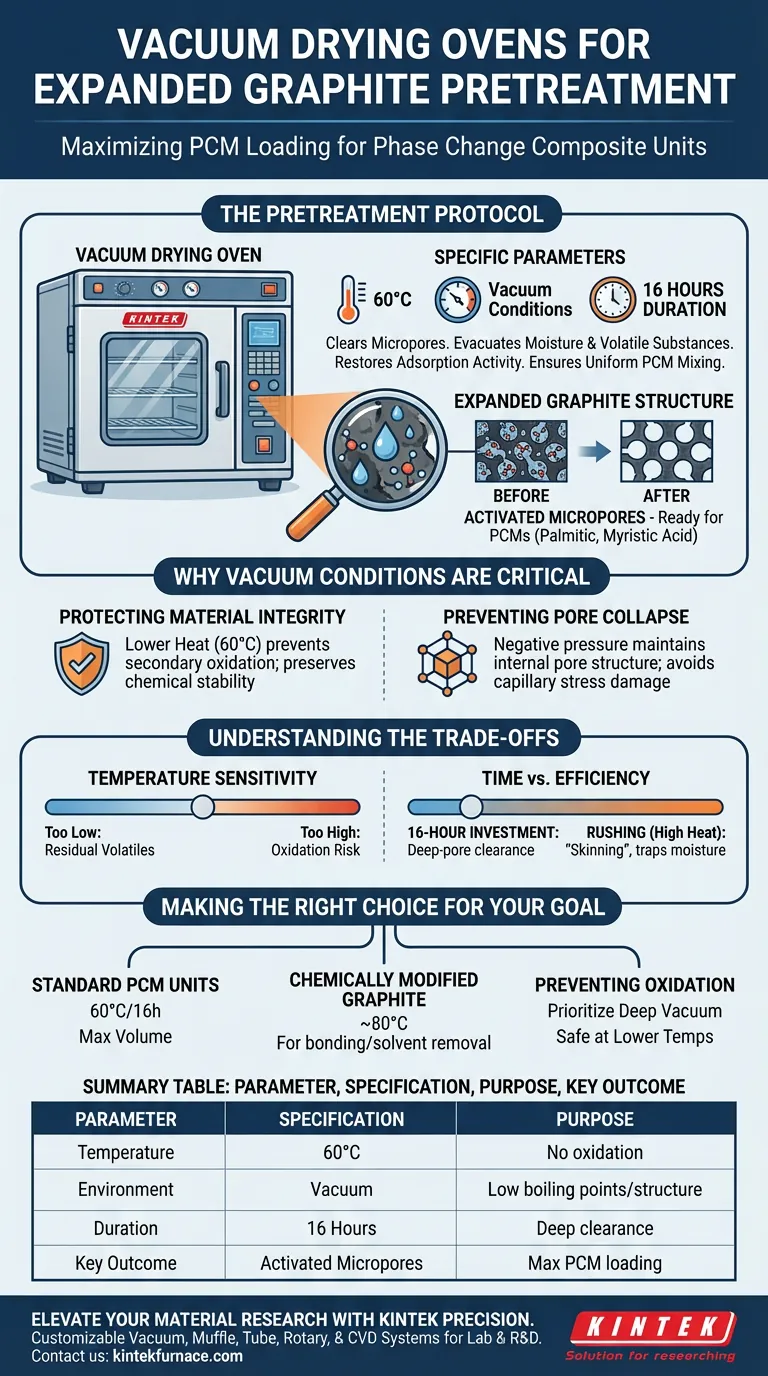

في سياق تحضير وحدات مركبات تغيير الطور، يعمل فرن التجفيف بالتفريغ كخطوة حاسمة لتنشيط سطح الجرافيت الموسع. على وجه التحديد، يتم تعريض المادة لدرجة حرارة 60 درجة مئوية تحت ظروف التفريغ لمدة 16 ساعة.

هذه المعالجة الحرارية الدقيقة تزيل الرطوبة والمواد المتطايرة المحتبسة داخل المسام الدقيقة للجرافيت بشكل كامل. من خلال إخلاء هذه الفراغات الداخلية، تستعيد العملية نشاط الامتصاص للجرافيت الموسع، مما يضمن قدرته على امتصاص المواد المتغيرة الطور (PCMs) مثل حمض البالمتيك وحمض الميريستيك والاحتفاظ بها بشكل موحد.

تعمل عملية التجفيف بالتفريغ بمثابة "إعادة ضبط" هيكلية للجرافيت الموسع. من خلال خفض نقطة تبخر الشوائب المحتبسة، فإنها تنظف شبكة المسام الدقيقة للمادة دون تعريضها لدرجات حرارة عالية ضارة، وبالتالي تزيد من الحجم المتاح للمواد المتغيرة الطور المخزنة للطاقة.

بروتوكول المعالجة المسبقة

المعلمات المحددة

لتحقيق الحالة المثلى لتكوين المركب، يجب تجفيف الجرافيت الموسع عند 60 درجة مئوية لمدة 16 ساعة.

هذه الدرجة الحرارة المعتدلة كافية لأن بيئة التفريغ تقلل بشكل كبير من نقطة غليان الماء والمركبات العضوية المتطايرة.

تنظيف المسام الدقيقة

الهدف المادي الأساسي هو إزالة الرطوبة والمواد المتطايرة.

الجرافيت الموسع مسامي للغاية، ويعمل مثل إسفنجة مجهرية. بدون خطوة التجفيف هذه، تحتل جزيئات الماء المسام الدقيقة، مما يعيق فعليًا دخول مادة تغيير الطور.

ضمان الخلط الموحد

الهدف النهائي لهذه المعالجة المسبقة هو تسهيل الخلط الموحد.

عندما تكون المسام جافة وفارغة تمامًا، يُظهر الجرافيت الموسع أقصى نشاط امتصاص. يسمح هذا للمواد المتغيرة الطور اللاحقة (حمض البالمتيك أو الميريستيك) بالتغلغل بعمق في الهيكل بدلاً من مجرد تغطية السطح.

لماذا تعتبر ظروف التفريغ حاسمة

حماية سلامة المواد

التجفيف تحت الضغط الجوي يتطلب عادةً درجات حرارة أعلى لتحقيق نفس المستوى من إزالة الرطوبة.

الحرارة العالية يمكن أن تخاطر بالأكسدة الثانوية لسطح الجرافيت. باستخدام التفريغ، تحقق تبخرًا سريعًا عند 60 درجة مئوية فقط، مما يحافظ على الاستقرار الكيميائي والسلامة الهيكلية للجرافيت.

منع انهيار المسام

تساعد بيئة الضغط السلبي في الحفاظ على الهيكل الداخلي للمسام.

يمكن أن يتسبب التبخر السريع بالحرارة العالية أحيانًا في حدوث إجهادات شعيرية تلحق الضرر بجدران المسام الهشة. يخلق التجفيف بالتفريغ بيئة ألطف تحافظ على "هيكل" الجرافيت الموسع سليمًا لتحقيق أقصى قدرة تحميل.

فهم المفاضلات

حساسية درجة الحرارة

بينما تعتبر 60 درجة مئوية مثالية للمعالجة المسبقة القياسية للجرافيت الموسع، إلا أنها معايرة محددة.

إذا كانت درجة الحرارة منخفضة جدًا، فقد تبقى مواد متطايرة متبقية، مما يقلل من كثافة تخزين الطاقة للمركب. إذا كانت درجة الحرارة مرتفعة جدًا (على سبيل المثال، تقترب من 100 درجة مئوية + بدون معدلات محددة)، فإنك تخاطر بأكسدة الشبكة الكربونية، مما يؤدي إلى تدهور الموصلية الحرارية.

الوقت مقابل الكفاءة

مدة الـ 16 ساعة هي استثمار كبير في الوقت في عملية التصنيع.

يمكن أن تؤدي محاولات تسريع هذه العملية عن طريق زيادة الحرارة لتقليل الوقت إلى "تجليد" أو إغلاق السطح، حيث يجف الطبقة الخارجية ويغلق المسام الداخلية، محتبسًا الرطوبة بالداخل. الدورة الطويلة من التفريغ منخفض الحرارة لا يمكن التفاوض عليها لتطهير المسام العميقة.

اتخاذ القرار الصحيح لتحقيق هدفك

يجب أن تمليها الإعدادات المحددة لعملية التجفيف بالتفريغ الخاصة بك التركيب الكيميائي للجرافيت الخاص بك ومادة تغيير الطور المقصودة.

- إذا كان تركيزك الأساسي هو وحدات مركبات تغيير الطور القياسية: التزم بصرامة ببروتوكول 60 درجة مئوية / 16 ساعة لزيادة حجم المسام الدقيقة للأحماض الدهنية مثل حمض البالمتيك أو الميريستيك.

- إذا كان تركيزك الأساسي هو الجرافيت المعدل كيميائيًا (على سبيل المثال، مع السيلانات): قد تحتاج إلى زيادة درجة الحرارة إلى حوالي 80 درجة مئوية، حيث يعزز هذا الترابط الكيميائي بين المعدلات وسطح الجرافيت مع إزالة المذيبات مثل الإيثانول.

- إذا كان تركيزك الأساسي هو منع الأكسدة: أعط الأولوية لجودة ختم التفريغ على درجة الحرارة؛ يسمح لك التفريغ العميق بالجفاف بفعالية عند درجات حرارة أقل، مما يحمي المادة من التعرض للأكسجين.

يعتمد نجاح مركباتك ليس فقط على جودة الجرافيت، ولكن على فراغ مسامه قبل التحميل.

جدول الملخص:

| المعلمة | المواصفات | الغرض |

|---|---|---|

| درجة الحرارة | 60 درجة مئوية | يزيل المواد المتطايرة دون المخاطرة بأكسدة الجرافيت |

| البيئة | تفريغ | يخفض نقاط الغليان ويمنع انهيار جدران المسام |

| المدة | 16 ساعة | يضمن تطهير المسام العميقة وإزالة الرطوبة |

| النتيجة الرئيسية | مسام دقيقة نشطة | يزيد من قدرة التحميل لمواد تغيير الطور مثل حمض البالمتيك |

ارتقِ بأبحاث المواد الخاصة بك مع دقة KINTEK

قم بزيادة كثافة التخزين والأداء الحراري لمركبات تغيير الطور الخاصة بك باستخدام حلول معملية عالية الأداء. مدعومة بالبحث والتطوير الخبير والتصنيع العالمي، تقدم KINTEK مجموعة شاملة من أنظمة التفريغ، والأفران الصندوقية، والأنابيب، والدوارة، وأنظمة الترسيب الكيميائي للبخار (CVD) - كلها قابلة للتخصيص بالكامل لتلبية متطلبات درجة الحرارة والتفريغ الخاصة بك.

سواء كنت تجري تنشيطًا حساسًا للسطح أو ترسيبًا معقدًا للبخار الكيميائي، فإن معداتنا توفر الاستقرار والتحكم الذي تتطلبه أبحاثك. اتصل بنا اليوم للعثور على الحل الحراري المثالي لمختبرك!

دليل مرئي

المراجع

- Zhiwei Huang, Yan Zhang. Mechanical structure design and performance analysis of heat storage working medium for heat insulation layer. DOI: 10.2298/tsci2402271h

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- أفران التلبيد والتلبيد بالنحاس والمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- لماذا يعتبر الفرن الفراغي ضروريًا في سير عمل إنتاج كرات الكربون النانوية؟ ضمان نقاء عالٍ وتشتت جيد

- ما هو الدور الذي تلعبه معدات التسخين بالتفريغ العالي في ترطيب النحاس والبورون؟ تحقيق دقة 10^-6 ملي بار

- ما هي الخدمات المخصصة التي تُقدَّم عادةً مع الأفران الفراغية المصممة خصيصًا؟ اكتشف الدعم المُفصَّل لمختبرك

- لماذا يُفضل توزيع شدة الليزر على شكل جرس لنمو البلورات الأكسيدية؟ منع التشقق والإجهاد

- ما هي الخطوات المتبعة في عملية اللحام بالنحاس الفراغي النموذجية؟ أتقن العملية للحصول على وصلات قوية ونظيفة

- ما هي العوامل الحاسمة لنجاح اللحام بالنحاس في الفراغ؟ نظافة فائقة، تصميم الوصلة، والتحكم الحراري

- كيف تفيد مقاومة الجرافيت الكيميائية عمليات الأفران الفراغية؟ تحقيق نتائج عالية النقاء وخالية من التلوث

- ما هو دور فرن القوس الفراغي في تخليق سبائك الألومنيوم والنحاس والحديد والسيريوم شبه البلورية؟ رؤى الخبراء