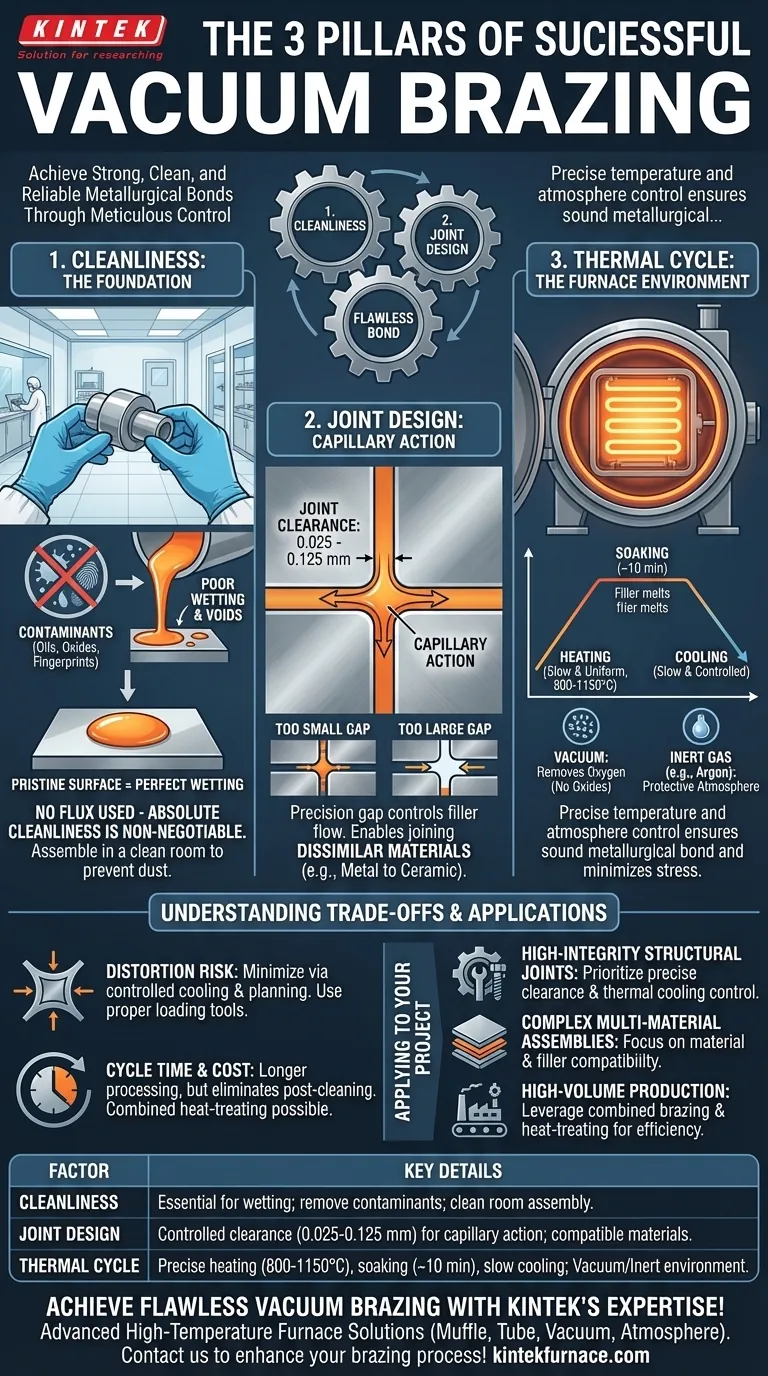

لتحقيق لحام ناجح في الفراغ، يجب عليك التحكم بدقة في ثلاثة مجالات أساسية: نظافة المكونات قبل اللحام، والتصميم المادي للوصلة نفسها، والدورة الحرارية الدقيقة داخل فرن الفراغ. تعمل هذه العناصر معًا لخلق بيئة يمكن أن تتشكل فيها رابطة معدنية قوية ونظيفة وموثوقة دون عيوب.

لا يتحدد نجاح اللحام بالنحاس في الفراغ بعامل واحد، بل بنظام شامل للتحكم. إنها عملية خلق بيئة نقية وخالية من الأكسجين حيث يسمح التحكم الدقيق في درجة الحرارة وتصميم الوصلة للمعدن الحشو بالترابط بشكل مثالي مع المواد الأساسية.

الأساس: الإعداد والنظافة

يحدث أكثر نقاط الفشل شيوعًا في اللحام بالنحاس في الفراغ قبل أن تدخل الأجزاء الفرن أبدًا. النظافة المطلقة غير قابلة للتفاوض.

لماذا الملوثات هي العدو

تعمل الملوثات مثل الزيوت والشحوم والأكاسيد وحتى بصمات الأصابع كحاجز. إنها تمنع معدن الحشو الملحوم المنصهر من "التبليل" والتدفق بالتساوي عبر أسطح المعدن الأساسي.

يؤدي هذا إلى فراغات، ووصلات غير مكتملة، ورابطة أضعف بكثير. نظرًا لأن اللحام بالنحاس في الفراغ لا يستخدم مادة صهر (Flux) لتنظيف الأسطح كيميائيًا أثناء التسخين، فإن النظافة الأولية هي الشيء الوحيد الذي يضمن رابطة مناسبة.

دور البيئة النظيفة

يجب أن يمتد تحكمك في النظافة إلى ما وراء الأجزاء نفسها. يعد تجميع المكونات في غرفة نظيفة مخصصة أمرًا بالغ الأهمية.

تمنع هذه الممارسة الغبار والألياف والجسيمات المحمولة جوًا من الاستقرار على الأجزاء المُجهزة أو معدن الحشو قبل تحميلها في الفرن.

إتقان بيئة اللحام بالنحاس: الفرن

فرن الفراغ هو المكان الذي يحدث فيه التوصيل. يعد التحكم في الغلاف الجوي وملف درجة الحرارة هو المفتاح لإنشاء وصلة لا تشوبها شائبة.

تحقيق الفراغ المطلوب

الغرض الأساسي من الفراغ هو إزالة الأكسجين والغازات التفاعلية الأخرى. يمنع هذا تكوين الأكاسيد على أسطح المعدن أثناء تسخينها.

بدون أكاسيد، يمكن لمعدن الحشو أن يتفاعل مباشرة مع المواد الأساسية، مما ينتج عنه وصلة مشرقة ونظيفة وسليمة من الناحية المعدنية. بالنسبة لبعض التطبيقات، يتم ملء الحجرة بغاز خامل مثل الأرغون لتوفير غلاف واقٍ.

الدورة الحرارية: وصفة دقيقة

الدورة الحرارية هي ملف التسخين والتثبيت والتبريد المحدد للتجميع.

- التسخين: يتم تسخين الأجزاء ببطء وبشكل موحد إلى درجة حرارة اللحام بالنحاس، والتي تتراوح عادة بين 800 درجة مئوية و 1150 درجة مئوية. هذا الارتفاع البطيء يقلل من الإجهاد الحراري والتشوه.

- التثبيت (Soaking): يتم الاحتفاظ بالتجميع عند درجة حرارة اللحام بالنحاس لفترة قصيرة، غالبًا حوالي 10 دقائق، مما يسمح لمعدن الحشو بالذوبان والتدفق بالكامل في جميع أنحاء الوصلة.

- التبريد: يعد التبريد البطيء والمسيطر عليه ضروريًا لتقليل الإجهادات المتبقية ومنع التشقق، والحفاظ على سلامة التجميع النهائي.

التصميم من أجل النجاح: اعتبارات الوصلة والمواد

لا يمكن للعملية المثالية إصلاح جزء سيئ التصميم. التصميم المادي للوصلة لا يقل أهمية عن بيئة الفرن.

الدور الحاسم لتباعد الوصلة

يعتمد اللحام بالنحاس في الفراغ على قوة الخاصية الشعرية (Capillary Action) لسحب معدن الحشو المنصهر إلى الفجوة بين الأجزاء. يجب التحكم بدقة في الفجوة، أو تباعد الوصلة.

يبلغ التباعد النموذجي ما بين 0.025 مم و 0.125 مم. إذا كانت الفجوة صغيرة جدًا، فلا يمكن لمعدن الحشو أن يتدفق؛ وإذا كانت كبيرة جدًا، فستفشل الخاصية الشعرية وستكون الوصلة ضعيفة أو غير مكتملة.

اختيار المواد المناسبة

يعد الاختيار الدقيق لكل من المعادن الأساسية وسبائك الحشو للحام بالنحاس أمرًا ضروريًا. يجب أن تكون المواد متوافقة مع بعضها البعض ومع الدورة الحرارية المقصودة.

تتفوق هذه العملية في ربط المواد المتباينة، مثل المعادن بالسيراميك، وهو ما يمثل ميزة رئيسية مقارنة بطرق التوصيل الأخرى. يجب أن تكون درجة انصهار معدن الحشو أقل من درجة انصهار المواد الأساسية.

فهم المفاضلات

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ له قيود عملية ويتطلب فهمًا للمقايضات المتأصلة فيه.

خطر التشوه

على الرغم من أن التبريد المتحكم فيه يقلل بشكل كبير من الإجهاد، فإن درجات الحرارة العالية المشاركة تعني أن خطر التشوه ليس صفراً أبدًا. تتطلب الأشكال الهندسية المعقدة أو التجميعات ذات السماكات المادية المختلفة تخطيطًا دقيقًا وأدوات تحميل مناسبة لدعم الأجزاء.

وقت الدورة والتكلفة

اللحام بالنحاس في الفراغ ليس عملية فورية. تؤدي الحاجة إلى تفريغ الفراغ وتنفيذ دورات تسخين وتبريد بطيئة إلى أوقات معالجة أطول مقارنة بالطرق الأخرى.

في حين أنه يمكن أن يكون فعالاً من حيث التكلفة عن طريق إلغاء التنظيف بعد اللحام وتمكين دورات المعالجة الحرارية المدمجة، فإن الاستثمار الأولي في المعدات ووقت الدورة هي اعتبارات مهمة.

التحكم في العملية مطلق

هناك مجال ضئيل للخطأ. غالبًا ما يعني الفشل في النظافة، أو وصلة سيئة التصميم، أو ملف تعريف حراري غير صحيح التخلص من الجزء بأكمله. تتطلب العملية تحكمًا صارمًا وفحصًا واختبارًا بعد اللحام لضمان الجودة.

تطبيق هذا على مشروعك

يجب أن يسترشد تركيزك بالهدف الأساسي لتطبيقك المحدد.

- إذا كان تركيزك الأساسي هو الوصلات الهيكلية عالية النزاهة: إعطاء الأولوية لتباعد الوصلات الدقيق والتحكم الدقيق في دورة التبريد الحراري لتقليل الإجهاد المتبقي.

- إذا كان تركيزك الأساسي هو التجميعات المعقدة متعددة المواد: ركز على التوافق بين المواد الأساسية وسبائك الحشو لضمان رابطة معدنية قوية.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: استغل القدرة على دمج اللحام بالنحاس مع المعالجة الحرارية وتقسية الشيخوخة في دورة فرن واحدة لزيادة الكفاءة إلى أقصى حد.

في نهاية المطاف، يتحقق اللحام الناجح بالنحاس في الفراغ من خلال النظر إليه كنظام متكامل حيث تكون كل خطوة، من التصميم إلى الفحص النهائي، ذات أهمية قصوى.

جدول ملخص:

| العامل | التفاصيل الرئيسية |

|---|---|

| النظافة | أساسي لتبليل معدن الحشو؛ يتطلب إزالة الزيت والشحوم والأكاسيد؛ التجميع في غرفة نظيفة لمنع الملوثات. |

| تصميم الوصلة | تباعد متحكم فيه (0.025-0.125 مم) للخاصية الشعرية؛ مواد متوافقة للربط المتباين. |

| الدورة الحرارية | تسخين دقيق (800-1150 درجة مئوية)، تثبيت (~10 دقائق)، وتبريد بطيء لتقليل الإجهاد وضمان الترابط المناسب. |

| بيئة الفراغ | يزيل الأكسجين لمنع الأكاسيد؛ قد يستخدم غازات خاملة مثل الأرغون للحماية. |

حقق لحامًا بالنحاس في الفراغ لا تشوبه شائبة مع خبرة KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم حلول أفران متقدمة ذات درجة حرارة عالية مثل أفران الغمد (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران الفراغ والغاز (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي للبخار/الترسيب الكيميائي المعزز بالبلازما (CVD/PECVD). تضمن قدرتنا العميقة على التخصيص توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، سواء كانت للوصلات الهيكلية عالية النزاهة، أو التجميعات المعقدة متعددة المواد، أو الإنتاج بكميات كبيرة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز عملية اللحام بالنحاس لديك وتحقق نتائج موثوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور