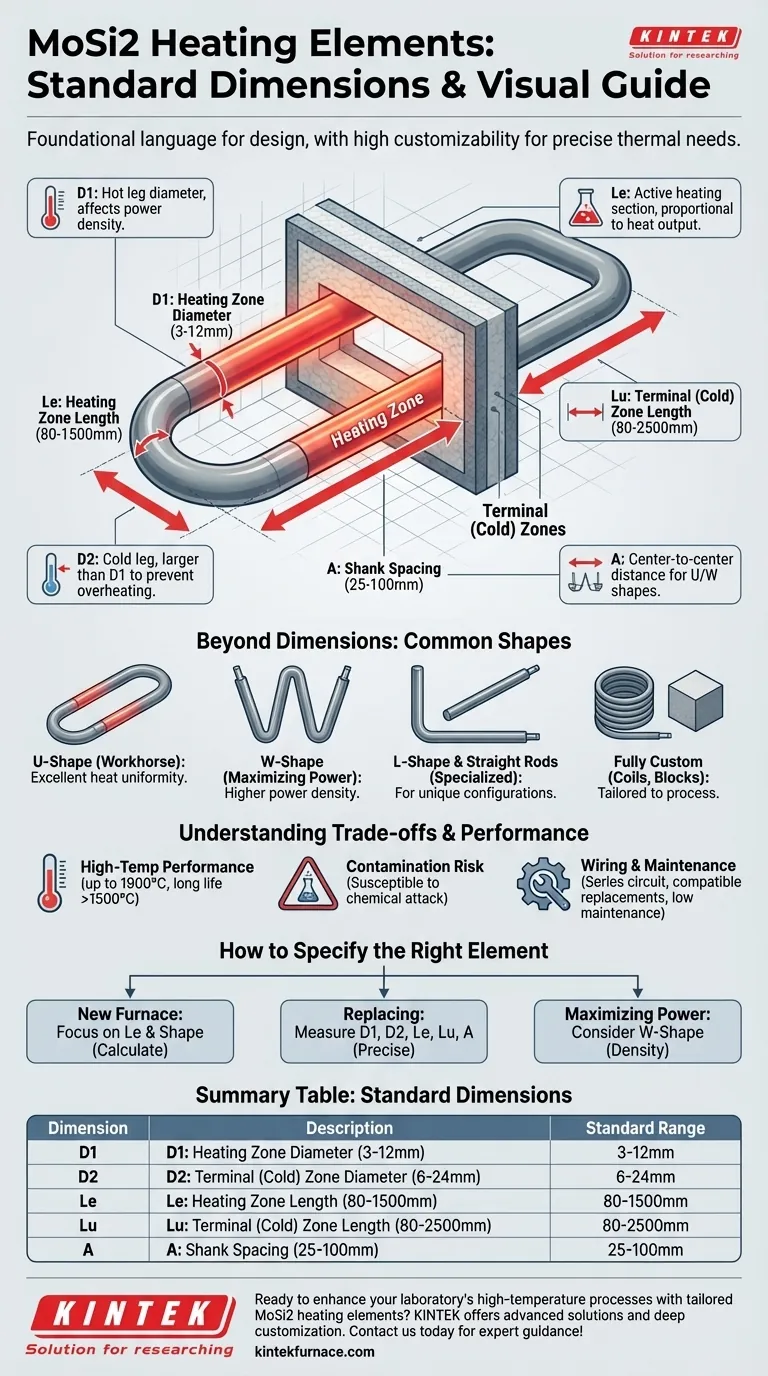

عند تحديد عناصر التسخين MoSi2، توفر الأبعاد القياسية لغة أساسية للتصميم. تشمل هذه الأحجام الشائعة أقطار منطقة التسخين (D1) من 3 مم إلى 12 مم، وأقطار منطقة الطرف أو "المنطقة الباردة" (D2) من 6 مم إلى 24 مم، وأطوال منطقة التسخين (Le) من 80 مم إلى 1500 مم، وأطوال الطرف (Lu) من 80 مم إلى 2500 مم، والتباعد بين الساقين (A) من 25 مم إلى 100 مم.

في حين أن الأبعاد القياسية موجودة، فمن الأفضل فهمها كنقطة انطلاق. تكمن القيمة الحقيقية لعناصر ثنائي سيليسيد الموليبدينوم (MoSi2) في درجة التخصيص العالية التي تتمتع بها، مما يسمح بتكييفها بدقة لتلبية الاحتياجات الحرارية والهندسية لفرنكك.

تفكيك الأبعاد: دليل مرئي

يعد فهم ما يمثله كل بُعد أمرًا بالغ الأهمية لتصميم أفران جديدة أو استبدال العناصر الحالية. تحدد هذه المعلمات أداء العنصر وملاءمته المادية.

D1: قطر منطقة التسخين

هذا هو قطر "الساق الساخنة" للعنصر، وهو الجزء الذي يقع داخل حجرة الفرن ويشع الحرارة. إنه العامل الأساسي في تحديد كثافة الطاقة ومقاومة العنصر.

D2: قطر منطقة الطرف (الباردة)

هذا هو قطر "الساق الباردة"، التي تمر عبر عزل الفرن وتتصل بمصدر الطاقة. يكون قطر الطرف (D2) دائمًا أكبر من قطر منطقة التسخين (D1) لضمان مقاومة كهربائية أقل، مما يمنع الأطراف من السخونة الزائدة عند مرورها عبر الجدار الحراري.

Le: طول منطقة التسخين

يحدد هذا البعد طول قسم التسخين النشط. يتناسب إجمالي خرج الحرارة للعنصر طرديًا مع مساحة سطح هذه المنطقة.

Lu: طول منطقة الطرف (الباردة)

يجب أن يكون طول الطرف كافيًا لتغطية السُمك الكامل لعزل الفرن وتوفير مساحة كافية للتوصيلات الكهربائية خارج جسم الفرن.

A: تباعد الساقين

بالنسبة للعناصر على شكل حرف U وشكل W، هذه هي المسافة من المركز إلى المركز بين الساقين. هذا البعد حاسم لمطابقة العنصر مع الثقوب المثقوبة مسبقًا في سقف الفرن أو جدرانه.

ما وراء الأبعاد: دور الشكل

يتم تحديد شكل العنصر من خلال تصميم الفرن وتوزيع الحرارة المطلوب. تنطبق الأبعاد القياسية عبر الأشكال الشائعة المختلفة.

العنصر الأساسي: عناصر على شكل حرف U

شكل حرف U هو التكوين الأكثر شيوعًا. يتم تعليق هذه العناصر عادةً عموديًا من سقف الفرن أو تركيبها أفقيًا على طول الجدران، مما يوفر تجانسًا ممتازًا للحرارة.

تعظيم الطاقة: عناصر على شكل حرف W

عنصر شكل W هو في الأساس شكلان U متصلان معًا. يوفر تركيزًا أعلى لطاقة التسخين في مساحة أصغر، مما يجعله مثاليًا للأفران المدمجة أو التطبيقات التي تتطلب معدلات تسخين سريعة جدًا.

الأشكال الهندسية المتخصصة: أشكال حرف L والقضبان المستقيمة

يتم ثني العناصر على شكل حرف L للاستخدام في تصميمات محددة حيث قد لا يتناسب شكل U القياسي، مثل حول الزوايا. تتوفر أيضًا قضبان مستقيمة لتكوينات الأفران الفريدة.

حلول مخصصة بالكامل

بالإضافة إلى هذه الأشكال الشائعة، يمكن تصنيع عناصر MoSi2 بأشكال متخصصة للغاية، بما في ذلك الملفات والكتل والتصاميم البانورامية، لتلبية متطلبات العمليات الفريدة.

فهم المفاضلات

توفر عناصر MoSi2 أداءً استثنائيًا، ولكنها تأتي مع اعتبارات تشغيلية محددة تعد حاسمة لضمان طول العمر والموثوقية.

أداء درجات الحرارة العالية

تُقدَّر هذه العناصر لقدرتها على العمل بشكل مستمر في درجات حرارة عالية جدًا، حيث تصل درجات حرارة سطح العنصر إلى 1900 درجة مئوية في بعض الحالات. وهي تدوم أطول بكثير من عناصر كربيد السيليكون (SiC) عند تشغيلها باستمرار فوق 1500 درجة مئوية.

خطر التلوث

عناصر MoSi2 عرضة للتآكل الكيميائي والتلوث. يجب توخي الحذر لتجفيف أي مواد بشكل صحيح، مثل الزركونيا الملونة أو الدهانات، التي يتم إدخالها إلى الفرن لمنع إطلاق الأبخرة التي يمكن أن تؤدي إلى تدهور طبقة السيليكا الواقية للعنصر.

الأسلاك والصيانة

يتم توصيل العناصر عادةً في دائرة تسلسلية. تتمثل إحدى المزايا الرئيسية في أن العناصر القديمة والجديدة لها مقاومة متوافقة، مما يسمح باستبدال فردي دون الحاجة إلى تغيير المجموعة بأكملها. إن مقاومتها القوية للأكسدة وطبقة السيليكا ذاتية الإصلاح تؤدي إلى الحد الأدنى من الصيانة، مما يقلل من تكاليف التشغيل الإجمالية.

كيفية تحديد العنصر المناسب

سيحدد هدفك المحدد أي معلمات أبعاد هي الأكثر أهمية بالنسبة لك للتركيز عليها.

- إذا كان تركيزك الأساسي هو تصميم فرن جديد: ابدأ بحجم حجرة التسخين المطلوبة ودرجة الحرارة المستهدفة، مما سيساعدك على حساب إجمالي طول التسخين اللازم (Le) واختيار شكل العنصر والتباعد المناسبين (A).

- إذا كان تركيزك الأساسي هو استبدال العناصر الحالية: قم بقياس D1 و D2 و Le و Lu و A لعناصرك الحالية بدقة. هذه القياسات هي مواصفات الاستبدال المباشر للطلب.

- إذا كان تركيزك الأساسي هو تعظيم طاقة التسخين في مساحة محدودة: فكر في عناصر شكل W، لأنها توفر كثافة طاقة أكبر لبصمة معينة مقارنة بأشكال U القياسية.

إن فهم هذه المعلمات الأساسية يمكّنك من اختيار أو تصميم حل تسخين يتناسب تمامًا مع تطبيقك ذي درجة الحرارة العالية.

جدول ملخص:

| البعد | الوصف | النطاق القياسي |

|---|---|---|

| D1 (قطر منطقة التسخين) | قطر الساق الساخنة، يؤثر على كثافة الطاقة | 3 مم إلى 12 مم |

| D2 (قطر منطقة الطرف) | قطر الساق الباردة، يمنع السخونة الزائدة | 6 مم إلى 24 مم |

| Le (طول منطقة التسخين) | طول قسم التسخين النشط | 80 مم إلى 1500 مم |

| Lu (طول منطقة الطرف) | الطول اللازم للعزل والتوصيلات | 80 مم إلى 2500 مم |

| A (تباعد الساقين) | المسافة من المركز إلى المركز للأشكال U/W | 25 مم إلى 100 مم |

هل أنت مستعد لتعزيز عمليات درجات الحرارة العالية في مختبرك باستخدام عناصر تسخين MoSi2 مخصصة؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة مثل الأفران الصندوقية (Muffle)، والأنابيب (Tube)، والأفران الدوارة (Rotary)، وأفران التفريغ والغازات (Vacuum & Atmosphere)، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة