يوفر التلدين بالحث آلية حرارية فائقة لتنقية الجرافيت عن طريق استخدام المجالات الكهرومغناطيسية لتوليد الحرارة مباشرة داخل بوتقة المعالجة. يفصل هذا التوليد الداخلي للحرارة العملية عن قيود عناصر التسخين الخارجية الموجودة في التسخين بالجول التقليدي، مما يؤدي إلى أوقات معالجة أسرع بكثير وكفاءة طاقة أعلى.

من خلال تحويل مصدر الحرارة إلى بوتقة الجرافيت نفسها، يمكن لأفران الحث أن تصل إلى 2400 درجة مئوية في أقل من 15 دقيقة. تدفع هذه القدرة الحرارية السريعة إنتاجية الإنتاج مع تحقيق مستويات نقاء تتجاوز 99.8% باستمرار.

فيزياء توليد الحرارة الداخلية

الحث الكهرومغناطيسي مقابل التسخين بالجول

في التسخين بالجول التقليدي، يتم توليد الحرارة عن طريق تمرير التيار عبر عنصر مقاوم ثم نقل هذه الحرارة إلى المادة.

يغير التلدين بالحث هذا الديناميكية بشكل أساسي. يستخدم الحث الكهرومغناطيسي لجعل بوتقة الجرافيت تولد الحرارة داخليًا. هذا يلغي التأخير الحراري المرتبط بنقل الحرارة من عنصر خارجي إلى الحمولة.

معدلات نقل حرارة فائقة

نظرًا لأن الحرارة يتم توليدها مباشرة داخل جدران البوتقة المحيطة بالجرافيت، فإن النظام يحقق معدلات نقل حرارة أعلى بعدة مرات من الطرق التقليدية.

يضمن هذا الاقتران المباشر للطاقة استخدام الطاقة لتسخين المادة المستهدفة على الفور، بدلاً من تسخين هيكل الفرن المحيط أولاً.

مقاييس الأداء التشغيلي

سرعة تسخين غير مسبوقة

الميزة الأكثر تميزًا لهذه التقنية هي معدل التسخين. يمكن للنظام رفع الجرافيت الطبيعي إلى درجة حرارة معالجة تبلغ 2400 درجة مئوية في أقل من 15 دقيقة.

هذا التسريع السريع أمر بالغ الأهمية لتطبيقات صناعية عالية الحجم حيث يحدد وقت الدورة الربحية.

كفاءة الطاقة والإنتاجية

ترتبط كفاءة التلدين بالحث مباشرة بتقليل تكاليف التشغيل. من خلال تقليل فقدان الحرارة وتسريع العملية، يتم تقليل استهلاك الطاقة لكل وحدة جرافيت بشكل كبير.

في الوقت نفسه، تسمح أوقات الدورة المخفضة بزيادة كبيرة في إنتاجية الإنتاج مقارنة بالدورات الحرارية الأبطأ للتسخين بالجول.

تحقيق نقاء عالي الجودة

العتبة الحرارية

يعتمد التنقية عند درجات حرارة عالية على تطاير الشوائب لفصلها عن الجرافيت.

تحافظ طريقة الحث باستمرار على درجات الحرارة القصوى المطلوبة لهذه المرحلة.

نتائج النقاء

ينتج التحكم الدقيق ودرجات الحرارة العالية للتلدين بالحث منتجًا نهائيًا فائقًا.

يمكن للمشغلين توقع تحقيق مستويات نقاء عالية تتجاوز 99.8%، مما يجعل المخرجات مناسبة للتطبيقات عالية التقنية المتطلبة.

فهم المقايضات التشغيلية

إدارة انتقالات الحرارة السريعة

القدرة على الوصول إلى 2400 درجة مئوية في أقل من 15 دقيقة تفرض ضغطًا حراريًا كبيرًا على مكونات النظام.

بينما تعد هذه السرعة ميزة للإنتاجية، إلا أنها تتطلب مراقبة قوية للعملية لضمان أن بوتقة الجرافيت يمكنها تحمل التمدد السريع وتوليد الطاقة الداخلي دون فشل هيكلي.

الاعتماد على تفاعل البوتقة

تعتمد كفاءة هذه العملية بالكامل على الاقتران الكهرومغناطيسي مع بوتقة الجرافيت.

على عكس التسخين بالجول، الذي يوجه الحرارة *إلى* الهدف، يتطلب الحث أن تعمل البوتقة كمحرك حراري؛ لذلك، فإن اتساق مادة البوتقة أمر بالغ الأهمية للحفاظ على معدلات نقل الحرارة المذكورة.

اتخاذ القرار الصحيح لهدفك

إذا كنت تقيّم تقنيات التنقية، فقم بمواءمة اختيارك مع مؤشرات الأداء الرئيسية التشغيلية المحددة لديك:

- إذا كان تركيزك الأساسي هو زيادة حجم الإنتاج: اختر التلدين بالحث للاستفادة من دورة التسخين التي تستغرق 15 دقيقة وزيادة الإنتاجية اليومية بشكل كبير.

- إذا كان تركيزك الأساسي هو تقليل تكاليف التشغيل: اختر التلدين بالحث للاستفادة من كفاءة الطاقة الفائقة المتأصلة في توليد الحرارة الداخلية.

- إذا كان تركيزك الأساسي هو جودة المنتج: اعتمد على المعالجة بالحث لتحقيق مستويات نقاء >99.8% المطلوبة لمواد البطاريات باستمرار.

يحول التلدين بالحث تنقية الجرافيت من عملية نقع حراري بطيئة إلى عملية صناعية سريعة وعالية الدقة.

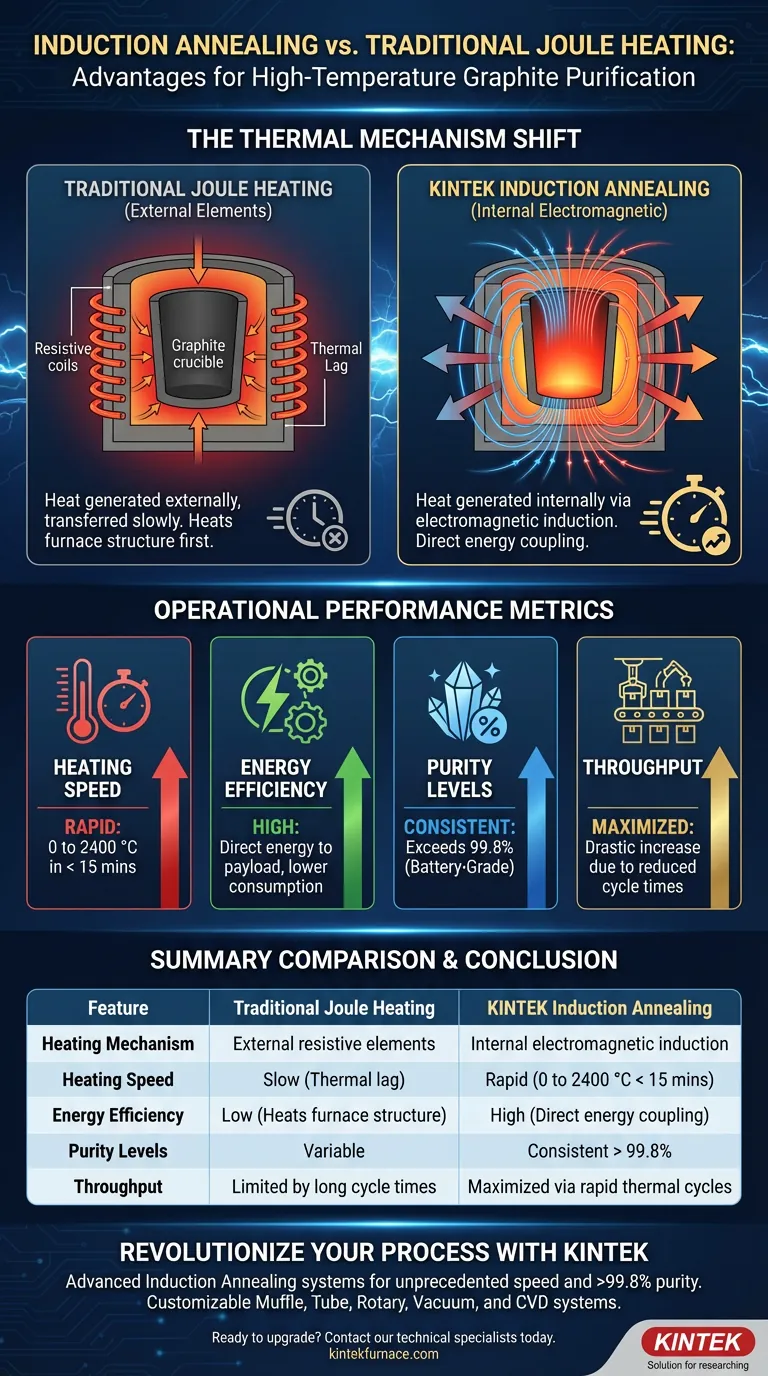

جدول ملخص:

| الميزة | التسخين بالجول التقليدي | التلدين بالحث من KINTEK |

|---|---|---|

| آلية التسخين | عناصر مقاومة خارجية | حث كهرومغناطيسي داخلي |

| سرعة التسخين | بطيء (تأخير حراري) | سريع (0 إلى 2400 درجة مئوية < 15 دقيقة) |

| كفاءة الطاقة | منخفض (يسخن هيكل الفرن) | عالي (اقتران مباشر للطاقة) |

| مستويات النقاء | متغير | ثابت > 99.8% |

| الإنتاجية | محدودة بأوقات الدورات الطويلة | مُحسّنة عبر الدورات الحرارية السريعة |

أحدث ثورة في تنقية الجرافيت الخاصة بك مع KINTEK

لا تدع الدورات الحرارية البطيئة تعيق إنتاجك. تم تصميم أنظمة التلدين بالحث المتقدمة من KINTEK لتقديم سرعات تسخين غير مسبوقة ونقاء عالي الجودة يتجاوز 99.8%.

مدعومين بالبحث والتطوير الخبير والتصنيع العالمي، نقدم مجموعة كاملة من أنظمة Muffle و Tube و Rotary و Vacuum و CVD، وكلها قابلة للتخصيص بالكامل لتلبية متطلباتك الخاصة في المختبر أو الصناعة. سواء كنت تقوم بتوسيع إنتاج مواد البطاريات أو تحسين الأبحاث المخبرية، توفر KINTEK الدقة العالية الحرارة التي تحتاجها.

هل أنت مستعد لترقية كفاءتك؟ اتصل بأخصائيينا الفنيين اليوم للعثور على الحل الحراري المثالي لاحتياجاتك الفريدة.

دليل مرئي

المراجع

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

يسأل الناس أيضًا

- ما هو الدور الأساسي لفرن الصهر بالحث الفراغي في التحضير الأولي لسبائك الحديد والنيكل بنسبة 32٪؟

- ما هي فوائد الكفاءة لوحدات IGBT في آلات الصهر؟ تحقيق صهر أسرع وجودة فائقة

- كيف يساهم فرن التجمد الاتجاهي في تصنيع سبائك النحاس والحديد والزنك عالية النقاء؟

- ما هي مزايا التسخين بالحث مقارنة بطرق الصهر الأخرى؟ افتح السرعة والنقاء والتحكم

- كيف تعمل عملية صهر القوس الكهربائي الفراغي؟ تحقيق معادن عالية النقاء للتطبيقات الصعبة

- ما هو دور أفران الحث متوسطة التردد في اللحام بالنحاس واللحام بالقصدير؟ تحقيق تسخين سريع ودقيق وموضعي

- ما هي العوامل التي يجب مراعاتها عند اختيار البوتقة لفرن التفريغ ذي التسخين بالحث؟ ضمان صهر عالي النقاء وكفاءة

- ما هو دور فرن الصهر بالحث الفراغي متوسط التردد في تحضير سبائك النحاس والكروم والزركونيوم واللانثانوم (Cu-Cr-Zr-La)؟