في الظروف المثالية، يمكن لعناصر التسخين المصنوعة من ثنائي سيليسايد الموليبدينوم (MoSi2) أن تعمل في درجات حرارة الأفران التي تصل إلى 1800 درجة مئوية (3272 درجة فهرنهايت). ومع ذلك، نادرًا ما يكون هذا الحد الأقصى المطلق قابلاً للتحقيق عمليًا. يحدّد الغلاف الجوي للفرن ونمط فشل حرج عند درجة حرارة منخفضة يجب إدارته بعناية من حد التشغيل الفعلي.

لا يتم تحديد أداء عناصر MoSi2 برقم واحد، بل بحدين حاسمين. يتم تحديد الحد الأعلى من خلال قدرة الغلاف الجوي للفرن على الحفاظ على طبقة أكسيد واقية، في حين أن التدهور بسبب "الآفات" عند درجة حرارة أقل يملي كيفية تسخين الفرن وتبريده.

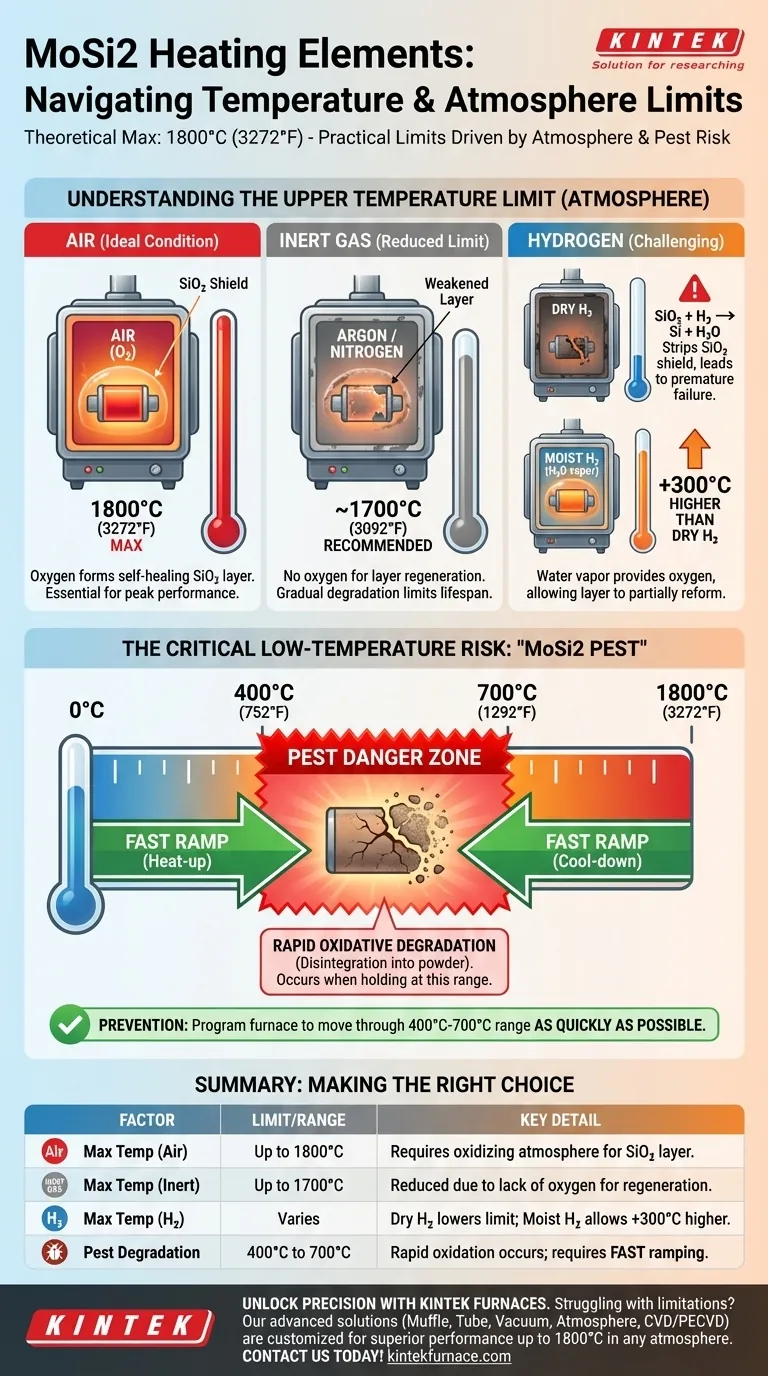

فهم الحد الأقصى لدرجة الحرارة

تعتمد درجة الحرارة القصوى لعنصر MoSi2 بالكامل على وجود الأكسجين لتكوين وصيانة طبقة سطحية واقية من السيليكا (SiO2).

الظروف المثالية: غلاف الهواء

في الغلاف الجوي المؤكسد مثل الهواء، يمكن لعناصر MoSi2 أن تصل بشكل موثوق إلى ذروة درجة حرارتها البالغة 1800 درجة مئوية.

يتفاعل الأكسجين الموجود في الهواء مع سطح العنصر لتكوين طبقة رقيقة شبيهة بالزجاج من السيليكا تُصلح نفسها باستمرار. تحمي هذه الطبقة المادة الأساسية من المزيد من الأكسدة وهي المفتاح لقدرتها على تحمل درجات الحرارة العالية.

تأثير الغازات الخاملة

في الأغلفة الجوية الخاملة، مثل الأرجون أو النيتروجين، يتم تقليل درجة حرارة التشغيل القصوى الموصى بها بحوالي 100 درجة مئوية، لتصل إلى حوالي 1700 درجة مئوية.

بدون كمية كافية من الأكسجين، لا يمكن لطبقة السيليكا الواقية أن تتجدد إذا تعرضت للتلف أو التدهور عند درجات حرارة عالية. يحد هذا التدهور التدريجي من درجة الحرارة القصوى للعنصر وعمره الافتراضي.

تحدي أجواء الهيدروجين

يؤدي استخدام عناصر MoSi2 في جو هيدروجين جاف (H2) إلى تقليل درجة الحرارة القصوى بشكل كبير.

يعمل الهيدروجين كعامل مختزل، حيث يزيل الأكسجين بنشاط من طبقة السيليكا (SiO2) الواقية ويحوله إلى سيليكون. يؤدي هذا إلى تدمير سريع للطلاء الواقي للعنصر، مما يؤدي إلى فشل سابق لأوانه عند درجات حرارة أقل بكثير.

الحل: استخدام الهيدروجين الرطب

يمكن أن يؤدي استخدام الهيدروجين الرطب إلى تحسين الأداء بشكل كبير، مما يسمح بدرجات حرارة أعلى بمقدار 300 درجة مئوية مقارنة بالهيدروجين الجاف.

يوفر بخار الماء (H2O) الموجود في الغاز الرطب مصدرًا للأكسجين. وهذا يسمح لطبقة السيليكا الواقية بإعادة التشكيل جزئيًا، مما يعاكس التأثير المختزل للهيدروجين ويتيح التشغيل عند درجات حرارة أعلى.

خطر درجة الحرارة المنخفضة الحاسم: "آفة MoSi2"

أحد أهم القيود المفروضة على عناصر MoSi2 هو نمط فشل غير بديهي يحدث عند درجات حرارة منخفضة إلى متوسطة، ويُعرف باسم "الآفة" (pest).

ما هي آفة MoSi2؟

آفة MoSi2 هي شكل من أشكال التدهور التأكسدي السريع الذي يتسبب في تفكك مادة العنصر إلى مسحوق ناعم.

هذه الظاهرة ليست فشلاً في درجات الحرارة العالية ولكنها تحلل كيميائي محدد يحدث ضمن نافذة درجة حرارة معينة.

متى تحدث؟

يحدث تدهور الآفة في نطاق درجة حرارة حرج، عادةً ما بين 400 درجة مئوية و 700 درجة مئوية (752 درجة فهرنهايت و 1292 درجة فهرنهايت).

إن إبقاء العناصر ضمن نطاق درجة الحرارة هذا لفترات طويلة، أو المرور عبره ببطء شديد، يعرضها لتدهور متسارع.

كيفية منعها

يتطلب المنع برمجة وحدة تحكم الفرن للمرور عبر نطاق 400 درجة مئوية - 700 درجة مئوية بأسرع ما يمكن أثناء التسخين والتبريد على حد سواء. يقلل هذا من وقت تعرض العنصر للظروف التي تسبب التآكل.

اتخاذ الخيار الصحيح لهدفك

يجب ضبط معايير التشغيل الخاصة بفرنك بناءً على المتطلبات المحددة لعمليتك مع احترام القيود الأساسية لعناصر التسخين.

- إذا كان تركيزك الأساسي هو تحقيق أقصى درجة حرارة مطلقة (تصل إلى 1800 درجة مئوية): يجب عليك تشغيل الفرن في غلاف جوي هوائي لضمان الحفاظ على طبقة السيليكا الواقية باستمرار.

- إذا كان تركيزك الأساسي هو تشغيل عملية في غلاف جوي خامل أو هيدروجيني: يجب عليك قبول درجة حرارة تشغيل قصوى أقل والتحكم بعناية في مستويات رطوبة الغاز لحماية العناصر.

- إذا كان تركيزك الأساسي هو زيادة العمر الافتراضي للعناصر: يجب عليك برمجة دورات الفرن للتسخين والتبريد بسرعة عبر نطاق 400 درجة مئوية - 700 درجة مئوية لتجنب تدهور "آفة MoSi2".

من خلال فهم هذه الحدود الحرارية والجوية، يمكنك تسخير إمكانيات درجات الحرارة العالية لعناصر MoSi2 بفعالية مع ضمان تشغيل موثوق للفرن.

جدول ملخص:

| العامل | حد درجة الحرارة / النطاق | التفاصيل الرئيسية |

|---|---|---|

| درجة الحرارة القصوى في الهواء | تصل إلى 1800 درجة مئوية | يتطلب جوًا مؤكسدًا لطبقة السيليكا الواقية |

| درجة الحرارة القصوى في غاز خامل | تصل إلى 1700 درجة مئوية | انخفاض بسبب نقص الأكسجين لتجديد الطبقة |

| درجة الحرارة القصوى في الهيدروجين | تختلف | يقلل H2 الجاف من الحد؛ يسمح H2 الرطب بزيادة تصل إلى 300 درجة مئوية |

| نطاق تدهور الآفة | 400 درجة مئوية إلى 700 درجة مئوية | يحدث أكسدة سريعة؛ يتطلب تسخين/تبريد سريع |

أطلق العنان للدقة والموثوقية مع أفران KINTEK ذات درجات الحرارة العالية

هل تعاني من قيود درجة الحرارة أو تدهور العناصر في مختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة مصممة خصيصًا لاحتياجاتك. تم تصميم مجموعتنا من المنتجات - بما في ذلك أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD - لأداء فائق يصل إلى 1800 درجة مئوية. بفضل إمكانيات التخصيص العميق القوية، نضمن توافقًا دقيقًا مع متطلباتك التجريبية الفريدة، سواء كنت تعمل في الهواء أو الغاز الخامل أو أجواء الهيدروجين.

لا تدع أعطال عناصر التسخين تعيقك - اتصل بنا اليوم لمناقشة كيف يمكن لحلول الأفران عالية الحرارة لدينا أن تعزز كفاءة مختبرك، وتطيل عمر المعدات، وتقدم نتائج متسقة!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية