في جوهره، تنبع ملاءمة الجرافيت كعنصر تسخين من نقطة التسامي العالية للغاية، والتوصيل الحراري العالي، ومستوى المقاومة الكهربائية الذي يولد الحرارة بفعالية. تسمح له هذه الخصائص بالعمل بشكل موثوق في درجات حرارة تتجاوز بكثير حدود معظم المعادن، شريطة استخدامه في بيئة غير مؤكسدة مثل فرن تفريغ أو فرن غاز خامل.

الجرافيت ليس مادة تسخين مثالية عالميًا؛ إنه مادة متخصصة. يعتمد أداؤه الاستثنائي في درجات الحرارة القصوى كليًا على كونه محميًا من الأكسجين، مما يجعله الخيار الأول لأفران التفريغ والغاز الخامل ولكنه غير مناسب للتسخين في الهواء الطلق.

الخصائص الحرارية والكهربائية الأساسية للجرافيت

لفهم سبب استخدام الجرافيت في التطبيقات الصعبة مثل تلبيد المعادن ولحام النحاس، يجب أن ننظر إلى مزيجه الفريد من الخصائص.

استقرار استثنائي في درجات الحرارة العالية

لا ينصهر الجرافيت عند الضغط الجوي؛ بدلاً من ذلك، يتسامى (يتحول من الحالة الصلبة مباشرة إلى غاز) عند درجة حرارة عالية بشكل لا يصدق، حوالي 3650 درجة مئوية (6600 درجة فهرنهايت).

يتيح هذا الاستقرار الحراري لعناصر تسخين الجرافيت العمل في بيئات من شأنها أن تذيب أو تدمر العناصر المعدنية التقليدية.

توصيل حراري عالٍ

يُظهر الجرافيت توصيلًا حراريًا عاليًا، مما يعني أنه ينقل الحرارة بكفاءة عالية جدًا.

هذه الخاصية حاسمة لضمان توزيع موحد لدرجة الحرارة داخل الفرن، ومنع النقاط الساخنة والسماح بالتسخين السريع والمتساوي للمادة التي تتم معالجتها.

مقاومة كهربائية قابلة للاستخدام

على الرغم من أن الجرافيت موصل كهربائي جيد، إلا أن مقاومته أعلى بكثير من مقاومة المعادن مثل النحاس.

هذه المقاومة المتوسطة هي ميزة رئيسية. إنها منخفضة بما يكفي للسماح بتدفق التيار بسهولة ولكنها عالية بما يكفي لتوليد حرارة كبيرة من خلال المقاومة (تسخين جول) دون الحاجة إلى تصميمات عناصر كبيرة أو معقدة يصعب إدارتها.

معامل تمدد حراري منخفض (CTE)

يتمدد الجرافيت وينكمش قليلاً جدًا عند التسخين والتبريد. يمنحه هذا التمدد الحراري المنخفض مقاومة ممتازة للصدمات الحرارية.

أثناء دورات درجات الحرارة السريعة، يمكن أن تتشقق العناصر ذات معامل التمدد الحراري العالي أو تنكسر بسبب الإجهاد الداخلي. يقلل استقرار الجرافيت من هذا الخطر، مما يساهم في عمر خدمة أطول في العمليات الدورية الصعبة.

فهم المفاضلات الحاسمة

لا يوجد مادة مثالية. تتوازن نقاط القوة الفريدة للجرافيت مع قيود كبيرة تحدد أين وكيف يمكن استخدامه.

نقطة الضعف: الأكسدة

أهم ضعف في الجرافيت هو مقاومته الضعيفة للأكسدة.

في وجود الهواء (الأكسجين)، يبدأ الجرافيت في الأكسدة والتدهور في درجات حرارة منخفضة تصل إلى 450 درجة مئوية (842 درجة فهرنهايت). هذا يجعله غير مناسب تمامًا للتطبيقات ذات درجات الحرارة العالية في الغلاف الجوي المفتوح. يقتصر استخدامه على أفران التفريغ أو الأفران المليئة بغاز خامل مثل الأرجون أو النيتروجين.

الخصائص الميكانيكية: القوة مقابل الهشاشة

يتمتع الجرافيت بقوة ضغط عالية ولكنه مادة هشة، مما يعني أنه يفتقر إلى المتانة.

على عكس سبائك عناصر التسخين المعدنية، لا يمكن سحب الجرافيت إلى سلك أو تشكيله بسهولة. يجب تشغيل العناصر بعناية من كتل صلبة كبيرة من الجرافيت، مما يؤثر على تعقيد وتكلفة التصميم النهائي.

قرار الجرافيت مقابل كربيد السيليكون (SiC)

عند اختيار عنصر تسخين غير معدني، فإن البديل الأكثر شيوعًا هو كربيد السيليكون (SiC).

يوفر كربيد السيليكون أيضًا توصيلًا حراريًا عاليًا ومقاومة ممتازة للصدمات الحرارية. ومع ذلك، فإن ميزته الرئيسية هي مقاومته الفائقة للأكسدة، مما يسمح له بالعمل في درجات حرارة عالية في الهواء. وهذا يجعل كربيد السيليكون الخيار الافتراضي للتطبيقات التي لا يمكن إجراؤها في الفراغ.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار مادة عنصر التسخين الصحيحة مطابقة خصائصها مباشرة مع بيئة التشغيل وأهداف الأداء لعمليتك.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة قصوى (>2000 درجة مئوية) في بيئة فراغ أو غاز خامل: الجرافيت هو الخيار الأفضل وغالبًا الوحيد القابل للتطبيق بسبب نقطة التسامي التي لا مثيل لها.

- إذا كان تركيزك الأساسي هو التسخين في درجات حرارة عالية في بيئة الهواء الطلق: كربيد السيليكون (SiC) هو المادة المطلوبة بسبب قدرته المتأصلة على مقاومة الأكسدة.

- إذا كان تركيزك الأساسي هو مرونة التصميم والتسخين في درجات حرارة منخفضة (عادةً <1400 درجة مئوية) في الهواء: غالبًا ما تكون السبائك المعدنية المرنة مثل FeCrAl (على سبيل المثال، Kanthal) هي الحل الأكثر عملية وفعالية من حيث التكلفة.

في النهاية، يتعلق اختيار عنصر التسخين الصحيح بفهم البيئة أولاً والمادة ثانيًا.

جدول ملخص:

| الخاصية | القيمة / السمة | الفائدة الرئيسية لعناصر التسخين |

|---|---|---|

| نقطة التسامي | ~3650 درجة مئوية (6600 درجة فهرنهايت) | تمكين التشغيل في درجات حرارة قصوى حيث تذوب المعادن. |

| التوصيل الحراري | عالي | يضمن تسخينًا سريعًا وموحدًا ويمنع النقاط الساخنة. |

| المقاومة الكهربائية | متوسطة (أعلى من المعادن) | توليد الحرارة بكفاءة عبر تسخين جول دون الحاجة إلى تصميمات معقدة. |

| التمدد الحراري (CTE) | منخفض | يوفر مقاومة ممتازة للصدمات الحرارية لعمر خدمة طويل. |

| مقاومة الأكسدة | ضعيفة (تتدهور فوق 450 درجة مئوية في الهواء) | يحد من الاستخدام في بيئات التفريغ أو الغاز الخامل. |

هل تحتاج إلى حل تسخين موثوق للعمليات ذات درجات الحرارة القصوى؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغاز الخامل، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لعناصر تسخين الجرافيت وأنظمة الأفران لدينا تعزيز تطبيقاتك ذات درجات الحرارة العالية في بيئات التفريغ أو الغاز الخامل.

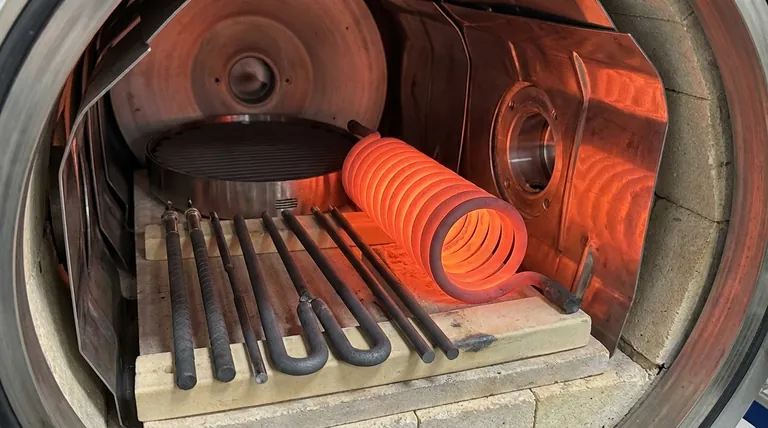

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية