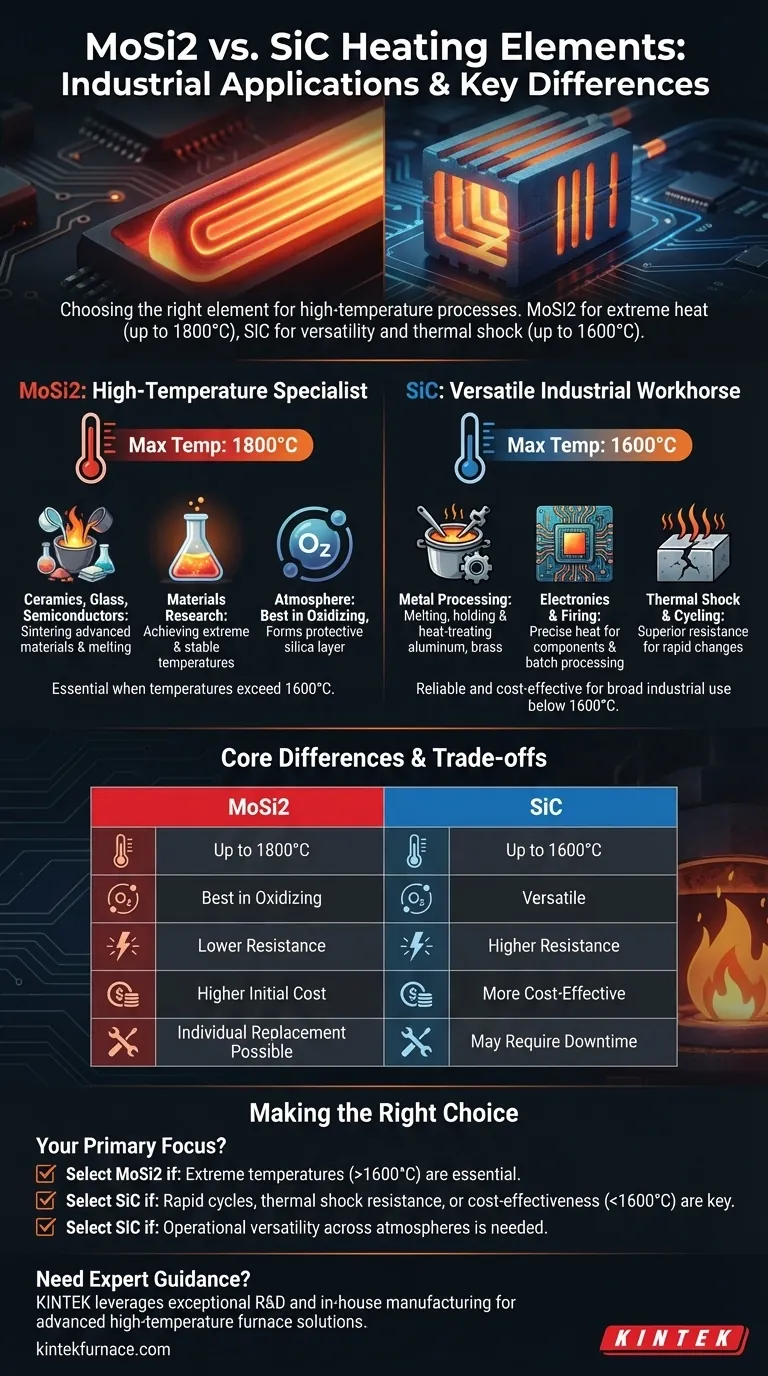

في البيئات الصناعية، يتم اختيار عناصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi2) وكربيد السيليكون (SiC) لتطبيقات درجات الحرارة العالية المتميزة. يُستخدم MoSi2 بشكل أساسي لعمليات درجات الحرارة القصوى، مثل تلبيد السيراميك وصهر الزجاج. يعمل SiC كعنصر متعدد الاستخدامات في مجموعة واسعة من التطبيقات مثل معالجة المعادن وتصنيع الإلكترونيات، خاصة عندما تظل درجات الحرارة أقل من 1600 درجة مئوية.

يعتمد الاختيار بين MoSi2 و SiC بشكل أساسي على الحد الأقصى لدرجة حرارة التشغيل والظروف الجوية. يعتبر MoSi2 هو المتخصص لدرجات الحرارة الأعلى (تصل إلى 1800 درجة مئوية) في البيئات المؤكسدة، بينما يوفر SiC تنوعًا أكبر ومقاومة للصدمات الحرارية عند درجات حرارة أقل نسبيًا.

MoSi2: متخصص درجات الحرارة العالية

تتميز عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) بقدرتها على العمل بشكل موثوق في درجات الحرارة القصوى. تكمن فعاليتها في تكوين طبقة زجاج السيليكا الواقية في الأجواء المؤكسدة.

التطبيق الرئيسي: السيراميك والزجاج وأشباه الموصلات

يعد MoSi2 العنصر المفضل عندما تقترب درجات حرارة العملية من 1600 درجة مئوية أو تتجاوزها. وهذا يجعله ضروريًا لتلبيد السيراميك المتقدم، وصهر الزجاج المتخصص، ومراحل معينة من إنتاج أشباه الموصلات.

تضمن قدرته على الحفاظ على الاستقرار عند درجات الحرارة العالية هذه جودة المنتج واتساق العملية حيث تفشل المواد الأخرى.

التطبيق الرئيسي: أبحاث المواد

في أفران المختبرات والبحث والتطوير، يعد تحقيق درجات حرارة عالية ومستقرة أمرًا بالغ الأهمية لتطوير واختبار مواد جديدة. توفر عناصر MoSi2 الحرارة اللازمة لهذه البيئة الصعبة.

SiC: عنصر العمل الصناعي متعدد الاستخدامات

تحظى عناصر كربيد السيليكون (SiC) بتقدير كبير لقوتها الميكانيكية الممتازة، والتوصيل الحراري العالي، ومقاومة الصدمات الحرارية. إنها خيار موثوق وغالبًا ما يكون أكثر فعالية من حيث التكلفة لمجموعة واسعة من العمليات الصناعية.

التطبيق الرئيسي: معالجة المعادن والمعالجة الحرارية

يُستخدم SiC على نطاق واسع في الأفران لصهر وصب ومعالجة المعادن مثل الألومنيوم والنحاس الأصفر حراريًا. إن متانته وتوزيع الحرارة المتسق مثاليان لبيئات الصناعات الثقيلة والمتطلبة هذه.

التطبيق الرئيسي: عمليات الإلكترونيات والحرق

في تصنيع المكونات الإلكترونية وحرق السيراميك والزجاج العام، يوفر SiC حرارة دقيقة وموثوقة. إن قدرته على التعامل مع دورات التسخين والتبريد السريعة تجعله فعالًا بشكل خاص لمعالجة الدُفعات.

فهم الاختلافات الأساسية

يتطلب اختيار العنصر الصحيح تجاوز اسم التطبيق وتحليل متطلبات العملية الأساسية. تحدد الخصائص المادية لـ MoSi2 و SiC حالات الاستخدام المثالية لهما.

درجة حرارة التشغيل: العامل الحاسم الأساسي

أهم فرق هو الحد الأقصى لدرجة الحرارة. يمكن لعناصر MoSi2 العمل في الهواء عند درجات حرارة تصل إلى 1800 درجة مئوية (3272 درجة فهرنهايت).

تتمتع عناصر SiC بحد أقصى لدرجة حرارة تشغيل أقل، عادة حوالي 1600 درجة مئوية (2912 درجة فهرنهايت). لأي عملية تعمل دون هذا الحد، يعد SiC مرشحًا قابلاً للتطبيق.

الظروف الجوية

يعمل MoSi2 بشكل أفضل في الأجواء المؤكسدة، حيث يشكل طبقة زجاج الكوارتز الواقية. قد يؤدي استخدامه في الأجواء المختزلة إلى تدهور.

في المقابل، يعتبر SiC أكثر تنوعًا ويمكن استخدامه عبر أجواء مختلفة، مما يوفر مرونة أكبر في تصميم العملية.

الصدمة الحرارية والدورات الحرارية

يُظهر SiC مقاومة فائقة للصدمات الحرارية بسبب الموصلية الحرارية العالية والقوة الميكانيكية. وهذا يجعله مثاليًا للتطبيقات التي تتطلب عمليات بدء أو إيقاف سريعة أو تغييرات متكررة في درجة الحرارة.

فهم المفاضلات

يجب أن يوازن القرار الموضوعي أيضًا بين التكلفة والصيانة والقيود التشغيلية.

التكلفة الأولية مقابل درجة الحرارة المطلوبة

بالنسبة للتطبيقات التي تعمل بأقل من 1600 درجة مئوية، غالبًا ما يكون SiC هو الحل الأكثر فعالية من حيث التكلفة. لا يتم تبرير التكلفة المتميزة لـ MoSi2 إلا عندما تكون قدراته على درجات الحرارة الأعلى ضرورية.

صيانة العنصر وعمره الافتراضي

تتمثل الميزة العملية لـ MoSi2 في أنه غالبًا ما يمكن استبدال العناصر الفردية التالفة دون الحاجة إلى إيقاف تشغيل الفرن لإعادة بناء كاملة. قد تتطلب عناصر SiC، لكونها أكثر صلابة هيكليًا، وقت تعطل أكبر للاستبدال.

اتخاذ الخيار الصحيح لعمليتك

اعتمد قرارك على المتطلبات المحددة وغير القابلة للتفاوض لتطبيق التسخين الصناعي الخاص بك.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجات الحرارة الممكنة (أعلى من 1600 درجة مئوية): اختر MoSi2 لأدائه الذي لا مثيل له في الحرارة الشديدة.

- إذا كان تركيزك الأساسي هو دورات التسخين السريعة أو مقاومة الصدمات الحرارية: اختر SiC لخصائصه الميكانيكية والحرارية الفائقة في البيئات الديناميكية.

- إذا كان تركيزك الأساسي هو فعالية التكلفة للتطبيقات التي تقل عن 1600 درجة مئوية: يوفر SiC عادةً أفضل توازن بين الأداء والقيمة.

- إذا كان تركيزك الأساسي هو التنوع التشغيلي عبر الأجواء المختلفة: يوفر SiC مرونة أكبر مقارنة بـ MoSi2 المعتمد على الأكسجين.

من خلال مواءمة متطلبات التشغيل المحددة الخاصة بك مع الخصائص الأساسية لكل مادة، يمكنك اختيار عنصر التسخين الأكثر موثوقية وكفاءة لعمليتك الصناعية.

جدول ملخص:

| الميزة | عناصر التسخين MoSi2 | عناصر التسخين SiC |

|---|---|---|

| الحد الأقصى لدرجة حرارة التشغيل | تصل إلى 1800 درجة مئوية | تصل إلى 1600 درجة مئوية |

| التطبيقات الرئيسية | تلبيد السيراميك، صهر الزجاج، أشباه الموصلات، أبحاث المواد | معالجة المعادن، الإلكترونيات، عمليات الحرق |

| مدى ملاءمة الجو | الأفضل في الأجواء المؤكسدة | متنوع عبر الأجواء المختلفة |

| مقاومة الصدمات الحرارية | أقل | أعلى |

| اعتبار التكلفة | تكلفة أعلى، مبررة لدرجات الحرارة القصوى | أكثر فعالية من حيث التكلفة عند أقل من 1600 درجة مئوية |

هل تحتاج إلى إرشاد خبير لاختيار عنصر التسخين المثالي لعمليتك الصناعية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة لدرجات الحرارة العالية مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعة منتجاتنا أفران الصناديق، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، مع قدرات تخصيص عميقة قوية لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تعمل في مجال السيراميك أو الزجاج أو المعادن أو الإلكترونيات، يمكننا المساعدة في تحسين تطبيقات التسخين الخاصة بك لتحقيق الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم تحدياتك المتعلقة بدرجات الحرارة العالية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة