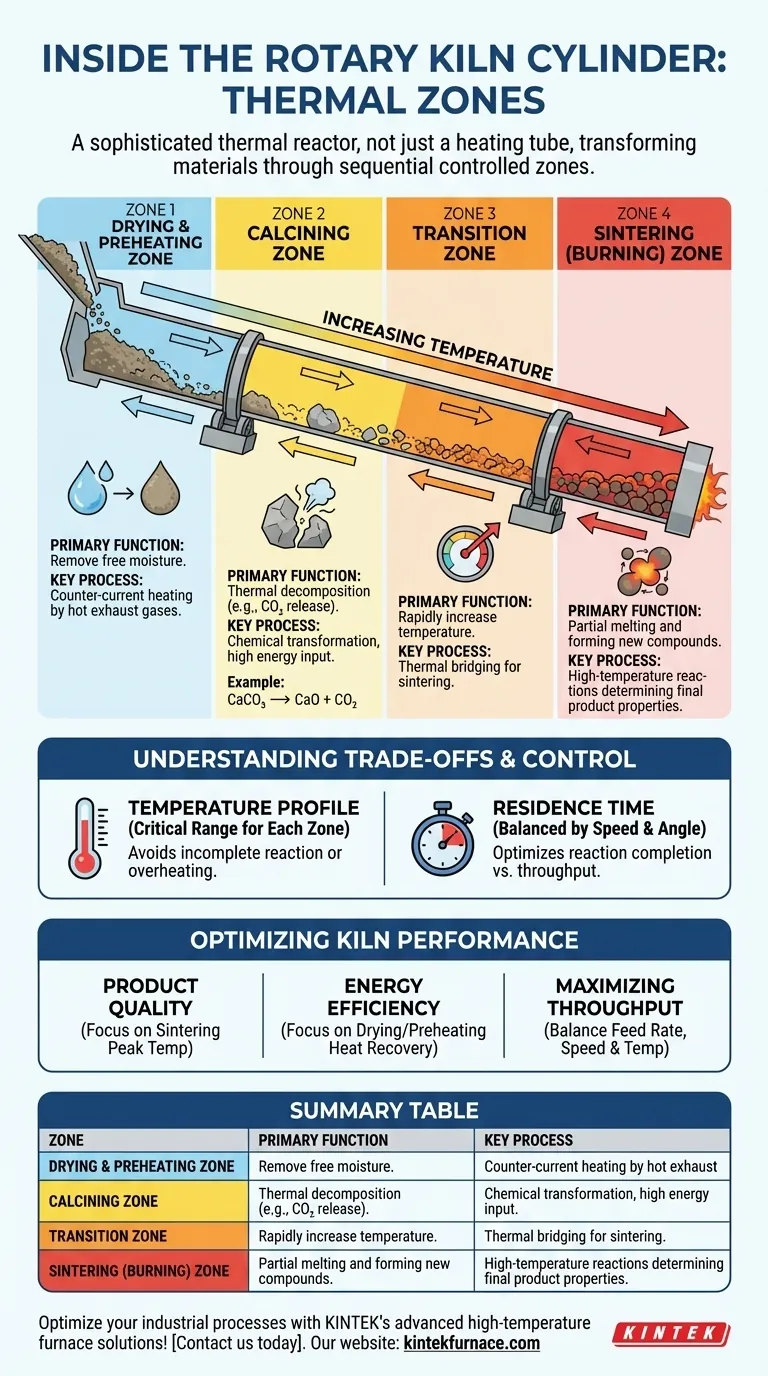

في جوهره، تم تصميم الفرن الدوار بأقسام حرارية مميزة لتحويل المواد الخام بشكل منهجي. المناطق الأساسية، المرتبة بالتتابع على طول الأسطوانة، هي منطقة التجفيف والتسخين المسبق، منطقة التكليس، منطقة الانتقال، ومنطقة التلبيد (أو الحرق). تؤدي كل مرحلة مهمة فيزيائية أو كيميائية محددة مطلوبة لإنشاء المنتج النهائي.

الفرن الدوار ليس مجرد أنبوب ساخن يدور. إنه مفاعل حراري متطور حيث تنتقل المواد عبر سلسلة من مناطق درجة الحرارة المتحكم بها بعناية، كل منها مصمم لإحداث تغيير محدد وضروري. فهم هذا التسلسل هو المفتاح للتحكم في العملية برمتها.

الرحلة عبر الفرن: تحليل منطقة بمنطقة

عندما تدخل المادة الطرف المرتفع للفرن المائل، تبدأ رحلة بطيئة، متدحرجة نحو مصدر الحرارة عند الطرف السفلي. هذه الرحلة هي عملية منسقة بعناية مقسمة إلى مناطق وظيفية مميزة.

المنطقة 1: منطقة التجفيف والتسخين المسبق

هذا هو القسم الأول الذي تصادفه المواد الخام. غرضه الأساسي هو إزالة أي رطوبة حرة من المادة المغذية.

بينما تتدحرج المادة إلى الأمام، يتم تسخينها بواسطة غازات العادم الساخنة التي تنتقل في الاتجاه المعاكس من منطقة الاحتراق. هذا التدفق المعاكس يرفع درجة حرارة المادة بكفاءة، مما يهيئها للتفاعلات الكيميائية القادمة.

المنطقة 2: منطقة التكليس

بمجرد تسخينها مسبقًا، تدخل المادة منطقة التكليس، حيث يحدث أول تحول كيميائي رئيسي. يشير مصطلح التكليس إلى التحلل الحراري للمادة، غالبًا عن طريق طرد مكون مثل ثاني أكسيد الكربون (CO₂).

على سبيل المثال، في إنتاج الأسمنت، هذا هو المكان الذي يتم فيه تحويل الحجر الجيري (CaCO₃) إلى جير (CaO) عن طريق إطلاق CO₂. هذه خطوة تتطلب طاقة مكثفة وتتطلب مدخلًا حراريًا كبيرًا ومستمرًا.

المنطقة 3: منطقة الانتقال

تعمل منطقة الانتقال كجسر حراري. بينما قد تستمر بعض التفاعلات البسيطة، فإن وظيفتها الرئيسية هي زيادة درجة حرارة المادة بسرعة من مستويات التكليس إلى درجات الحرارة الأعلى بكثير المطلوبة للتلبيد.

يعد التحكم الصحيح في هذه المنطقة أمرًا حاسمًا لضمان إعداد المادة بشكل كافٍ للمرحلة النهائية ذات درجة الحرارة العالية دون تسخينها الزائد قبل الأوان.

المنطقة 4: منطقة التلبيد

تُعرف أيضًا باسم منطقة الاحتراق، وهي الجزء الأكثر سخونة في الفرن. هنا، تصل المادة إلى ذروة درجة حرارتها، مما يتسبب في ذوبانها جزئيًا وتكوين مركبات معدنية جديدة من خلال عملية تسمى التلبيد أو التكنيس.

تتحدد الخصائص النهائية للمنتج، مثل القوة في كلنكر الأسمنت، من خلال التفاعلات الكيميائية التي تحدث في هذه المنطقة. ثم تخرج المادة من الفرن إلى مبرد لتصلب هيكلها المشكل حديثًا.

فهم المفاضلات والتحكم

مجرد معرفة المناطق لا يكفي؛ يعتمد النجاح التشغيلي على إدارة التفاعل بينها. الفرن نظام ديناميكي حيث يؤثر التغيير في منطقة واحدة على جميع المناطق الأخرى.

الدور الحاسم للملامح الحرارية

لكل منطقة نطاق درجة حرارة مثالي يجب الحفاظ عليه. تم تجهيز الأفران بأجهزة تحكم في درجة الحرارة يمكن ضبطها بشكل منفصل لإدارة المدخل الحراري على طولها.

يمكن أن يؤدي ملف درجة الحرارة غير الصحيح إلى تفاعل غير مكتمل، أو طاقة مهدرة، أو منتج نهائي تالف. على سبيل المثال، تؤدي الحرارة غير الكافية في منطقة التكليس إلى تحويل غير مكتمل، بينما يمكن أن تؤدي الحرارة الزائدة في منطقة التلبيد إلى إنشاء مادة غير تفاعلية، مفرطة الاندماج.

موازنة وقت الإقامة

يعد وقت الإقامة—مقدار الوقت الذي تقضيه المادة داخل الفرن—مهمًا تمامًا مثل درجة الحرارة. يتم التحكم فيه عن طريق سرعة دوران الفرن وزاوية ميله.

يؤدي إبطاء الدوران إلى زيادة وقت الإقامة، مما يمنح التفاعلات مزيدًا من الوقت لإكمالها، ولكنه يقلل أيضًا من الإنتاجية. إن إيجاد التوازن الأمثل بين درجة الحرارة ووقت الإقامة هو تحدٍ أساسي في تشغيل الفرن.

تحسين أداء الفرن لهدفك

ستعتمد استراتيجيتك التشغيلية على ما إذا كانت أولويتك هي الجودة أو الكفاءة أو الإنتاجية. يتيح لك فهم وظيفة كل منطقة إجراء تعديلات مستهدفة.

- إذا كان تركيزك الأساسي على جودة المنتج: تأكد من وجود ملف حراري مستقر وصحيح، مع إيلاء أقصى اهتمام لدرجات الحرارة القصوى في منطقة التلبيد.

- إذا كان تركيزك الأساسي على كفاءة الطاقة: قم بتحسين منطقة التجفيف والتسخين المسبق لزيادة استعادة الحرارة من غاز العادم إلى أقصى حد، مما يضمن دخول المادة إلى منطقة التكليس ساخنة قدر الإمكان.

- إذا كان تركيزك الأساسي على زيادة الإنتاجية إلى أقصى حد: وازن بعناية بين الزيادات في معدل التغذية وتعديلات سرعة الدوران ودرجة الحرارة لضمان التكليس الكامل دون زيادة تحميل النظام.

يبدأ إتقان عملية الفرن الدوار بالنظر إليه كسلسلة من المراحل الحرارية المترابطة، وليس كغرفة تسخين واحدة.

جدول الملخص:

| المنطقة | الوظيفة الأساسية | العملية الرئيسية |

|---|---|---|

| التجفيف والتسخين المسبق | إزالة الرطوبة وتسخين المادة مسبقًا | التسخين بالتيار المعاكس |

| التكليس | التحلل الحراري للمواد (مثل إطلاق CO₂) | التحول الكيميائي |

| الانتقال | زيادة درجة الحرارة بسرعة للتلبيد | الربط الحراري |

| التلبيد | تشكيل مركبات جديدة من خلال الذوبان الجزئي | تفاعلات درجات الحرارة العالية |

حسّن عملياتك الصناعية باستخدام حلول الأفران عالية الحرارة المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أفرانًا دوارة مخصصة وأنظمة أخرى مثل الأفران الكتمية، الأفران الأنبوبية، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة وجودة المنتج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهدافك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

يسأل الناس أيضًا

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة