يُعد التقشر في عناصر التسخين MoSi2 شكلاً من أشكال تدهور السطح الناجم عن تشغيلها في جو مختزل. تمنع هذه البيئة العنصر من تكوين طبقة جديدة واقية من ثاني أكسيد السيليكون (SiO2)، مما يؤدي إلى تقشر الطبقة الموجودة. يمكن معالجة ذلك عن طريق حرق العناصر بشكل دوري في جو مؤكسد لتجديد هذه الطبقة أو عن طريق اختيار عناصر ذات طبقة واقية أكثر سمكًا من البداية.

التقشر ليس مجرد تلف تجميلي؛ بل هو علامة على أن آلية الشفاء الذاتي الأساسية للعنصر قد تعرضت للخطر. يكمن مفتاح الموثوقية طويلة الأمد في إدارة جو الفرن لضمان الحفاظ على هذه الطبقة الواقية أو إعادة تشكيلها.

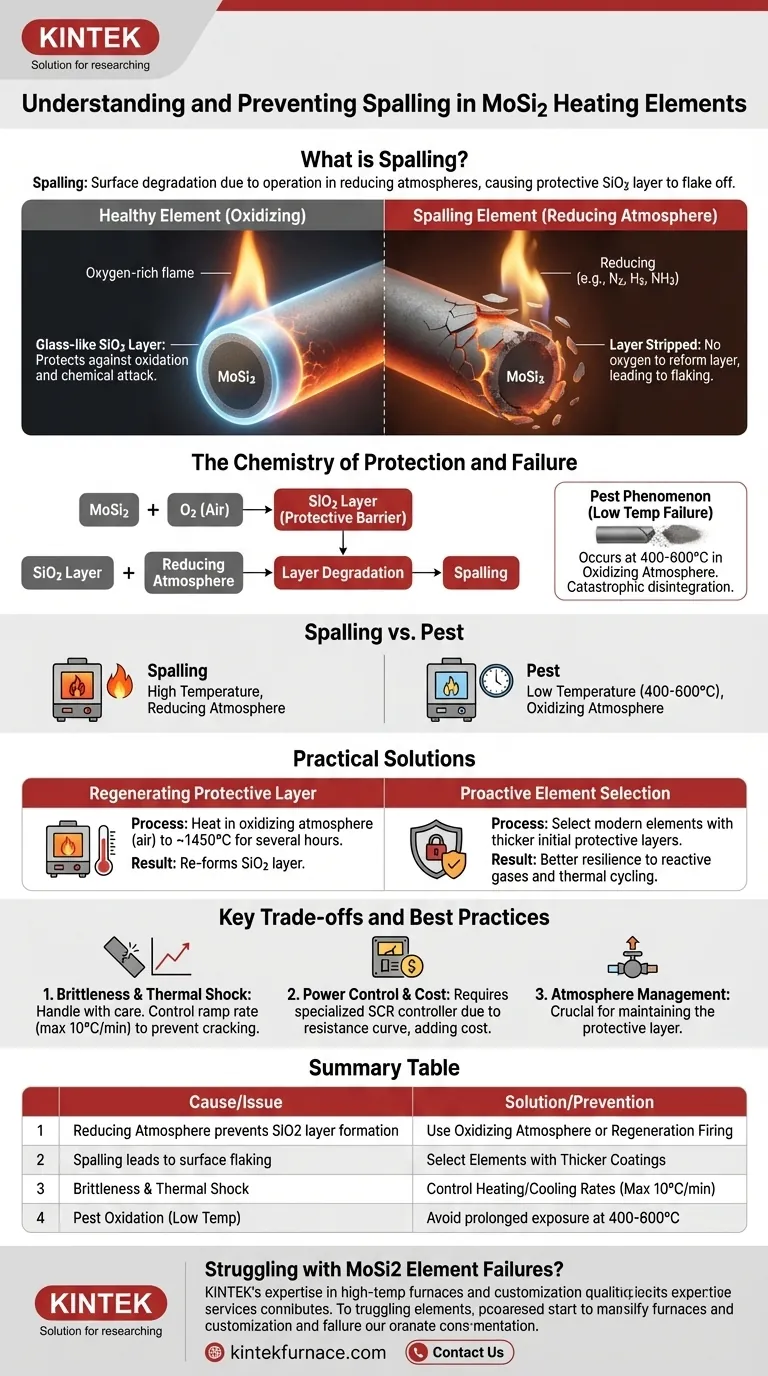

كيمياء الحماية والفشل

لفهم التقشر، يجب أولاً فهم كيفية عمل عنصر MoSi2 السليم. تعتمد الأداء المتميز للمادة في درجات الحرارة العالية على توازن كيميائي دقيق مع بيئتها.

طبقة SiO2 ذاتية الشفاء

ثنائي سيليسايد الموليبدينوم (MoSi2) هو مركب سيراميكي معدني. عند تسخينه في وجود الأكسجين (كما في الهواء)، فإنه يشكل طبقة رقيقة وغير مسامية من ثاني أكسيد السيليكون (SiO2) النقي على سطحه.

هذه الطبقة الزجاجية الشبيهة بـ SiO2 هي مفتاح طول عمر العنصر. إنها تعمل كحاجز قوي، يحمي مادة MoSi2 الأساسية من المزيد من الأكسدة والهجوم الكيميائي في درجات الحرارة القصوى.

كيف تسبب الأجواء المختزلة التقشر

الجو المختزل هو بيئة تفتقر إلى ما يكفي من الأكسجين الحر. تشمل الأمثلة الشائعة النيتروجين أو الهيدروجين أو الأمونيا المكسورة.

في ظل هذه الظروف، يمكن تجريد طبقة SiO2 الواقية كيميائيًا. والأهم من ذلك، بدون توفر الأكسجين، لا يمكن للعنصر "شفاء" نفسه عن طريق تكوين طبقة جديدة. يصبح السطح المكشوف بعد ذلك غير مستقر، مما يؤدي إلى التدهور والتقشر المعروف باسم التقشر.

ظاهرة الآفات: فشل ذو صلة

من الضروري التمييز بين التقشر ووضع فشل آخر يسمى أكسدة "الآفات". هذا هو تفكك كارثي للعنصر إلى مسحوق يحدث في درجات حرارة منخفضة، عادة ما بين 400 درجة مئوية و 600 درجة مئوية.

في حين أن التقشر هو مشكلة درجة حرارة عالية في الأجواء المختزلة، فإن الآفات هي فشل في درجة حرارة منخفضة في الأجواء المؤكسدة. كلاهما يؤكد على الأهمية المطلقة للتحكم في درجة الحرارة والجو.

حلول عملية لتدهور العناصر

يتضمن معالجة تدهور العنصر إجراءات تفاعلية واستباقية. يمكنك إما إصلاح الضرر بعد حدوثه أو اختيار عنصر أكثر قوة من البداية.

تجديد الطبقة الواقية

إذا أظهرت العناصر علامات التقشر بعد الاستخدام في جو مختزل، فغالبًا ما يمكن إعادة تشكيل طبقتها الواقية.

يتم ذلك من خلال حرق التجديد. تتضمن العملية تسخين العناصر في جو مؤكسد (هواء) إلى درجة حرارة عالية، غالبًا حوالي 1450 درجة مئوية، والاحتفاظ بها لعدة ساعات. يوفر هذا الحرارة والأكسجين اللازمين "لإعادة تزجيج" السطح واستعادة طبقة SiO2.

الوقاية الاستباقية من خلال اختيار العنصر

الحل الأكثر متانة هو اختيار عنصر مصمم لتطبيقك المحدد. تتوفر عناصر MoSi2 الحديثة مع طبقات واقية أولية أكثر سمكًا أو تركيبات متخصصة.

هذه العناصر المتقدمة أكثر مرونة للتعرض المتقطع للأجواء المختزلة وهي أكثر ملاءمة للعمليات الصعبة التي تنطوي على غازات تفاعلية أو دورات حرارية سريعة.

فهم المفاضلات في MoSi2

توفر عناصر MoSi2 قدرة حرارية استثنائية، ولكن استخدامها ينطوي على مفاضلات كبيرة يجب على كل مشغل فهمها لمنع الفشل.

الهشاشة المتأصلة والصدمة الحرارية

كمادة سيراميكية، فإن MoSi2 هش للغاية في درجة حرارة الغرفة. يجب التعامل مع العناصر بعناية فائقة أثناء التركيب والصيانة لتجنب الكسر.

وهي عرضة أيضًا للصدمة الحرارية. يمكن أن يؤدي التسخين أو التبريد السريع إلى إجهادات داخلية تؤدي إلى التكسير. يعد معدل التدرج المتحكم فيه، والذي يقتصر غالبًا على 10 درجات مئوية في الدقيقة كحد أقصى، أمرًا ضروريًا لمنع هذا النوع من الفشل الميكانيكي.

التحكم في الطاقة والتكلفة

تتمتع عناصر MoSi2 بمنحنى مقاومة كهربائية فريد. لديها مقاومة منخفضة جدًا في درجة حرارة الغرفة، والتي تزداد بشكل كبير مع ارتفاع درجة حرارتها.

تتطلب هذه الخاصية وحدة تحكم طاقة متخصصة، عادةً ما تكون SCR مقترنة بمحول خفض، لإدارة تيار بدء التشغيل الأولي العالي. تضيف هذه المعدات تكلفة وتعقيدًا كبيرين مقارنة بالأنظمة الخاصة بالعناصر المعدنية البسيطة.

كيفية تطبيق هذا على مشروعك

تعتمد استراتيجيتك لطول عمر العنصر بالكامل على ظروف التشغيل وأهداف الفرن الخاص بك.

- إذا كان تركيزك الأساسي هو التشغيل في درجات حرارة عالية في جو مؤكسد: تعتبر عناصر MoSi2 القياسية خيارًا ممتازًا، ولكن يجب عليك التحكم بصرامة في معدلات التسخين والتبريد لمنع الصدمة الحرارية.

- إذا كان تركيزك الأساسي هو المعالجة في جو مختزل أو تفاعلي: يجب عليك إما التخطيط لدورات تجديد دورية في الهواء أو الاستثمار في عناصر متخصصة وأكثر تكلفة مصممة لهذه الظروف.

- إذا كان تركيزك الأساسي هو التدوير المتكرر من درجة حرارة الغرفة: يجب عليك التأكد من أن العنصر يمر عبر نطاق درجة الحرارة المنخفضة "للآفات" (400-600 درجة مئوية) بأسرع ما تسمح به حدود التدرج لديك.

في نهاية المطاف، يعد فهم التفاعل بين الجو ودرجة الحرارة هو المفتاح لزيادة عمر وأداء عناصر التسخين MoSi2 لديك.

جدول ملخص:

| السبب/المشكلة | الحل/الوقاية |

|---|---|

| الجو المختزل يمنع تكوين طبقة SiO2 | استخدام جو مؤكسد أو حرق تجديد دوري |

| التقشر يؤدي إلى تقشر السطح | اختيار عناصر ذات طبقات واقية أكثر سمكًا |

| خطر الهشاشة والصدمة الحرارية | التحكم في معدلات التسخين/التبريد (10 درجات مئوية/دقيقة كحد أقصى) |

| أكسدة الآفات في درجات الحرارة المنخفضة | تجنب التعرض المطول في نطاق 400-600 درجة مئوية |

هل تعاني من فشل عناصر التسخين MoSi2 في مختبرك؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة بدقة - سواء كنت تتعامل مع التقشر أو الصدمة الحرارية أو تحديات التحكم في الجو. اتصل بنا اليوم لتعزيز كفاءة وموثوقية مختبرك بحلول مصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي