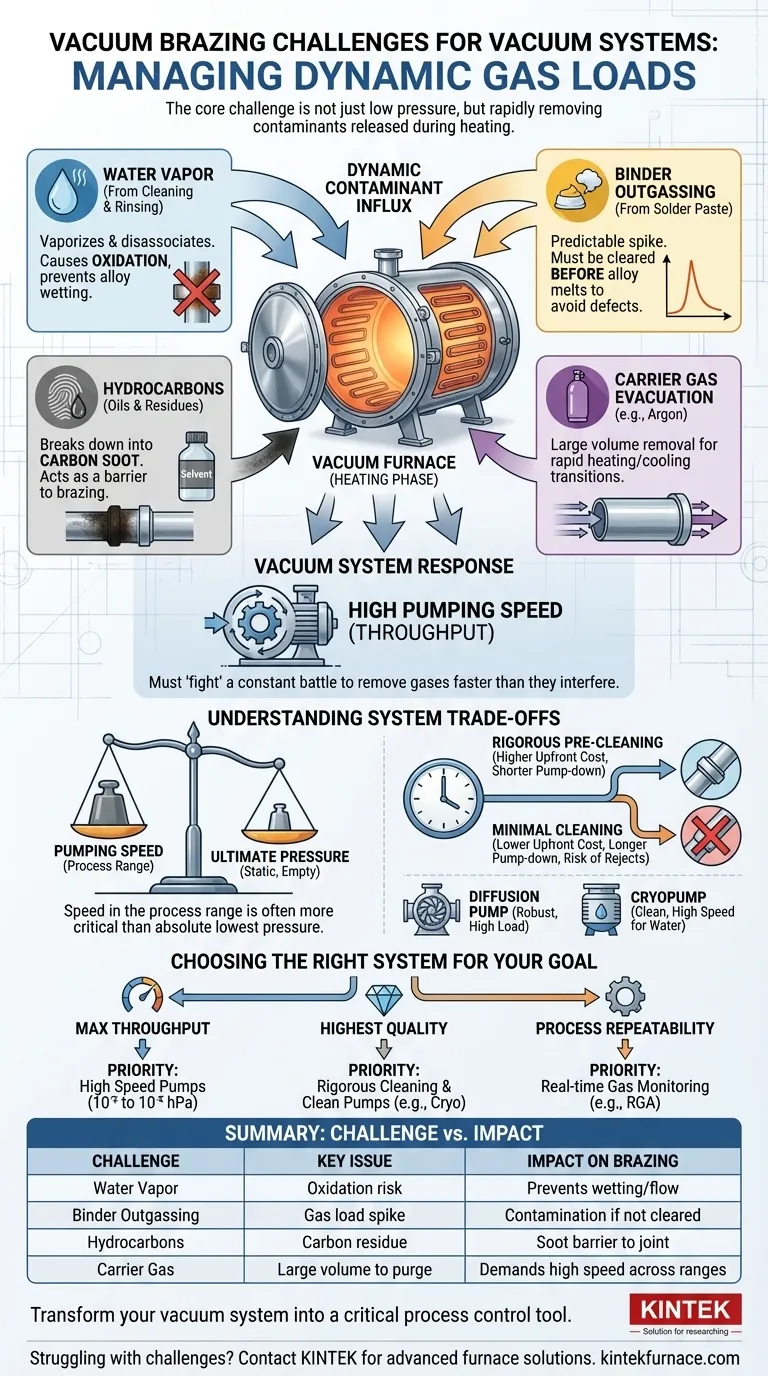

بالنسبة لنظام التفريغ، لا تقتصر التحديات الأساسية للحام الفراغي على الوصول إلى ضغط منخفض فحسب، بل على الإدارة الفعالة للأحمال الغازية الكبيرة التي تنبعث أثناء عملية التسخين. تتضمن هذه التحديات التعامل مع إزالة الغازات من المواد الرابطة للحام، وإزالة بخار الماء المتبقي من التنظيف، وتفريغ الهيدروكربونات، وتطهير الغازات الحاملة، وكل ذلك يتطلب نظامًا ذا سرعة ضخ عالية جدًا في نطاق التفريغ العالي.

التحدي الأساسي في اللحام الفراغي هو إدارة حمل الغاز الديناميكي. لا يُعرّف النظام الناجح بالضغط النهائي الذي يمكن أن يصل إليه في حالة فارغة وباردة، بل بقدرته على إزالة الملوثات المنبعثة من قطعة العمل بسرعة أثناء الدورة الحرارية.

التحدي الأساسي: تفريغ ديناميكي مقابل تفريغ ثابت

هناك مفهوم خاطئ شائع مفاده أن اللحام الفراغي يتطلب ببساطة فرنًا يمكنه الوصول إلى تفريغ عميق. الواقع أكثر تطلبًا بكثير.

العملية نفسها، وخاصة مرحلة التسخين، تُدخل الملوثات بنشاط إلى بيئة التفريغ. يجب على نظام التفريغ بالتالي خوض معركة مستمرة لإزالة هذه الغازات بسرعة أكبر من قدرتها على التداخل مع وصلة اللحام.

بخار الماء: العدو الخفي

غالبًا ما يتم تنظيف الأجزاء التي تدخل الفرن وشطفها بالماء. حتى الكميات المجهرية من بخار الماء المحبوس يمكن أن تكون مصدرًا رئيسيًا للتلوث.

عند التسخين، يتبخر هذا الماء، مما يزيد من ضغط الغرفة. والأهم من ذلك، أنه يمكن أن يتفكك إلى أكسجين وهيدروجين، مما سيؤدي بسهولة إلى أكسدة الأسطح المعدنية، مما يمنع سبيكة اللحام من التبلل والتدفق بشكل صحيح.

إزالة الغازات من المادة الرابطة: حمل الغاز المتوقع

تُورّد العديد من معادن حشو اللحام على شكل معجون، والذي يتضمن مادة رابطة عضوية لتثبيت مسحوق المعدن في مكانه.

صُممت هذه المواد الرابطة للاحتراق بالكامل خلال مرحلة التسخين الأولية لدورة اللحام. وهذا يخلق ارتفاعًا كبيرًا، ولكنه متوقع، في حمل الغاز يجب على نظام التفريغ التعامل معه بكفاءة لإزالة الملوثات قبل أن تذوب سبيكة اللحام.

الهيدروكربونات: بقايا التحضير

يمكن أن تترك الزيوت الناتجة عن التشغيل الآلي، أو بصمات الأصابع، أو مذيبات التنظيف طبقة رقيقة من الهيدروكربونات على أسطح الأجزاء.

مثل المواد الرابطة، تتبخر هذه المواد عند التسخين. إذا لم يتم ضخها بسرعة، يمكن أن تتحلل عند درجات حرارة عالية وترسب طبقة من الكربون، أو "السخام"، على أسطح الوصلات، مما يعمل كحاجز أمام اللحام.

تفريغ الغاز الحامل: الحاجة إلى التنوع

في بعض العمليات، يُستخدم غاز حامل خامل مثل الأرجون للتسخين بالحمل الحراري السريع أو للتبريد السريع في نهاية الدورة.

يجب أن يكون نظام التفريغ قادرًا على تفريغ هذا الحجم الكبير من الغاز بسرعة للانتقال بين الضغط الجوي ومرحلة التفريغ العالي في العملية. وهذا يتطلب إنتاجية عالية عبر نطاق ضغط واسع جدًا.

فهم مفاضلات النظام

يتضمن تحديد نظام تفريغ للحام موازنة الأولويات المتنافسة. فهم هذه المفاضلات هو مفتاح بناء عملية موثوقة.

سرعة الضخ مقابل الضغط النهائي

من الأهمية بمكان التمييز بين الضغط النهائي للمضخة وسرعة الضخ (أو الإنتاجية). قد تكون المضخة قادرة على الوصول إلى تفريغ عميق جدًا (على سبيل المثال، 10⁻⁸ هكتوباسكال) في غرفة نظيفة وفارغة، ولكنها تفتقر إلى السرعة للتعامل مع حمل غاز كبير عند ضغط العملية الفعلي (على سبيل المثال، 10⁻⁵ هكتوباسكال).

بالنسبة للحام، فإن سرعة الضخ العالية في نطاق ضغط العملية تكون دائمًا تقريبًا أكثر أهمية من أدنى ضغط مطلق يمكن للنظام تحقيقه.

التكلفة الحقيقية للنظافة

يتطلب الاستثمار في إجراءات التنظيف المسبق الصارمة وغرف التجميع النظيفة تكلفة ووقتًا مبدئيًا إضافيين.

ومع ذلك، يقلل هذا الاستثمار بشكل كبير من حمل التلوث داخل الفرن. وهذا يسمح بأوقات ضخ أقصر، وضغط أقل على نظام التفريغ، وعملية لحام أكثر قابلية للتكرار وعالية الجودة مع عدد أقل من الأجزاء المرفوضة.

اختيار نوع المضخة المناسب

تتعامل مضخات التفريغ المختلفة مع الغازات المختلفة بكفاءات متفاوتة. مضخات الانتشار قوية وتتعامل مع أحمال الغاز العالية بشكل جيد، ولكنها تنطوي على خطر رجوع الزيت إذا لم تُحبس بشكل صحيح.

توفر المضخات المبردة سرعات ضخ عالية للغاية لبخار الماء وهي نظيفة بطبيعتها، ولكن لديها سعة محدودة للغازات وتتطلب تجديدًا دوريًا. يعتمد الاختيار على الملوثات المحددة المتوقعة ومستوى النظافة المطلوب.

اتخاذ القرار الصحيح لهدفك

يعتمد تكوين نظام التفريغ المثالي لديك بشكل مباشر على هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية وأوقات دورة قصيرة: أعط الأولوية لنظام ضخ بأعلى سرعة ممكنة في نطاق 10⁻³ إلى 10⁻⁵ هكتوباسكال للتغلب على ارتفاعات إزالة الغازات بسرعة.

- إذا كان تركيزك الأساسي هو أعلى جودة ونقاء للوصلة: شدد على بروتوكولات التنظيف المسبق الصارمة واختر مضخة تفريغ عالية نظيفة بطبيعتها، مثل مضخة تبريد، للقضاء على أي خطر لتلوث الهيدروكربونات.

- إذا كان تركيزك الأساسي هو تكرار العملية والموثوقية: استثمر في أجهزة القياس لمراقبة حمل الغاز في الوقت الفعلي (على سبيل المثال، محلل الغاز المتبقي) لضمان أن كل دورة تتصرف بنفس الطريقة.

من خلال فهم ديناميكيات الغاز هذه، تحول نظام التفريغ من أداة بسيطة إلى أداتك الأكثر أهمية للتحكم في العملية.

جدول الملخص:

| التحدي | القضايا الرئيسية | التأثير على اللحام |

|---|---|---|

| بخار الماء | التحرر من التنظيف، خطر الأكسدة | يمنع تبلل وتدفق سبيكة اللحام |

| إزالة الغازات من المادة الرابطة | حمل الغاز من المواد الرابطة المعجونة أثناء التسخين | يتطلب إزالة سريعة لتجنب التلوث |

| الهيدروكربونات | البقايا من الزيوت أو المذيبات | يمكن أن ترسب الكربون، مما يعيق تكون الوصلة |

| تفريغ الغاز الحامل | الحاجة إلى تطهير الغازات الخاملة بسرعة | يتطلب سرعة ضخ عالية عبر نطاقات الضغط |

هل تواجه تحديات في اللحام الفراغي؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران التفريغ والجو المحكم وأنظمة CVD/PECVD. بفضل البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم تخصيصًا عميقًا لإدارة أحمال الغاز بدقة وتعزيز عملية اللحام لديك لتحقيق إنتاجية أعلى وجودة وصلات فائقة وقابلية تكرار. اتصل بنا اليوم لمناقشة كيف يمكن لأنظمتنا المصممة خصيصًا أن تحل احتياجات اللحام الفراغي الخاصة بك وتعزز أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف