بالنسبة للحام بالنحاس في الفراغ، تُستخدم مرافق التوصيف والاختبار الأساسية للتحقق من السلامة الميكانيكية والجودة المجهرية للوصلة النهائية. يتضمن ذلك مجموعة من الاختبارات المدمرة التي تقيس القوة والمتانة، بما في ذلك اختبار الشد، واختبار الصدمة بطريقة شاربي، واختبار الصلادة الكلية والمجهرية. تضمن هذه الطرق أن المكون الملحوم بالنحاس يفي بالمواصفات الهندسية الدقيقة المطلوبة لتطبيقه، مما يتحقق من أن عملية الربط لم تتسبب في أي نقاط ضعف أو تغييرات غير مقصودة في المواد.

المشكلة الأساسية ليست مجرد إدراج معدات الاختبار، بل فهم أن الاختبار هو التحقق النهائي والحاسم في عملية يتحدد فيها النجاح قبل وقت طويل من دخول الجزء إلى الفرن. يؤكد الاختبار الفعال أن التحكم الدقيق في تصميم الوصلة، والنظافة، والدورة الحرارية قد أنتج مكونًا موثوقًا به وقويًا.

لماذا يعتبر الاختبار ركيزة أساسية لنجاح اللحام بالنحاس

يُستخدم اللحام بالنحاس في الفراغ غالبًا في الصناعات عالية المخاطر مثل الطيران، والطب، والطاقة، حيث يمكن أن يكون لفشل المكونات عواقب وخيمة. الاختبار ليس مجرد فحص جودة؛ بل هو جزء أساسي من تطوير العملية، والاعتماد، وضمان الجودة المستمر.

متطلبات التطبيقات الحرجة

تعتمد تطبيقات مثل محركات التوربينات الغازية، وأنظمة الوقود والهيدروليك، ومكونات الأقمار الصناعية على اللحام بالنحاس في الفراغ لقدرته على إنشاء وصلات قوية ومحكمة التسرب بأقل قدر من التشوه. يجب أن تتحمل هذه المكونات درجات حرارة وضغوط واهتزازات قصوى. يوفر الاختبار الدليل الموضوعي على أن الوصلة الملحومة بالنحاس يمكنها تحمل ظروف الخدمة هذه.

من تطوير العملية إلى التحكم في الإنتاج

أثناء البحث والتطوير، تساعد مجموعة كاملة من الاختبارات المهندسين على تحسين المعايير مثل درجة حرارة الفرن، وأوقات الاحتفاظ، واختيار سبيكة الحشو. للإنتاج، يضمن الاختيار الاستراتيجي لهذه الاختبارات على أساس إحصائي أن تظل العملية مستقرة وتستمر في إنتاج أجزاء تلبي المعيار الأصلي الذي تم التحقق منه.

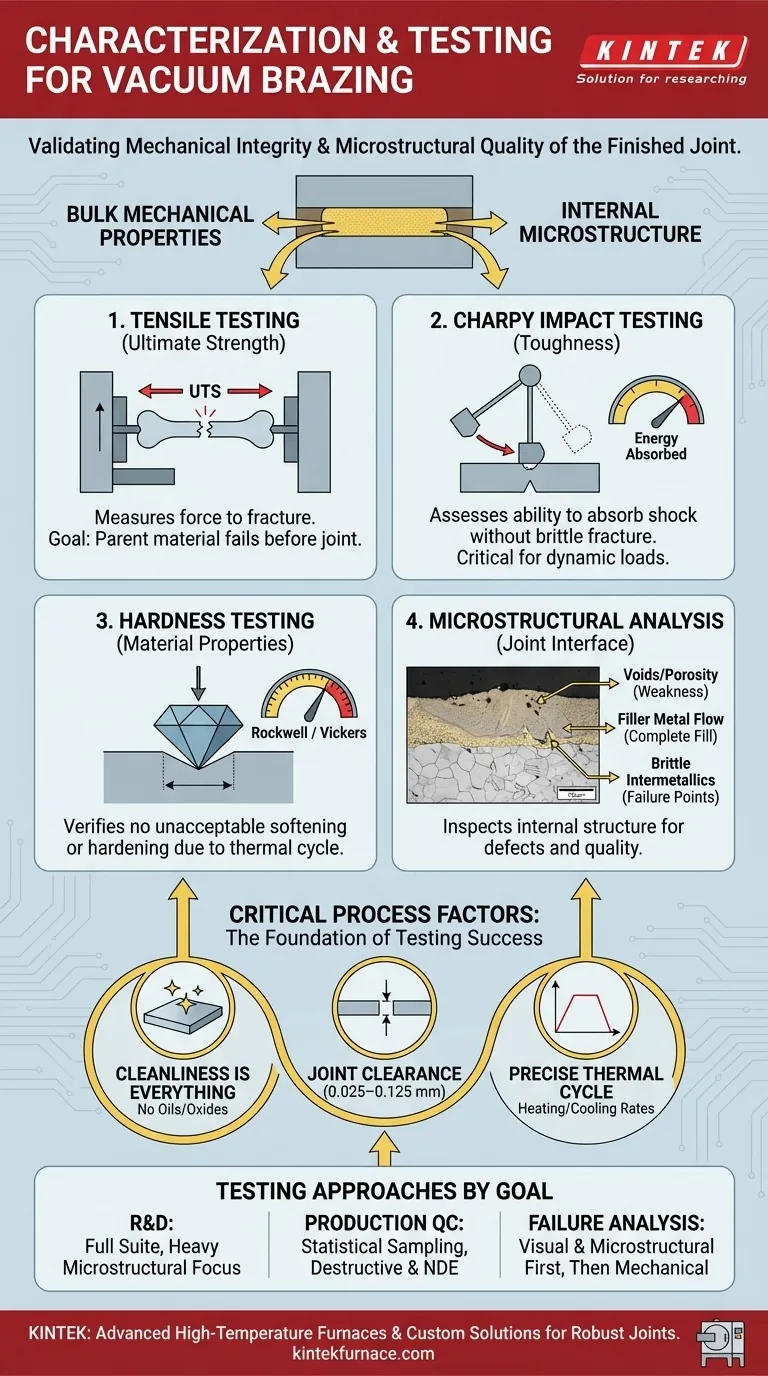

طرق التوصيف والاختبار الرئيسية

يمكن تقسيم الاختبارات المطلوبة إلى تلك التي تقيس الخصائص الميكانيكية الكلية للوصلة وتلك التي تفحص تركيبها الداخلي على المستوى المجهري.

اختبار الشد: قياس القوة القصوى

يتضمن اختبار الشد سحب عينة من الوصلة الملحومة بالنحاس حتى تنكسر. يقيس هذا بشكل مباشر مقاومة الشد القصوى (UTS) للوصلة. غالبًا ما يكون الهدف هو أن تفشل المادة الأصلية قبل أن تفشل وصلة اللحام بالنحاس، مما يثبت أن الوصلة ليست الحلقة الأضعف في التجميع.

اختبار الصدمة بطريقة شاربي: تقييم المتانة

يقيس اختبار شاربي قدرة المادة على امتصاص صدمة مفاجئة أو حمل صدمي دون كسر. تضرب بندول عينة مشقوقة من الوصلة الملحومة بالنحاس، وتشير الطاقة الممتصة أثناء الكسر إلى متانتها. هذا أمر بالغ الأهمية للمكونات التي قد تتعرض لقوى ديناميكية أو تعمل في درجات حرارة منخفضة حيث يمكن أن تصبح المواد هشة.

اختبار الصلادة: التحقق من خصائص المواد

يمكن للدورة الحرارية للحام بالنحاس أن تغير الصلادة—وبالتالي القوة ومقاومة التآكل—للمواد الأصلية بالقرب من الوصلة. يضغط اختبار الصلادة، باستخدام طرق مثل روكويل أو فيكرز، على جهاز قياس صغير في المادة. يتحقق هذا الاختبار من أن المعالجة الحرارية لم تؤد إلى تليين أو تصليد غير مقبول للمواد الأساسية.

التحليل المجهري: فحص واجهة الوصلة

يمكن القول إن هذا هو الشكل الأكثر إفادة للاختبار. يتم قطع مقطع عرضي من الوصلة الملحومة بالنحاس، وتلميعه، وحفره كيميائيًا للكشف عن هيكلها الداخلي تحت المجهر. يمكن لهذا التحليل الميتالوغرافي تحديد ما يلي:

- الفراغات أو المسامية: فجوات تضعف الوصلة ويمكن أن تسبب تسربات.

- تدفق معدن الحشو: يؤكد أن السبيكة قد ملأت بشكل صحيح كامل خلوص الوصلة.

- المركبات البينية الهشة: مركبات كيميائية غير مرغوب فيها يمكن أن تتشكل عند الواجهة بين معدن الحشو والمادة الأصلية، وتعمل كنقطة فشل شائعة.

غالبًا ما يقترن هذا التحليل بـ اختبار الصلادة المجهرية، والذي يستخدم جهاز قياس صغير جدًا لقياس تغيرات الصلادة عبر واجهة الوصلة المجهرية، مما يحدد بدقة المناطق الهشة.

فهم عوامل العملية الحاسمة

لا يمكن لأي قدر من الاختبارات إنقاذ وصلة كانت محكوم عليها بالفشل بسبب سوء الإعداد أو التحكم في العملية. نتائج الاختبارات المذكورة أعلاه هي انعكاسات مباشرة لمدى جودة إدارة الخطوات السابقة.

مبدأ "النظافة هي كل شيء"

يستحيل نجاح اللحام بالنحاس في الفراغ بدون أجزاء نظيفة تمامًا وبيئات تجميع. أي زيوت أو أكاسيد أو ملوثات ستمنع معدن الحشو من الترطيب والالتصاق بشكل صحيح بالمواد الأصلية، مما يؤدي إلى فراغات ورباط ضعيف سيفشل تحت الاختبار.

أهمية خلوص الوصلة

الفجوة بين الأجزاء التي يتم ربطها—خلوص الوصلة—هي معلمة تصميم حاسمة، تتراوح عادةً بين 0.025 مم و 0.125 مم (0.001 بوصة إلى 0.005 بوصة). إذا كانت الفجوة ضيقة جدًا، لا يمكن لمعدن الحشو أن يتدفق بفعل الخاصية الشعرية. وإذا كانت واسعة جدًا، فلن تمتلئ بالكامل، مما يؤدي إلى وصلة ضعيفة ومسامية.

الجانب المزدوج للدورة الحرارية

الدورة الحرارية ضرورية لصهر سبيكة اللحام بالنحاس، ولكنها يمكن أن تسبب أيضًا إجهادًا، أو تشوهًا، أو تخلق تغييرات معدنية غير مرغوب فيها في المواد الأصلية. التحكم الدقيق في معدلات التسخين، وأوقات الاحتفاظ، ومعدلات التبريد أمر ضروري لتحقيق وصلة قوية دون المساس بسلامة التجميع الكلي.

كيفية مقاربة الاختبار لمشروعك

يعتمد نظام الاختبار المحدد الذي تحتاجه على هدفك.

- إذا كان تركيزك الأساسي هو البحث والتطوير: استخدم المجموعة الكاملة من الاختبارات، مع التركيز بشكل كبير على التحليل المجهري، لفهم كيف تؤثر متغيرات العملية بشكل مباشر على جودة الوصلة على المستوى المجهري.

- إذا كان تركيزك الأساسي هو مراقبة جودة الإنتاج: اعتمد على أخذ العينات الإحصائية للاختبارات المدمرة مثل سحب الشد، بالإضافة إلى التقييم غير المدمر (NDE) عند الاقتضاء، لضمان استقرار العملية المستمر.

- إذا كان تركيزك الأساسي هو تحليل الفشل: ابدأ بتحليل بصري ومجهري شامل لتحديد نمط الفشل وأصله قبل استخدام الاختبارات الميكانيكية لتأكيد السبب الجذري.

في النهاية، تحول استراتيجية الاختبار القوية اللحام بالنحاس في الفراغ من فن معقد إلى علم هندسي موثوق به وقابل للتكرار.

جدول الملخص:

| طريقة الاختبار | الغرض | المقاييس الرئيسية |

|---|---|---|

| اختبار الشد | يقيس قوة الوصلة | مقاومة الشد القصوى (UTS) |

| اختبار الصدمة بطريقة شاربي | يقيم المتانة تحت الصدمة | الطاقة الممتصة أثناء الكسر |

| اختبار الصلادة | يتحقق من تغيرات خصائص المواد | قيم صلادة روكويل، فيكرز |

| التحليل المجهري | يفحص جودة واجهة الوصلة | الفراغات، تدفق الحشو، المركبات البينية |

هل تحتاج إلى حلول موثوقة للحام بالنحاس في الفراغ لمختبرك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران متطورة عالية الحرارة مثل أفران الكتم، الأفران الأنبوبية، الأفران الدوارة، أفران الفراغ والجو، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميقة والقوية لدينا، نلبي متطلباتك التجريبية الفريدة بدقة—مما يضمن وصلات قوية للتطبيقات الحرجة في قطاعات الفضاء والطيران، والطب، والطاقة. اتصل بنا اليوم لتعزيز عملية اللحام بالنحاس الخاصة بك بدعم مخصص!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي