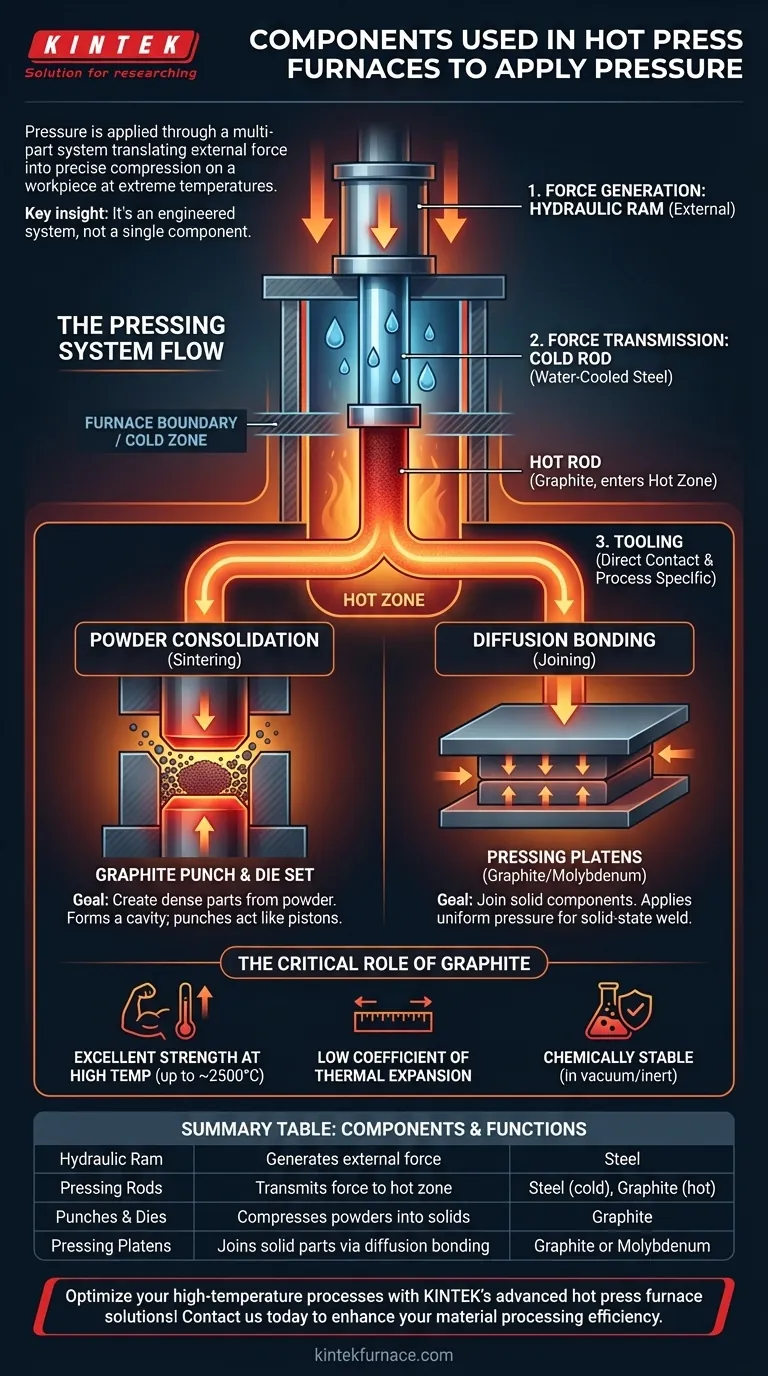

في فرن الكبس الحراري، يتم تطبيق الضغط من خلال نظام متعدد الأجزاء ينقل القوة الخارجية إلى ضغط دقيق على قطعة العمل في درجات حرارة قصوى. يتكون هذا النظام بشكل أساسي من قضبان الضغط (الساخنة والباردة)، والتي تربط مكبسًا خارجيًا بأدوات داخلية، وأدوات متخصصة مثل ثقابات الجرافيت، أو القوالب، أو الألواح التي تتصل مباشرة بالمواد التي تتم معالجتها.

الفكرة الأساسية هي أن تطبيق الضغط في الكبس الحراري لا يتعلق بمكون واحد، بل بنظام مصمم بعناية. يعتمد اختيار المكونات، وخاصة الأدوات، بالكامل على هدف معالجة المادة المحدد، مثل توحيد المساحيق أو ربط الأجزاء الصلبة.

المكونات الأساسية لنظام الضغط

يعتبر فرن الكبس الحراري جزءًا من هيكل مكبس أكبر، يتم تشغيله عادةً بواسطة أنظمة هيدروليكية. تم تصميم المكونات الموجودة داخل الفرن لنقل هذه القوة مع تحمل الحرارة الهائلة والفراغ أو الأجواء الخاملة.

توليد القوة: المكابس الهيدروليكية

القوة الأولية لا تنشأ داخل الفرن. يتم توليدها خارجيًا بواسطة مكبس هيدروليكي وهو جزء من هيكل المكبس الأكبر. يوفر هذا المكبس القوة القوية والمتحكم فيها المقاسة بالطن.

نقل القوة: قضبان الضغط

تعمل قضبان الضغط كجسر بين المكبس الخارجي والأدوات الداخلية. يجب أن تنقل القوة بدقة على طول محور واحد.

عادة ما تكون هذه نظامًا من جزأين: قضيب "بارد" خارج المنطقة الساخنة (عادةً فولاذ مبرد بالماء) يدفع على قضيب "ساخن" مصنوع من مادة عالية الحرارة مثل الجرافيت يمكن أن يدخل المنطقة الساخنة للفرن.

الأدوات لتوحيد المساحيق: الثقابات والقوالب

عندما يكون الهدف هو تحويل المساحيق إلى جزء صلب (عملية تسمى التلبيد)، يتم استخدام مجموعة ثاقب وقالب من الجرافيت.

يشكل القالب تجويفًا أو قالبًا لاحتواء المسحوق. يعمل ثاقب واحد أو أكثر كالمكابس، حيث يضغط المسحوق داخل القالب عند درجة حرارة وضغط عالٍ حتى يصبح كثيفًا ليصبح مكونًا صلبًا.

الأدوات للربط بالانتشار: ألواح الضغط

من أجل الربط بالانتشار، حيث يتم ضم جزأين صلبين أو أكثر معًا، يتم استخدام ألواح الضغط.

هذه عبارة عن صفائح مسطحة وصلبة، غالبًا ما تكون مصنوعة من الجرافيت أو الموليبدينوم. يتم وضع قطع العمل بين الألواح، التي تطبق ضغطًا موحدًا عبر أسطحها، مما يجبر الذرات عند الواجهة على الانتشار المتبادل وتشكيل لحام بالحالة الصلبة.

فهم المفاضلات

يتضمن تصميم نظام الضغط مفاضلات حاسمة بين الإدارة الحرارية وتوافق المواد والاستقرار الميكانيكي. التمييز الأكثر أهمية هو كيفية نقل القوة إلى المنطقة الساخنة.

تصميم "القضيب البارد" القياسي

تستخدم معظم المكابس الحرارية قضيبًا معدنيًا خارجيًا مبردًا بالماء يدفع على قضيب جرافيت داخلي أو كومة دفع.

هذا التصميم يعزل بفعالية هيكل المكبس الهيدروليكي الرئيسي ومكوناته الحساسة عن درجات الحرارة القصوى لمنطقة الفرن الساخنة، مما يضمن طول العمر والسلامة. التحدي الرئيسي هو الحفاظ على محاذاة مثالية بين القضبان.

الدور الحاسم للجرافيت

الجرافيت هو المادة السائدة للمكونات الداخلية للكبس الحراري مثل القضبان الساخنة، والثقابات، والقوالب لعدة أسباب رئيسية.

إنه يُظهر قوة ممتازة في درجات الحرارة العالية (تصبح أقوى حتى حوالي 2500 درجة مئوية)، وله معامل تمدد حراري منخفض جدًا، وهو مستقر كيميائيًا في الفراغ أو البيئات الخاملة. كما أنه سهل التشغيل إلى أشكال أدوات معقدة.

اتخاذ القرار الصحيح لهدفك

يعد اختيار مكونات الضغط الصحيحة أمرًا أساسيًا لتحقيق خصائص المواد المرغوبة لديك. عمليتك تحدد أدواتك.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء كثيفة من المسحوق: ستكون مكوناتك الحرجة عبارة عن مجموعة ثاقب وقالب من الجرافيت مشغولة بدقة.

- إذا كان تركيزك الأساسي هو ربط المكونات الصلبة: يجب عليك استخدام مجموعة من ألواح الضغط المسطحة والموحدة لضمان توزيع متساوٍ للضغط.

- إذا كان تركيزك الأساسي هو موثوقية العملية والسلامة: فإن نظام الجزأين القياسي المكون من قضيب "بارد" خارجي ومجموعة قضيب جرافيت "ساخن" داخلي هو التصميم الأكثر إثباتًا وقوة.

إن فهم هذا النظام يسمح لك بالتحكم في المتغيرات الحرجة لدرجة الحرارة والضغط بدقة.

جدول الملخص:

| المكون | الوظيفة | المادة الشائعة |

|---|---|---|

| المكبس الهيدروليكي | يولد القوة الخارجية | الفولاذ |

| قضبان الضغط | ينقل القوة إلى المنطقة الساخنة | الفولاذ (بارد)، الجرافيت (ساخن) |

| الثقابات والقوالب | يضغط المساحيق إلى مواد صلبة | الجرافيت |

| ألواح الضغط | يربط الأجزاء الصلبة عبر الترابط بالانتشار | الجرافيت أو الموليبدينوم |

حسّن عملياتك ذات درجات الحرارة العالية باستخدام حلول أفران الكبس الحراري المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة بأنظمة موثوقة مصممة خصيصًا لتلبية احتياجاتك. تشمل مجموعتنا من المنتجات الأفران ذات البطانة، والأنابيب، والدوارة، وأفران التفريغ والجو الخامل، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات قوية للتخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة معالجة المواد لديك وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة

- ما هو الدور الذي تلعبه آلة الضغط الساخن المختبرية عالية الأداء في المعالجة؟ افتح قوة مركبة فائقة

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد