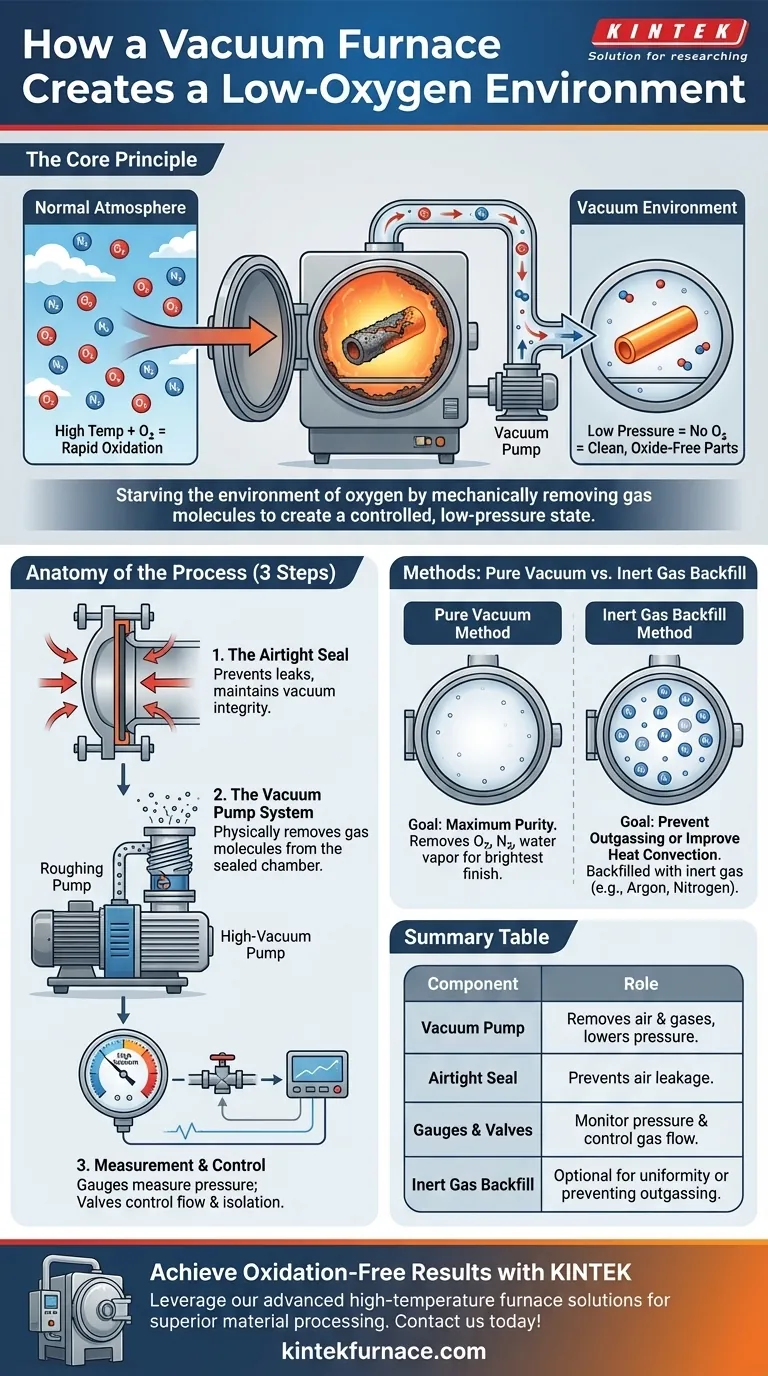

في فرن التفريغ، يتم إنشاء البيئة منخفضة الأكسجين بواسطة نظام تفريغ يقوم ميكانيكياً بإزالة الهواء والغازات الأخرى من حجرة محكمة الإغلاق. تعمل مضخة تفريغ قوية بمثابة قلب هذا النظام، حيث تقوم بإخلاء الجزيئات لتحقيق ضغط أقل بكثير من الضغط الجوي العادي، وبالتالي حرمان البيئة من الأكسجين اللازم للأكسدة.

المبدأ الأساسي ليس مجرد "إزالة الأكسجين"، بل إنشاء بيئة خاضعة للرقابة ومنخفضة الضغط. من خلال تقليل عدد جميع جزيئات الغاز بشكل كبير - بما في ذلك الأكسجين - يصبح من المستحيل فعليًا حدوث تفاعلات كيميائية غير مرغوب فيها مثل الأكسدة أثناء المعالجة ذات درجة الحرارة العالية.

الهدف: لماذا تعتبر البيئة منخفضة الأكسجين أمرًا بالغ الأهمية

الحرارة هي عامل محفز للتفاعلات الكيميائية. عند معالجة المعادن في درجات حرارة عالية في الهواء العادي، يتسبب الأكسجين الوفير في حدوث أكسدة سريعة، مما قد يعرض سلامة المادة للخطر.

مشكلة الأكسدة

الأكسدة هي عملية كيميائية يفقد فيها المادة، مثل المعدن، الإلكترونات عندما تتفاعل مع الأكسجين. يتكون هذا التفاعل كطبقة أكسيد هشة على السطح.

عند درجات الحرارة العالية المستخدمة في المعالجة الحرارية، تتسارع هذه العملية بشكل كبير، مما يضعف المنتج النهائي، ويغير تشطيب سطحه، وربما يتسبب في فشله.

كيف يوفر التفريغ الحل

يحل فرن التفريغ هذه المشكلة عن طريق إزالة المتفاعل الأساسي: الأكسجين. عن طريق ضخ الهواء خارج الحجرة المغلقة، يصبح كثافة جزيئات الأكسجين منخفضة بشكل لا يصدق.

مع عدم وجود جزيئات أكسجين تقريبًا للتفاعل مع سطح المعدن الساخن، يتم منع الأكسدة بفعالية. يتيح ذلك لعمليات مثل التلدين واللحام بالنحاس والتلبيد إنتاج أجزاء نظيفة ولامعة وسليمة هيكليًا.

تشريح عملية خلق التفريغ

يتطلب إنشاء هذه البيئة والحفاظ عليها أكثر من مجرد مضخة. إنها تنطوي على نظام منسق يلعب فيه كل مكون دورًا حاسمًا.

الخطوة 1: الختم المحكم للهواء

قبل بدء أي ضخ، يجب إغلاق حجرة الفرن بالكامل. لا يمكن لأقوى مضخة في العالم تحقيق تفريغ عميق إذا كان الهواء يتسرب باستمرار إلى الحجرة.

يتم الحفاظ على هذا الختم بواسطة حواف وحشيات وملاقط عالية الجودة مصممة لتحمل كل من درجات الحرارة العالية والفروق في الضغط.

الخطوة 2: نظام مضخة التفريغ

مضخة التفريغ هي محرك النظام. إنها تزيل جزيئات الغاز ميكانيكياً من الحجرة المغلقة وتقذفها إلى الغلاف الجوي.

تستخدم الأفران الصناعية غالبًا نظام مضخات متعدد المراحل - مضخة "خشونة" لإزالة الجزء الأكبر من الهواء، تليها مضخة "تفريغ عالٍ" (مثل مضخة الانتشار أو التوربينية الجزيئية) لتحقيق ضغوط أقل بكثير.

الخطوة 3: القياس والتحكم

نظام التفريغ غير مكتمل بدون أجهزة قياس (مقاييس) وصمامات.

تقيس المقاييس الضغط داخل الحجرة بدقة، مما يخبر المشغل بجودة التفريغ. تتحكم الصمامات في التدفق، وتعزل الحجرة عن المضخات أو تسمح بإدخال الغازات الأخرى بشكل متحكم فيه.

فهم المفاضلات: التفريغ النقي مقابل الغاز الخامل

في حين أن التفريغ العميق يخلق بيئة مثالية منخفضة الأكسجين، إلا أنه ليس الطريقة الوحيدة. في بعض الأحيان، تستفيد العملية من بيئة محددة وغير تفاعلية.

طريقة التفريغ النقي

بالنسبة للعديد من التطبيقات، يكون تحقيق أدنى ضغط ممكن (تفريغ "عميق") هو الهدف. يوفر هذا أعلى مستوى من النقاء عن طريق إزالة ليس فقط الأكسجين ولكن أيضًا النيتروجين وبخار الماء والملوثات المحتملة الأخرى.

طريقة إعادة تعبئة الغاز الخامل

في هذه التقنية، يتم ضخ الحجرة أولاً إلى تفريغ لإزالة الهواء. بعد ذلك، يتم "إعادة تعبئة" الحجرة عمدًا بغاز خامل عالي النقاء، مثل الأرجون أو النيتروجين.

هذا يرفع ضغط الحجرة ولكنه يبقي البيئة خالية من الأكسجين. يتم ذلك غالبًا لتوفير اقتران حراري أفضل لتسخين أكثر تجانسًا أو لإنشاء ضغط إيجابي يمنع تبخر (تطاير) عناصر معينة من سبيكة المعدن نفسها.

كيفية تطبيق هذا على عمليتك

إن فهم هذه المبادئ يسمح لك باختيار البيئة المناسبة لهدفك المعدني المحدد.

- إذا كان تركيزك الأساسي هو أقصى درجات نقاء الجزء وتشطيب لامع وخالٍ من الأكسدة: فإن التفريغ العميق والنقي هو النهج الأكثر فعالية لإزالة جميع الملوثات التفاعلية.

- إذا كنت تعالج حرارياً سبائك ذات عناصر متطايرة (مثل الزنك في النحاس الأصفر): تساعد إعادة تعبئة الغاز الخامل بعد التفريغ الأولي في إنشاء ضغط زائد لمنع تلك العناصر من الغليان.

- إذا كان تركيزك الأساسي هو التسخين الموحد في الأجزاء المعقدة: يمكن أن يؤدي جو الغاز الخامل إلى تحسين نقل الحرارة عبر الحمل الحراري، مما يؤدي إلى نتائج أكثر اتساقًا من التفريغ النقي.

إتقان بيئة التفريغ يمنحك سيطرة مباشرة على الخصائص النهائية وجودة المواد الخاصة بك.

جدول الملخص:

| المكون | الدور في خلق بيئة منخفضة الأكسجين |

|---|---|

| مضخة التفريغ | تزيل الهواء والغازات لتحقيق ضغط منخفض، مما يقلل من جزيئات الأكسجين. |

| الختم المحكم للهواء | يمنع تسرب الهواء، ويحافظ على سلامة التفريغ في الحجرة. |

| المقاييس والصمامات | مراقبة الضغط والتحكم في تدفق الغاز لإدارة البيئة بدقة. |

| إعادة تعبئة الغاز الخامل | خطوة اختيارية لملء الغازات غير التفاعلية مثل الأرجون لتحسين تجانس الحرارة. |

هل أنت مستعد لتحقيق نتائج خالية من الأكسدة في مختبرك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجة حرارة عالية مصممة خصيصًا لتلبية احتياجاتك. يكتمل خط إنتاجنا - بما في ذلك الأفران الصندوقية، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD - بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمعرفة كيف يمكن لأفران التفريغ لدينا تحسين معالجة المواد لديك وتقديم جودة فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب