يعتمد نجاح اللحام بالنحاس في الفراغ على التحكم الدقيق في أربعة مجالات مترابطة. يتطلب ذلك تصميمًا مثاليًا للوصلة، تنظيفًا دقيقًا قبل اللحام، اختيار مواد متوافقة، والأهم من ذلك، إدارة دقيقة للدورة الحرارية ضمن بيئة تفريغ عالية لضمان رابطة قوية ونظيفة وخالية من التشوهات.

اللحام بالنحاس في الفراغ ليس مجرد عملية تسخين؛ إنه خلق بيئة نقية حيث يمكن للفيزياء أن تؤدي عملها. يعتمد نجاحك بشكل أقل على مرحلة التسخين النهائية وأكثر على الإعداد المنظم للمكونات والتحكم الدقيق في دورة الفرن بأكملها.

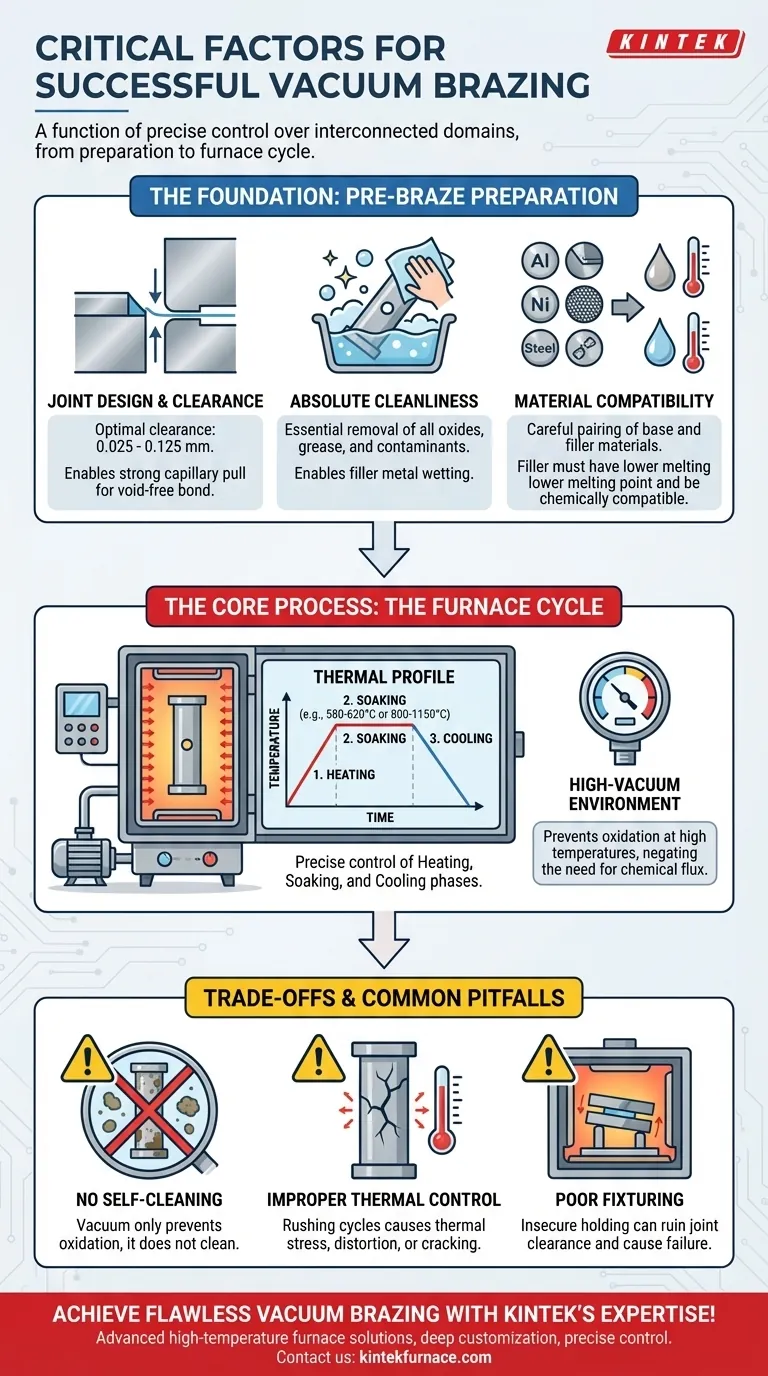

الأساس: التحضير قبل اللحام

تُحدد جودة الوصلة النهائية قبل وقت طويل من دخول المكونات إلى الفرن. التحضير الخالي من العيوب غير قابل للتفاوض.

إتقان تصميم الوصلات والخلخلة

الفجوة بين الأجزاء المراد وصلها، والمعروفة باسم الخلخلة المشتركة، هي المعلمة التصميمية الأكثر أهمية. فهي تحدد كيفية سحب معدن الحشو المنصهر إلى الوصلة.

عادة ما تكون الخلخلة التي تتراوح من 0.025 مم إلى 0.125 مم مثالية. تخلق هذه الفجوة الضيقة الخاصية الشعرية اللازمة لسحب معدن الحشو بالكامل عبر الوصلة، مما يضمن رابطة خالية من الفراغات.

فجوة كبيرة جدًا تضعف القوة الشعرية، مما يؤدي إلى تدفق غير كامل ووصلة ضعيفة. بينما فجوة صغيرة جدًا يمكن أن تمنع مادة الحشو من الدخول على الإطلاق.

ضمان النظافة المطلقة

بيئة التفريغ وقائية، وليست علاجية. فهي تمنع تكون الأكاسيد الجديدة على المعدن الساخن ولكنها لن تزيل الأكاسيد الموجودة مسبقًا أو الشحوم أو الملوثات الأخرى.

لذلك، يجب تنظيف الأجزاء بدقة قبل التجميع. تضمن هذه الخطوة أن يتمكن معدن الحشو المنصهر من "تبليل" أسطح المواد الأساسية، وهو أمر ضروري لتكوين رابطة معدنية قوية.

يجب أن يتم التجميع في بيئة نظيفة لمنع إعادة التلوث قبل تحميل الأجزاء في الفرن.

اختيار المواد المتوافقة

يتطلب اللحام الناجح إقرانًا دقيقًا بين المواد الأساسية (الأجزاء المراد وصلها) ومعدن الحشو (سبيكة اللحام بالنحاس).

يجب أن يكون لمعدن الحشو نقطة انصهار أقل من المواد الأساسية. ويجب أن يكون متوافقًا كيميائيًا لتعزيز التبليل والتدفق دون تدهور المواد الأساسية أثناء الدورة الحرارية.

العملية الأساسية: دورة الفرن

داخل الفرن، يقوم تسلسل منسق بعناية من التغيرات البيئية والحرارية بتحويل المكونات المنفصلة إلى تجميع واحد متكامل.

تأسيس بيئة التفريغ العالي

تبدأ العملية بإغلاق المكونات داخل غرفة الفرن واستخدام مضخة تفريغ لإزالة الغلاف الجوي، وخاصة الأكسجين.

تعد بيئة التفريغ العالي هذه الميزة الرئيسية للعملية. فهي تزيل خطر الأكسدة عند درجات الحرارة العالية، والتي من شأنها أن تمنع تكوين رابطة مناسبة وتلغي الحاجة إلى التدفق الكيميائي.

الدور الحاسم للمنحنى الحراري

الفرن لا يسخن الأجزاء ببساطة. بل ينفذ منحنى حراري دقيقًا بثلاث مراحل مميزة.

- التسخين: ارتفاع تدريجي ومتحكم فيه في درجة الحرارة لمنع الصدمة الحرارية والتشوه.

- التشبع: الحفاظ على التجميع عند درجة حرارة اللحام بالنحاس (مثل 580-620 درجة مئوية للألومنيوم، 800-1150 درجة مئوية للسبائك الأخرى) لمدة محددة. يتيح ذلك تساوي درجة الحرارة وانصهار معدن الحشو بالكامل.

- التبريد: خفض بطيء ومتحكم فيه لدرجة الحرارة لتصلب معدن الحشو دون إحداث إجهادات داخلية أو تشققات.

كيف يقوم معدن الحشو بإنشاء الرابطة

عند درجة حرارة اللحام بالنحاس المحددة، ينصهر معدن الحشو. في البيئة النظيفة الخالية من الأكاسيد، يتدفق بحرية عبر الخاصية الشعرية إلى فجوة الوصلة المصممة بدقة.

عند التبريد، يتصلب معدن الحشو، مما يخلق رابطة معدنية قوية ودائمة بين المكونات. تكون الوصلة الناتجة نظيفة ومشرقة ولا تتطلب تنظيفًا بعد العملية.

فهم المقايضات والأخطاء الشائعة

على الرغم من قوتها، يتطلب اللحام بالنحاس في الفراغ فهمًا لقيوده لتجنب الفشل المكلف.

أسطورة "التنظيف الذاتي"

من الأخطاء الشائعة افتراض أن الفراغ سينظف الأجزاء. الفراغ يمنع الأكسدة فقط؛ ولا يزيل التلوث الموجود مسبقًا. الأجزاء المتسخة التي تدخل الفرن ستؤدي دائمًا إلى فشل اللحام بالنحاس.

خطر التحكم الحراري غير السليم

التسرع في دورات التسخين أو التبريد هو السبب الرئيسي للفشل. تؤدي التغيرات السريعة في درجة الحرارة إلى إجهاد حراري، مما يؤدي إلى تشوه الأجزاء أو تشققها، خاصة عند وصل مواد مختلفة ذات معدلات تمدد مختلفة.

عدم كفاءة التثبيت الضعيف

يجب تثبيت المكونات بإحكام في الاتجاه الصحيح طوال دورة الفرن. يمكن أن تؤدي أدوات التحميل أو التركيبات سيئة التصميم إلى تحرك الأجزاء أثناء التسخين، مما يؤدي إلى إتلاف خلخلة الوصلة وتسبب فشل العملية بأكملها.

اتخاذ الخيار الصحيح لهدفك

لضمان النجاح، قم بمواءمة تركيزك مع المعيار الأكثر أهمية لنتائجك المحددة.

- إذا كان تركيزك الأساسي هو أقصى قوة للوصلة وسلامتها: أعط الأولوية للتنظيف الدقيق قبل اللحام بالنحاس والحفاظ على خلخلة وصلة دقيقة أثناء التجميع.

- إذا كان تركيزك الأساسي هو تجنب تشوه المكونات: ركز على تصميم دورة تسخين وتبريد تدريجية ومتماثلة مصممة خصيصًا لموادك.

- إذا كان تركيزك الأساسي هو تكرارية العملية وقابليتها للتوسع: استثمر في أفران تفريغ عالية الجودة وقابلة للبرمجة وقم بتوحيد إجراءات التنظيف والتجميع الخاصة بك.

من خلال إتقان هذه المبادئ الأساسية، تنتقل من مجرد أداء عملية إلى هندسة رابطة معدنية مثالية.

جدول الملخص:

| العامل الحاسم | التفاصيل الرئيسية |

|---|---|

| تصميم الوصلة | خلخلة مثالية 0.025-0.125 مم للخاصية الشعرية |

| التنظيف قبل اللحام | ضروري لإزالة الملوثات لضمان التبليل |

| اختيار المواد | مواد أساسية وحشو متوافقة مع نقطة انصهار أقل |

| المنحنى الحراري | تسخين، تشبع، وتبريد متحكم فيه لمنع الإجهاد |

| بيئة التفريغ | تفريغ عالٍ يمنع الأكسدة بدون تدفق |

حقق لحامًا لا تشوبه شائبة في الفراغ بفضل خبرة KINTEK! نحن متخصصون في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أفران التفريغ والجو، المصممة لتلبية احتياجات المختبرات المتنوعة. بالاستفادة من قسم البحث والتطوير القوي لدينا والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية متطلباتك التجريبية الفريدة، مما يضمن التحكم الحراري الدقيق والنتائج الموثوقة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملية اللحام بالنحاس لديك وتقديم روابط فائقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي