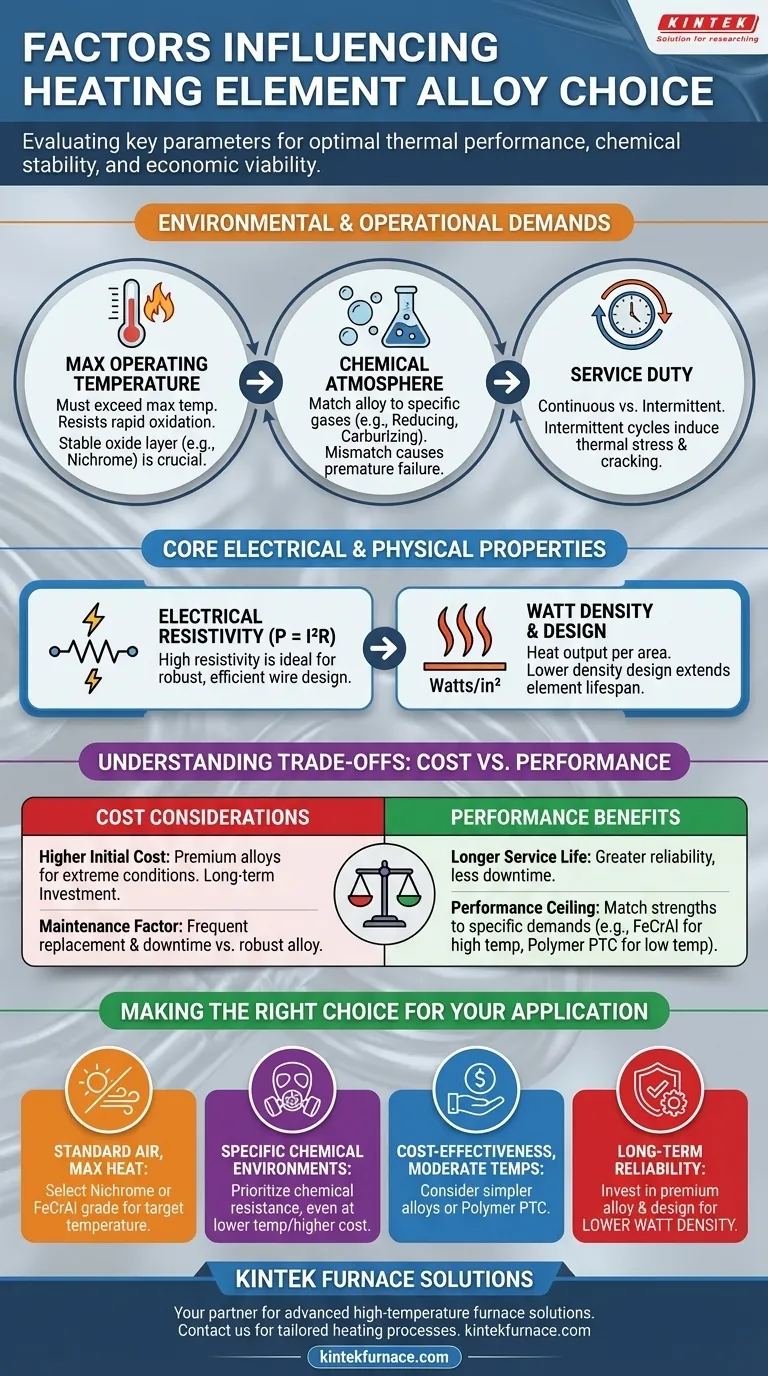

لاختيار سبيكة عنصر التسخين الصحيحة، يجب عليك تقييم العديد من العوامل الحاسمة. أهمها هي درجة حرارة التشغيل المطلوبة، والجو الكيميائي الذي سيعمل فيه، ومقاومته الكهربائية المتأصلة. تلعب الاعتبارات الثانوية مثل دور الخدمة (مستمر مقابل متقطع)، وكثافة الواط، والتكلفة الإجمالية دورًا مهمًا أيضًا في القرار النهائي.

اختيار عنصر التسخين لا يتعلق بإيجاد المادة "الأفضل"، بل الأكثر ملاءمة لسياق تشغيلي محدد. تمثل السبيكة المثالية مقايضة محسوبة بين الأداء الحراري والاستقرار الكيميائي والجدوى الاقتصادية.

المتطلبات البيئية والتشغيلية

البيئة التي يعمل فيها العنصر هي المرشح الأول والأكثر أهمية لاختيار سبيكة. عدم ملاءمة المادة لبيئتها هو السبب الأكثر شيوعًا للفشل المبكر.

أقصى درجة حرارة تشغيل

يجب أن تكون درجة انصهار السبيكة أعلى بكثير من درجة حرارة التشغيل القصوى. والأهم من ذلك، يجب أن تقاوم الأكسدة السريعة عند تلك الدرجة.

مع زيادة درجة الحرارة، يتسارع معدل الأكسدة، مكونًا طبقة أكسيد يمكن أن تتساقط، مما يؤدي إلى ترقق العنصر وفي النهاية يتسبب في فشله. تحظى المواد مثل النيكل والكروم (نيكروم) بتقدير لقدرتها على تكوين طبقة أكسيد مستقرة وملتصقة في درجات الحرارة العالية.

الجو الكيميائي

قد يفشل العنصر الذي يعمل بشكل جيد في الهواء الطلق بسرعة في جو مختلف. تحدد الغازات المحددة الموجودة نوع التآكل الذي سيحدث.

على سبيل المثال، يمكن لـالجو المختزل (الذي يفتقر إلى الأكسجين) أن يمنع تكوين طبقة أكسيد واقية على بعض السبائك، في حين أن الجو الكربوني يمكن أن يتسبب في تسرب الكربون إلى السبيكة، مما يجعلها هشة. يجب عليك اختيار سبيكة مصنفة خصيصًا للبيئة الكيميائية.

دور الخدمة (مستمر مقابل متقطع)

كيفية استخدام العنصر يؤثر بشكل كبير على عمره الافتراضي. التشغيل المستمر عند درجة حرارة ثابتة هو عمومًا أقل إجهادًا للمادة.

الخدمة المتقطعة، مع دورات تسخين وتبريد متكررة، تتسبب في تمدد العنصر وانكماشه بشكل متكرر. تسبب دورة الحرارة هذه إجهادًا ميكانيكيًا ويمكن أن تتسبب في تشقق طبقة الأكسيد الواقية وتقشرها، مما يسرع من التدهور. تتطلب هذه التطبيقات سبائك ذات مقاومة أفضل للتعب.

الخصائص الكهربائية والفيزيائية الأساسية

بمجرد تلبية الاحتياجات البيئية، يجب عليك النظر في الخصائص المتأصلة للسبيكة نفسها لضمان أنها تعمل بكفاءة ويمكن تصنيعها بالشكل المطلوب.

المقاومة الكهربائية

يعمل عنصر التسخين عن طريق تحويل الطاقة الكهربائية إلى حرارة من خلال المقاومة (P = I²R). السبيكة المثالية لديها مقاومة كهربائية عالية.

تسمح المقاومة العالية لسلك أقصر وأكثر قوة بتوليد الحرارة المطلوبة. سيتطلب سبيكة ذات مقاومة منخفضة سلكًا طويلاً ورفيعًا بشكل غير عملي لتحقيق نفس تأثير التسخين، مما يجعله هشًا ويصعب تركيبه.

كثافة الواط والتصميم

كثافة الواط هي خرج الحرارة لكل وحدة مساحة سطح (واط/بوصة² أو واط/سم²). وهو عامل حاسم في تحديد درجة حرارة تشغيل العنصر وعمره الافتراضي.

كثافة واط أعلى تعني أن العنصر يعمل بدرجة حرارة أعلى، مما قد يقصر من عمره. قد يسمح اختيار سبيكة فائقة بتصميم بكثافة واط أعلى، ولكن للحصول على أقصى عمر افتراضي، غالبًا ما يكون من الحكمة استخدام المزيد من العناصر أو عناصر أكبر لتحقيق كثافة واط أقل.

القوة الميكانيكية وقابلية التشكيل

يجب أن تكون السبيكة مرنة بما يكفي لسحبها إلى سلك أو تشكيلها في شرائط وملفات دون أن تنكسر.

في الوقت نفسه، يجب أن تمتلك قوة ميكانيكية كافية في درجات الحرارة العالية (تُعرف باسم "القوة الساخنة") للحفاظ على شكلها وعدم الترهل أو التشوه بمرور الوقت.

فهم المفاضلات: التكلفة مقابل الأداء

لا يوجد سبيكة "أفضل" واحدة. عملية الاختيار هي دائمًا توازن بين تحقيق أهداف الأداء وإدارة التكاليف.

تكلفة طول العمر

السبائك المصممة لدرجات حرارة أعلى ومقاومة كيميائية قصوى، مثل بعض درجات الحديد والكروم والألمنيوم (FeCrAl) أو سبائك النيكل المتخصصة، تكون دائمًا أغلى تقريبًا.

هذه التكلفة الأولية الأعلى هي استثمار في عمر خدمة أطول وموثوقية أكبر والقدرة على العمل في ظل ظروف أكثر تطلبًا.

عامل الصيانة

قد تبدو السبيكة الأرخص اقتصادية في البداية ولكنها قد تؤدي إلى ارتفاع إجمالي تكلفة الملكية إذا كانت تتطلب استبدالًا متكررًا. غالبًا ما تفوق تكاليف التوقف عن العمل والعمالة اللازمة للصيانة المدخرات الأولية للمواد.

يمكن أن يؤدي اختيار سبيكة أكثر قوة إلى تقليل فترات الصيانة بشكل كبير وتحسين وقت التشغيل.

سقف الأداء

لكل سبيكة حدودها. النيكروم هو خيار افتراضي ممتاز لتسخين الهواء في درجات الحرارة العالية، ولكنه سيفشل في بعض الأجواء الكبريتية.

لتطبيقات درجات الحرارة المنخفضة، قد يكون الخيار غير المعدني مثل عنصر البوليمر PTC (معامل درجة الحرارة الإيجابي) أكثر فعالية من حيث التكلفة ويوفر فائدة كونه منظمًا ذاتيًا. قم دائمًا بمطابقة نقاط قوة المادة مع المتطلبات المحددة للتطبيق.

اتخاذ الخيار الصحيح لتطبيقك

بناءً على هذه العوامل، يمكن توجيه قرارك من خلال هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى قدر من الحرارة في جو هوائي قياسي: اختر سبيكة النيكل والكروم (نيكروم) أو الحديد والكروم والألمنيوم (FeCrAl)، مع التركيز على الدرجة المصنفة لدرجة الحرارة المستهدفة.

- إذا كان تركيزك الأساسي هو التشغيل في بيئة كيميائية محددة (مثل الاختزال أو الكربنة): يجب عليك إعطاء الأولوية لسبيكة مصممة خصيصًا لتلك المقاومة الكيميائية، حتى لو كانت ذات حد أقصى لدرجة الحرارة أقل أو تكلفة أعلى.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة لدرجات الحرارة المعتدلة: فكر في سبائك أبسط وأقل تكلفة أو خيارات غير معدنية مثل عناصر البوليمر PTC عند الاقتضاء.

- إذا كان تركيزك الأساسي هو الموثوقية طويلة الأمد والحد الأدنى من الصيانة: استثمر في سبيكة متميزة وصمم لكثافة واط أقل، حيث يقلل هذا من الإجهاد الحراري ويمدد عمر الخدمة بشكل كبير.

يضمن التقييم المنهجي لهذه العوامل أنك تختار سبيكة توفر أداءً موثوقًا وفعالًا لغرضها المقصود.

جدول ملخص:

| العامل | الاعتبارات الرئيسية |

|---|---|

| درجة حرارة التشغيل | يجب أن تتجاوز الحد الأقصى لدرجة الحرارة؛ مقاومة الأكسدة (على سبيل المثال، يشكل النيكل والكروم طبقة أكسيد مستقرة) |

| الجو الكيميائي | اختر السبائك المصنفة للغازات المحددة (مثل الأجواء المختزلة أو الكربنة) |

| المقاومة الكهربائية | تسمح المقاومة العالية بأسلاك أقصر وأقوى لتوليد حرارة فعالة |

| دور الخدمة | يؤثر الاستخدام المستمر مقابل المتقطع على دورة الحرارة ومقاومة التعب |

| كثافة الواط | الكثافة الأقل تمدد العمر الافتراضي عن طريق تقليل الإجهاد الحراري |

| التكلفة مقابل الأداء | وازن بين التكلفة الأولية والموثوقية طويلة الأمد واحتياجات الصيانة |

هل تكافح لاختيار سبيكة عنصر التسخين المناسبة للاحتياجات الفريدة لمختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة للأفران عالية الحرارة، بما في ذلك الأفران الصندوقية، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق قدرتنا على تلبية متطلباتك التجريبية بدقة، مما يوفر أداءً محسّنًا ومتانة وكفاءة في التكلفة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تحسين عمليات التسخين لديك وزيادة وقت التشغيل!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة