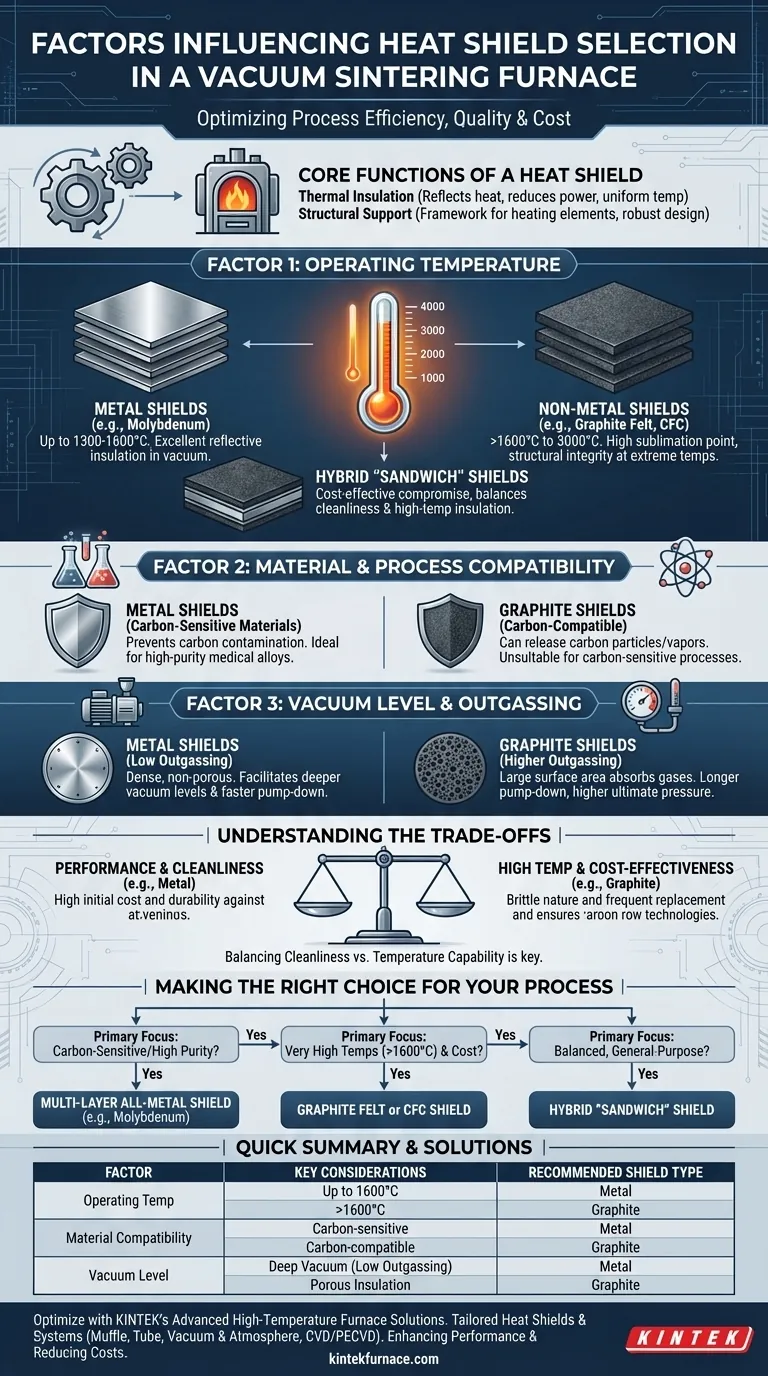

يعد اختيار الدرع الحراري المناسب لفرن التلبيد الفراغي قرارًا حاسمًا يؤثر بشكل مباشر على كفاءة العملية وجودة المنتج والتكلفة التشغيلية. يتم تحديد الاختيار بشكل أساسي من خلال ثلاثة عوامل أساسية: درجة حرارة التلبيد المطلوبة، والتوافق الكيميائي مع المواد التي تتم معالجتها، ومستوى التفريغ اللازم. يحدد كل عامل ما إذا كان تصميم الدرع المعدني أو غير المعدني أو الهجين هو الحل الأنسب.

إن اختيار الدرع الحراري ليس مجرد خيار بسيط بين المعدن وغير المعدن. إنه مقايضة محسوبة بين الأداء في درجات الحرارة العالية والتفاعلية الكيميائية وتكاليف التشغيل طويلة الأجل. يعد فهم مقايضات التكلفة هذه أمرًا ضروريًا لتحسين عملية التلبيد الخاصة بك.

الوظائف الأساسية للدرع الحراري

قبل الخوض في معايير الاختيار، من الضروري فهم الأدوار المزدوجة التي يلعبها الدرع الحراري داخل المنطقة الساخنة للفرن.

العزل الحراري والكفاءة

الوظيفة الأساسية للدرع الحراري هي عكس الطاقة الحرارية مرة أخرى إلى المنطقة الساخنة. يقلل هذا من فقدان الحرارة، ويقلل من استهلاك الطاقة، ويضمن توزيعًا متساويًا لدرجة الحرارة عبر حمولة المنتج.

الدعم الهيكلي

بالإضافة إلى العزل، غالبًا ما تعمل مجموعة الدرع الحراري كإطار هيكلي لتركيب عناصر التسخين. يجب أن يكون تصميمها قويًا بما يكفي لدعم هذه المكونات دون أن يتشوه أو يفشل في درجات الحرارة العالية.

العامل الأول: درجة حرارة التشغيل

أقصى درجة حرارة تلبيد مطلوبة هي المرشح الأول والأكثر أهمية في عملية الاختيار.

دروع الموليبدينوم والمعدنية

تعتبر الدروع الحرارية المعدنية بالكامل، والمصنوعة عادةً من طبقات متعددة من الموليبدينوم (وأحيانًا التنغستن للمناطق الأكثر سخونة)، ممتازة للعمليات التي تصل إلى حوالي 1300-1600 درجة مئوية. توفر أسطحها العاكسة عزلًا عالي الكفاءة في الفراغ.

دروع الجرافيت وغير المعدنية

بالنسبة لدرجات الحرارة العالية جدًا، التي تتجاوز غالبًا 1600 درجة مئوية وتصل إلى 3000 درجة مئوية، تعتبر دروع لب الجرافيت أو مركبات ألياف الكربون (CFC) الصلبة هي المعيار الصناعي. يتميز الجرافيت بنقطة تسامي عالية جدًا ويحافظ على سلامته الهيكلية في درجات الحرارة القصوى التي تفشل فيها المعادن.

الدروع الهجينة أو "الشطيرة"

تجمع هذه التصميمات بين طبقة داخلية من المعدن (مثل الموليبدينوم) مع طبقات خارجية من لب الجرافيت. تحاول هذه الطريقة الموازنة بين نظافة الدرع المعدني والعزل الفائق للحرارة العالية الذي يوفره الجرافيت، وغالبًا ما تكون بمثابة حل وسط فعال من حيث التكلفة.

العامل الثاني: توافق المواد والعملية

يعد التفاعل الكيميائي بين الدرع الحراري، وغلاف المعالجة، والمنتج نفسه اعتبارًا حاسمًا.

الدروع المعدنية لبيئات النقاء العالي

تعتبر الدروع المعدنية هي الخيار الحاسم عند معالجة المواد الحساسة للكربون، مثل بعض السبائك الطبية أو المعادن عالية النقاء. نظرًا لكونها لا تحتوي على كربون، فإنها تمنع تلوث المنتج.

دروع الجرافيت وتفاعلية الكربون

يمكن لدروع الجرافيت أن تطلق جزيئات كربون دقيقة أو أبخرة هيدروكربونية (انبعاثات غازية)، والتي يمكن أن تتفاعل مع حمولة المنتج أو تلوثها. وهذا يجعلها غير مناسبة للعمليات التي يعتبر فيها الكربون ملوثًا.

التأثير على مستوى التفريغ

تؤثر مادة الدرع وتصميمه بشكل مباشر على أداء تفريغ الفرن. المواد المسامية مثل لب الجرافيت لها مساحة سطح كبيرة ويمكن أن تمتص الرطوبة والغازات الأخرى، مما يؤدي إلى أوقات ضخ أطول وضغط نهائي أعلى بسبب الانبعاثات الغازية. توفر الدروع المعدنية الكثيفة بيئة أنظف وتسهل تحقيق مستويات تفريغ أعمق بشكل أسرع.

فهم مقايضات التكلفة

يتضمن كل خيار للدرع الحراري الموازنة بين الأولويات المتنافسة. يعد التحليل الموضوعي لمقايضات التكلفة هذه أمرًا ضروريًا لاتخاذ قرار مستنير.

الأداء مقابل التكلفة

تتميز الدروع المعدنية بالكامل بسعر شراء أولي مرتفع ولكنها غالبًا ما تكون أكثر متانة ويمكن تنظيفها، مما يوفر عمر خدمة أطول في التطبيقات المناسبة. الدروع الجرافيتية أقل تكلفة في البداية ولكنها قد تكون هشة وتتطلب استبدالًا أكثر تكرارًا، خاصة إذا تعرضت لصدمة ميكانيكية.

النظافة مقابل القدرة على تحمل درجات الحرارة

هذه هي المعضلة الكلاسيكية. إذا كانت عمليتك تتطلب نقاءً فائقًا وأدنى انبعاثات غازية ممكنة، فإن الدرع المعدني هو الأفضل. إذا كانت عمليتك تتطلب أعلى درجات الحرارة على الإطلاق، فغالبًا ما يكون الجرافيت هو الخيار الوحيد القابل للتطبيق.

كفاءة الطاقة وفقدان الحرارة

يعتبر الدرع المعدني متعدد الطبقات عازلاً فعالاً للغاية من خلال انعكاس الإشعاع. حزمة لب الجرافيت السميكة هي عازل فعال من خلال التوصيل الحراري المنخفض. يؤثر الاختيار على منحنى طاقة الفرن واستهلاك الطاقة الإجمالي، وهو عامل رئيسي في تكاليف التشغيل طويلة الأجل.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يسترشد قرارك النهائي بفهم واضح لهدف عمليتك الأساسي.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة للكربون أو تحقيق أعلى نقاء للتفريغ: فإن الدرع المعدني بالكامل متعدد الطبقات (عادةً الموليبدينوم) هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة عالية جدًا (>1600 درجة مئوية) وكانت فعالية التكلفة مصدر قلق كبير: فإن درع لب الجرافيت أو مركب ألياف الكربون (CFC) هو الحل القياسي في الصناعة.

- إذا كان تركيزك الأساسي هو تطبيق متوازن للأغراض العامة في درجات حرارة معتدلة: يمكن أن يوفر درع "الشطيرة" أو اللب المختلط الذي يجمع بين الطبقات المعدنية وغير المعدنية حلاً عمليًا وسطًا بين الأداء والتكلفة.

من خلال مواءمة اختيارك للدرع الحراري مع متطلبات عمليتك المحددة، فإنك تضمن الأداء الأمثل والموثوقية طويلة الأجل لفرنك.

جدول ملخص:

| العامل | الاعتبارات الرئيسية | نوع الدرع الموصى به |

|---|---|---|

| درجة حرارة التشغيل | حتى 1600 درجة مئوية: كفاءة عالية؛ فوق 1600 درجة مئوية: مقاومة عالية للحرارة | معدني (مثل الموليبدينوم) لدرجات الحرارة المنخفضة؛ جرافيت لدرجات الحرارة الأعلى |

| توافق المواد | المواد الحساسة للكربون تتطلب نقاءً؛ خطر التلوث | معدني للنقاء؛ قد يسبب الجرافيت تفاعلية كربونية |

| مستوى التفريغ | تؤثر الانبعاثات الغازية على الضخ والضغط؛ النظافة للتفريغ العميق | معدني لانبعاثات غازية منخفضة؛ جرافيت لعزل مسامي |

قم بتحسين كفاءة التلبيد في مختبرك مع حلول KINTEK المتقدمة للأفران ذات درجات الحرارة العالية! من خلال الاستفادة من البحث والتطوير الاستثنائيين والتصنيع الداخلي، نقدم للمختبرات المتنوعة دروعًا وأنظمة حرارية مخصصة مثل أفران البوتقة، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الأداء ويقلل التكاليف. اتصل بنا اليوم لمناقشة كيف يمكننا دعم عمليتك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

يسأل الناس أيضًا

- ما هي وظيفة فرن التلبيد الفراغي في طلاءات CoNiCrAlY؟ إصلاح البنى الدقيقة المرشوشة بالبارد

- لماذا يلزم فرن التلبيد بالضغط الساخن الفراغي للسيراميك النانوي؟ الحفاظ على الهيكل بالضغط

- ما هي وظيفة فرن التلبيد الفراغي في عملية SAGBD؟ تحسين القوة المغناطيسية والأداء

- لماذا يجب أن تحافظ معدات التلبيد على فراغ عالٍ للكربيدات عالية الإنتروبيا؟ ضمان نقاء الطور وكثافة الذروة

- ما هي مزايا فرن التلبيد بالكبس الساخن الفراغي للمركبات النحاسية الأرضية النادرة؟ الكثافة والنقاء