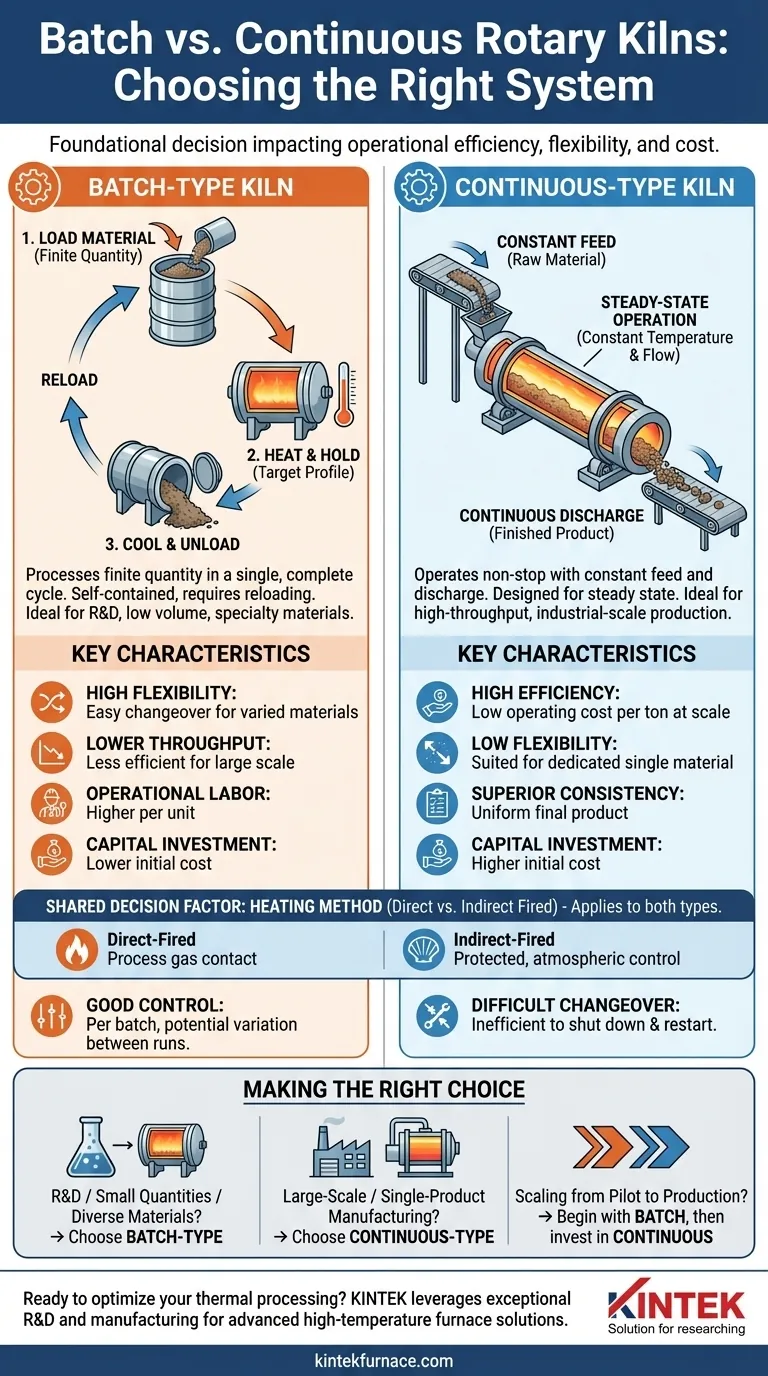

يُعد اختيار الفرن الدوار المناسب قراراً أساسياً يؤثر بشكل مباشر على كفاءة عملياتك، ومرونتك، وتكاليف الإنتاج الإجمالية. يعتمد الاختيار بين النظام الدفعي والنظام المستمر في المقام الأول على حجم الإنتاج المطلوب، وتنوع المواد التي تحتاج إلى معالجتها، واستراتيجيتك التشغيلية طويلة الأجل. تم تصميم الأفران الدفعية للمرونة من خلال دفعات صغيرة ومتنوعة، بينما تم تصميم الأفران المستمرة لتحقيق إنتاجية عالية لإنتاج مادة واحدة مخصصة.

القرار بين الفرن الدفعي والمستمر لا يتعلق بالجهاز نفسه بقدر ما يتعلق بتحديد نموذج التشغيل الخاص بك. توفر الأفران الدفعية مرونة للبحث والمنتجات المتنوعة ذات الحجم المنخفض، بينما تعطي الأفران المستمرة الأولوية للكفاءة والإنتاجية لخطوط الإنتاج المخصصة واسعة النطاق.

الاختلافات التشغيلية الأساسية: الدفعي مقابل المستمر

يُعد فهم سير العمل الأساسي لكل نوع من أنواع الأفران الخطوة الأولى لاتخاذ قرار مستنير. تم تصميم مبادئ التشغيل الخاصة بها لأهداف مختلفة تماماً.

دورة المعالجة الدفعية

يعالج الفرن من النوع الدفعي كمية محدودة ومقاسة من المواد في دورة واحدة كاملة. يتضمن ذلك تحميل المادة، وتسخينها إلى ملف درجة الحرارة المستهدفة، والاحتفاظ بها للمدة الزمنية المطلوبة، ثم تبريد الدفعة بأكملها وتفريغها.

هذه الأنظمة مكتفية ذاتياً وتتطلب إعادة تحميل بين كل دورة. وعادة ما تكون أصغر حجماً، حيث تتراوح أحجام المعالجة من بضع مئات من الملليلترات للوحدات المعملية إلى بضعة آلاف للإنتاج على نطاق تجريبي.

التدفق المستمر للمعالجة

يعمل الفرن من النوع المستمر دون توقف، حيث يتم تغذية المواد الخام باستمرار من أحد الأطراف ويتم تفريغ المنتج النهائي باستمرار من الطرف الآخر. تم تصميم النظام للوصول إلى حالة مستقرة حيث تكون درجة الحرارة وتدفق المواد ثابتة.

يتم تحديد إجمالي سعة المعالجة بواسطة معدل التغذية والحجم المادي للفرن. تقتصر أوقات التشغيل فقط على سعة أوعية التغذية والتجميع، والتي يمكن أن تتراوح من بضعة لترات إلى بضع مئات، مما يتيح إنتاجاً صناعياً دون انقطاع.

تحليل عوامل اتخاذ القرار الرئيسية

بالإضافة إلى دورة التشغيل الأساسية، يجب الموازنة بين عدة عوامل حاسمة لمواءمة إمكانيات الفرن مع احتياجات عملك وإنتاجك.

حجم الإنتاج والنطاق

هذا هو العامل الأكثر أهمية. الأفران الدفعية مثالية للبحث والتطوير، واختبار العمليات، وإنتاج مواد متخصصة عالية القيمة ومنخفضة الحجم.

الأفران المستمرة هي المعيار للمعالجة بالجملة. وتستخدم في صناعات مثل الأسمنت والمعادن ومعالجة النفايات حيث تكون الإنتاجية الهائلة ضرورية لتحقيق الجدوى الاقتصادية.

تنوع المواد وتغيير الإعدادات

إذا كانت عمليتك تتضمن تشغيل العديد من المواد المختلفة أو تغييرات متكررة في معايير المعالجة، فإن الفرن الدفعي هو الأنسب بكثير. يمكن تنظيف النظام وإعادة ضبطه بسهولة بين الدورات.

يكون الفرن المستمر غير فعال للغاية عند إيقافه وتنظيفه وإعادة تشغيله. وهو الأنسب لخط إنتاج مخصص يقوم بتشغيل نفس المادة لفترات طويلة.

اتساق العملية ومراقبة الجودة

بمجرد وصول الفرن المستمر إلى حالته المستقرة، فإنه يوفر اتساقاً فائقاً للعملية. تتعرض كل جزيئة من المادة لملف مماثل تقريباً للوقت ودرجة الحرارة، مما ينتج عنه منتج نهائي موحد للغاية.

في حين أن الأفران الدفعية توفر تحكماً ممتازاً في دورة واحدة، فقد تكون هناك اختلافات طفيفة من دفعة إلى أخرى، مما يتطلب ضوابط إجرائية صارمة لضمان اتساق المنتج.

ملاحظة حول طريقة التسخين

يعد الاختيار بين التسخين المباشر أو التسخين غير المباشر (المكلس) قراراً منفصلاً عن قرار الدفعي مقابل المستمر، ولكنه حاسم بنفس القدر. وينطبق هذا الخيار على كلا نوعي الأفران.

يسمح الفرن ذو التسخين المباشر لغازات العملية بالاتصال المباشر بالمادة، وهو أمر فعال ولكنه قد يكون غير مرغوب فيه إذا كانت المادة حساسة للغلاف الجوي. يقوم الفرن ذو التسخين غير المباشر بتسخين المادة عبر جدار الغلاف، مما يحميها من غازات الاحتراق ويسمح بالتحكم الدقيق في الغلاف الجوي.

فهم المفاضلات

لا يوجد حل واحد مثالي. يعد التقييم الموضوعي للمقايضات المتأصلة في كل نظام أمراً بالغ الأهمية لتجنب الأخطاء المكلفة.

مرونة الأفران الدفعية

الميزة الأساسية للفرن الدفعي هي مرونته. وهو مثالي لاستكشاف العمليات الجديدة وإنتاج مجموعة من المنتجات المختلفة.

ومع ذلك، يأتي هذا على حساب انخفاض الإنتاجية و ارتفاع العمالة التشغيلية لكل وحدة منتج. تجعل دورة التسخين والتبريد وإعادة التحميل العملية غير فعالة للإنتاج على نطاق واسع.

كفاءة الأفران المستمرة

يوفر الفرن المستمر كفاءة لا مثيل لها و تكلفة تشغيل منخفضة للطن على نطاق واسع. إن تشغيله المتسق يجعله مثالياً لإنتاج السلع الأساسية.

المقايضة الرئيسية هي انعدام مرونته. تمثل هذه الأنظمة استثماراً رأسمالياً كبيراً وتكون مقيدة بعملية ومادة محددة. إنها تتطلب إمداداً كبيراً ومستقراً من المواد الخام للعمل بكفاءة اقتصادية.

اتخاذ القرار الصحيح لهدفك

يجب أن يكون قرارك النهائي انعكاساً مباشراً لهدفك الأساسي.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو إنتاج كميات صغيرة من مواد متنوعة: يوفر الفرن من النوع الدفعي المرونة اللازمة وانخفاض الاستثمار الرأسمالي الأولي.

- إذا كان تركيزك الأساسي هو التصنيع على نطاق واسع لمنتج واحد: فإن الفرن من النوع المستمر هو المسار الوحيد القابل للتطبيق لتحقيق الإنتاجية العالية والتكاليف المنخفضة للوحدة المطلوبة.

- إذا كان تركيزك الأساسي هو التوسع من مرحلة تجريبية إلى الإنتاج الكامل: ابدأ بفرن دفعي للتحقق من صحة عمليتك ثم استخدم تلك البيانات لتصميم والاستثمار في فرن مستمر بمجرد إثبات السوق.

من خلال مواءمة اختيار الفرن الخاص بك مع استراتيجيتك التشغيلية الأساسية، فإنك تضمن أن تكون عمليتك الحرارية فعالة وقابلة للتطوير ومبنية على النجاح.

جدول ملخص:

| العامل | الفرن من النوع الدفعي | الفرن من النوع المستمر |

|---|---|---|

| حجم الإنتاج | مثالي للإنتاج منخفض الحجم، والبحث والتطوير، والنطاق التجريبي | الأفضل للإنتاجية العالية، والنطاق الصناعي |

| تنوع المواد | مرونة عالية؛ سهولة التغيير بين الدورات | مرونة منخفضة؛ مناسب للمعالجة المخصصة لمادة واحدة |

| اتساق العملية | تحكم جيد لكل دفعة، ولكن اختلافات محتملة من دورة لأخرى | اتساق فائق مع التشغيل في حالة مستقرة |

| الكفاءة التشغيلية | إنتاجية أقل؛ عمالة أعلى لكل وحدة | كفاءة عالية؛ تكلفة تشغيل منخفضة للطن على نطاق واسع |

| الاستثمار الرأسمالي | تكلفة أولية أقل | استثمار أولي أعلى |

هل أنت مستعد لتحسين المعالجة الحرارية الخاصة بك باستخدام الفرن الدوار المناسب؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة متقدمة ومصممة خصيصاً لتلبية احتياجاتك. يكتمل خط إنتاجنا، الذي يشمل أفران الصندوق (Muffle)، والأنابيب (Tube)، والأفران الدوارة، وأفران التفريغ والغازات (Vacuum & Atmosphere Furnaces)، وأنظمة الترسيب الكيميائي للبخار (CVD/PECVD)، بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة. سواء كنت في مجال البحث والتطوير، أو الاختبار على نطاق تجريبي، أو التصنيع على نطاق كامل، يمكننا مساعدتك في تحقيق كفاءة واتساق فائقين. اتصل بنا اليوم لمناقشة كيف يمكن أن تفيد حلولنا مختبرك أو منشأة الإنتاج لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة