يعتمد الاختيار بين فرن التفريغ المنخفض وفرن التفريغ العالي على حساسية المادة الخاصة بك، والنقاء المطلوب لعمليتك، وميزانيتك التشغيلية. يعد نظام التفريغ المنخفض حلاً فعالاً من حيث التكلفة لمنع الأكسدة العامة في المواد القوية، في حين يوفر فرن التفريغ العالي بيئة خاضعة للتحكم الدقيق وضرورية لمعالجة المواد عالية القيمة والتفاعلية التي يكون فيها أي تلوث غير مقبول.

القرار لا يتعلق فقط بمستوى التفريغ الذي يمكنك تحقيقه. إنه خيار استراتيجي بين منع تفاعلات السطح الأساسية (التفريغ المنخفض) وتحقيق النقاء الكيميائي المطلق عن طريق إزالة جميع الجزيئات التفاعلية تقريبًا وتفريغ المادة نفسها من الغازات (التفريغ العالي).

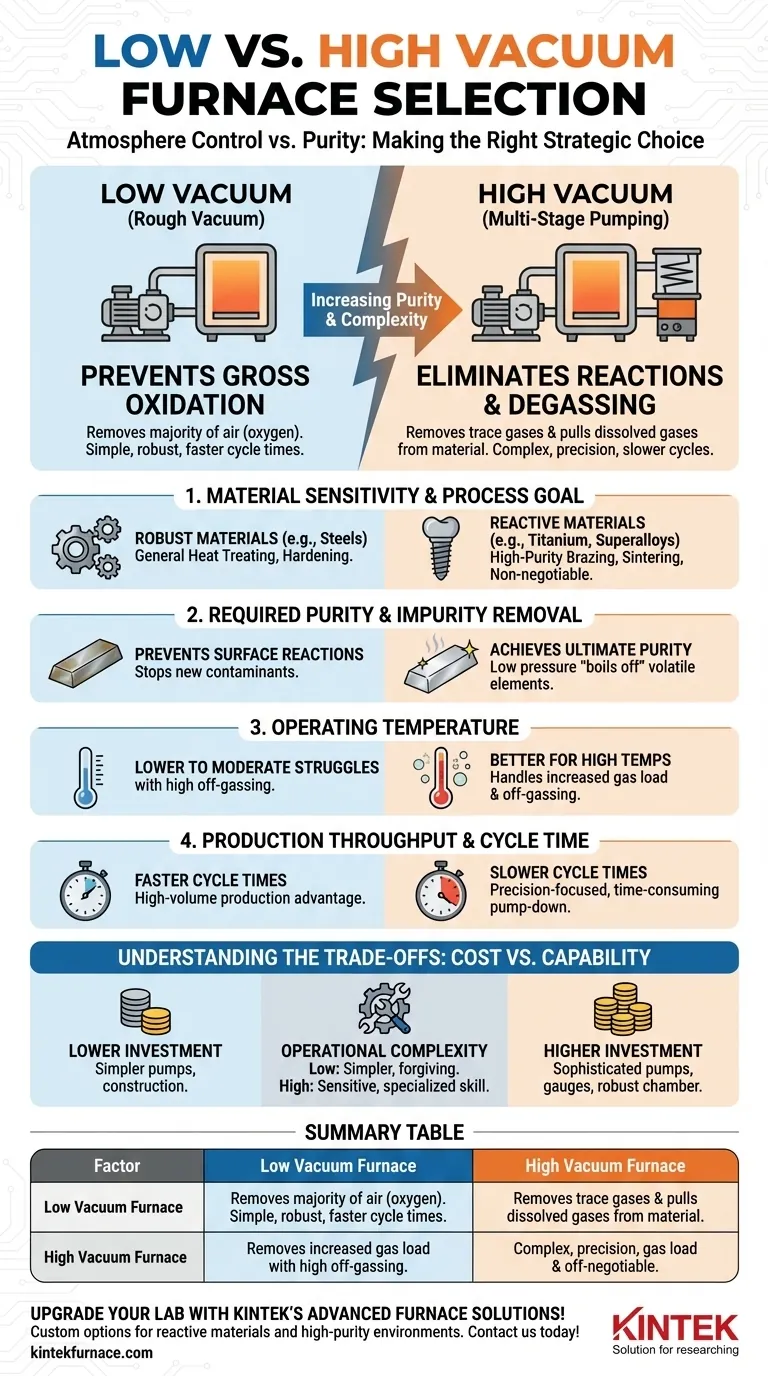

الفرق الأساسي: التحكم في الغلاف الجوي مقابل النقاء

يمثل مصطلحا "التفريغ المنخفض" و "التفريغ العالي" فلسفتين متميزتين لإدارة الغلاف الجوي. يعد فهم هذا الاختلاف هو المفتاح لاتخاذ الاستثمار الصحيح.

التفريغ المنخفض: منع الأكسدة الكبيرة

تم تصميم نظام التفريغ المنخفض (أو "التفريغ الخشن") لإزالة الغالبية العظمى من الهواء، وخاصة الأكسجين، من حجرة الفرن. والغرض الرئيسي منه هو منع الأكسدة واسعة النطاق وتغير اللون والتقشر على سطح الأجزاء التي تخضع للمعالجة الحرارية.

هذه الأنظمة أبسط ميكانيكيًا، وعادة ما تستخدم فقط مضخات دوارة ذات ريش أو مضخات ميكانيكية مماثلة. إنها قوية وموثوقة، وتوفر أوقات دورة أسرع لأن الضغط المستهدف سهل نسبيًا تحقيقه.

التفريغ العالي: القضاء على التفاعلات وتفريغ الغازات

يتجاوز نظام التفريغ العالي ذلك بكثير. يستخدم نظام ضخ متعدد المراحل (يجمع بين المضخات الميكانيكية ومضخات الانتشار أو المضخات التوربينية الجزيئية) لإزالة ليس فقط الأكسجين، ولكن أيضًا الغازات النزرة مثل بخار الماء والنيتروجين والأرجون.

الهدف هو إنشاء بيئة خاملة لدرجة تمنع حتى التفاعلات المجهرية. والأهم من ذلك، يمكن للتفريغ العالي أيضًا سحب الغازات المذابة من المادة نفسها، وهي عملية تعرف باسم تفريغ الغازات. هذا أمر بالغ الأهمية لتحقيق أعلى درجة ممكنة من نقاء المادة وسلامتها.

تحليل العوامل الرئيسية للقرار

ستوجه متطلبات عمليتك مباشرة إلى مستوى التفريغ الصحيح. قم بتحليل تطبيقك مقابل هذه العوامل الأربعة الحاسمة.

1. حساسية المادة وهدف العملية

هذا هو الاعتبار الأكثر أهمية. للمعالجة الحرارية للأغراض العامة للصلب أو السبائك الأقل تفاعلية حيث يكون الهدف الأساسي هو التقسية أو تخفيف الإجهاد، غالبًا ما يكون التفريغ المنخفض كافيًا.

لمعالجة المواد شديدة التفاعل مثل التيتانيوم والزركونيوم والمعادن المقاومة للحرارة، فإن التفريغ العالي أمر لا بد منه. يمكن أن تتلوث هذه المواد وتصبح هشة بسبب حتى الكميات النزرة من الأكسجين أو النيتروجين، خاصة في درجات الحرارة العالية. تتطلب العمليات مثل اللحام بالنحاس عالي النقاء وتصنيع الغرسات الطبية وتلبيد مكونات الفضاء بيئة تفريغ عالية.

2. النقاء المطلوب وإزالة الشوائب

إذا كانت عمليتك تتطلب إزالة العناصر المتطايرة من مادة ما، فأنت بحاجة إلى نظام تفريغ عالي. يقلل الضغط المنخفض بشكل فعال من نقطة غليان هذه الشوائب، مما يتسبب في "غليانها" من المادة وإزالتها بواسطة مضخات التفريغ.

لا تولد أنظمة التفريغ المنخفض فرق ضغط كافيًا لتسهيل هذا النوع من التنقية. إنها تمنع فقط إدخال ملوثات جديدة من الغلاف الجوي.

3. درجة حرارة التشغيل

كلما ارتفعت درجة حرارة العملية، أصبحت المواد أكثر تفاعلية وتميل أكثر إلى إطلاق الغازات (إطلاق الغازات المحتبسة من سطحها).

نظام التفريغ العالي مجهز بشكل أفضل للتعامل مع زيادة حمل الغاز هذا مع الحفاظ على الضغط المنخفض المطلوب. قد يواجه نظام التفريغ المنخفض صعوبة في مواكبة ذلك، مما يسمح للضغط الجزئي للغازات التفاعلية بالارتفاع وتعريض العملية للخطر.

4. إنتاجية الإنتاج وزمن الدورة

يعد تحقيق التفريغ العالي عملية تستغرق وقتًا طويلاً. يمكن أن يضيف تسلسل الضخ وقتًا كبيرًا إلى كل دورة فرن مقارنة بنظام التفريغ المنخفض.

إذا كانت عمليتك تعطي الأولوية للإنتاج بكميات كبيرة للمكونات الأقل حساسية، فإن أوقات الدورة الأسرع لفرن التفريغ المنخفض توفر ميزة إنتاجية واضحة.

فهم المفاضلات: التكلفة مقابل القدرة

يعد اختيار الفرن استثمارًا رأسماليًا كبيرًا، والفارق في التكلفة والتعقيد بين أنظمة التفريغ المنخفض والعالي كبير.

الاستثمار الأولي

أفران التفريغ العالي أغلى بكثير. يتم دفع التكلفة بسبب الحاجة إلى نظام ضخ متطور من مرحلتين، وأجهزة تحكم وقياسات أكثر تقدمًا (مثل مقاييس الأيونات)، وبناء حجرة أكثر قوة للتعامل مع فرق الضغط الشديد.

التعقيد التشغيلي والصيانة

أنظمة التفريغ المنخفض هي الأدوات القوية في عالم المعالجة الحرارية. إنها أبسط ميكانيكيًا، وأكثر تسامحًا مع التسريبات الصغيرة، وتتطلب معرفة أقل تخصصًا للتشغيل والصيانة.

أنظمة التفريغ العالي هي أدوات دقيقة. إنها حساسة للغاية للتسريبات، وتتطلب بروتوكولات تنظيف دقيقة لتجنب التلوث، وتتطلب فنيين أكثر مهارة للتشغيل والصيانة.

الطاقة والمواد الاستهلاكية

في حين أن عناصر تسخين الفرن هي مستهلك الطاقة الأساسي، فإن نظام الضخ المعقد لفرن التفريغ العالي يضيف إلى إجمالي استهلاك الطاقة. علاوة على ذلك، قد تتطلب المضخات المتخصصة مواد استهلاكية مثل زيت المضخة التي تضاف إلى التكلفة التشغيلية الجارية.

اتخاذ الخيار الصحيح لتطبيقك

تتطلب الإجابة على هذا السؤال تقييمًا واقعيًا لأهداف عمليتك. استخدم هذه الإرشادات لاتخاذ قرار نهائي.

- إذا كان تركيزك الأساسي هو المعالجة الحرارية العامة ومنع تغير لون السطح (على سبيل المثال، تلدين الصلب، التخمير): يعد فرن التفريغ المنخفض هو الحل الأكثر فعالية من حيث التكلفة والكفاءة بالنسبة لك.

- إذا كان تركيزك الأساسي هو اللحام أو معالجة المواد شديدة التفاعل (على سبيل المثال، التيتانيوم، السبائك الفائقة، المعادن المقاومة للحرارة): يعد فرن التفريغ العالي إلزاميًا لمنع تلوث المادة وضمان السلامة الهيكلية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من نقاء المادة وتفريغ الغازات (على سبيل المثال، الغرسات الطبية، إلكترونيات التفريغ، البحث والتطوير): يجب عليك الاستثمار في نظام تفريغ عالي لإزالة الملوثات المتطايرة من المادة نفسها.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة مع متطلبات جودة معتدلة: ستوفر أوقات الدورة الأسرع لنظام التفريغ المنخفض ميزة إنتاجية كبيرة تبرر اختياره.

من خلال مواءمة اختيار الفرن الخاص بك مع المتطلبات الأساسية للمادة والعملية الخاصة بك، فإنك تحول عملية شراء كبيرة إلى استثمار استراتيجي في الجودة والكفاءة التشغيلية.

جدول ملخص:

| العامل | فرن التفريغ المنخفض | فرن التفريغ العالي |

|---|---|---|

| حساسية المادة | مناسب للمواد القوية (مثل الفولاذ) | ضروري للمواد التفاعلية (مثل التيتانيوم والسبائك الفائقة) |

| متطلبات النقاء | يمنع أكسدة السطح | يحقق نقاءً عاليًا وتفريغًا للغازات |

| درجة حرارة التشغيل | يتعامل مع درجات الحرارة المنخفضة والمتوسطة | أفضل لدرجات الحرارة العالية مع إطلاق الغازات |

| إنتاجية الإنتاج | أوقات دورة أسرع، حجم أكبر | أوقات دورة أبطأ، يركز على الدقة |

| التكلفة والتعقيد | تكلفة أولية أقل، تشغيل أبسط | تكلفة أولية أعلى، صيانة أكثر تعقيدًا |

قم بترقية إمكانيات مختبرك باستخدام حلول أفران KINTEK عالية الحرارة المتقدمة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة خيارات مخصصة مثل الأفران ذات الصندوق (Muffle)، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، سواء كنت تعالج مواد تفاعلية أو تتطلب بيئات عالية النقاء. لا تدع قيود الفرن تعيقك - اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءتك ونتائجك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد