في جوهر الأمر، يعد اختيار مادة البوتقة المناسبة لفرن صب الفراغ بمثابة توازن بين ثلاثة عوامل حاسمة: الخمول الكيميائي، والاستقرار الحراري، والمتانة الميكانيكية. الهدف هو اختيار مادة لن تذوب أو تنكسر أو تلوث سبيكتك أثناء عملية الصب بالتفريغ عالي الحرارة، مما يضمن سلامة ونقاء منتجك النهائي.

الخطأ الأكثر شيوعًا هو اعتبار البوتقة مجرد وعاء بسيط. في الواقع، إنها مكون نشط في نظام تعدين معقد. يمنع الاختيار الصحيح التلوث الكارثي للانصهار وفشل العملية، بينما يضمن الاختيار الخاطئ حدوث ذلك.

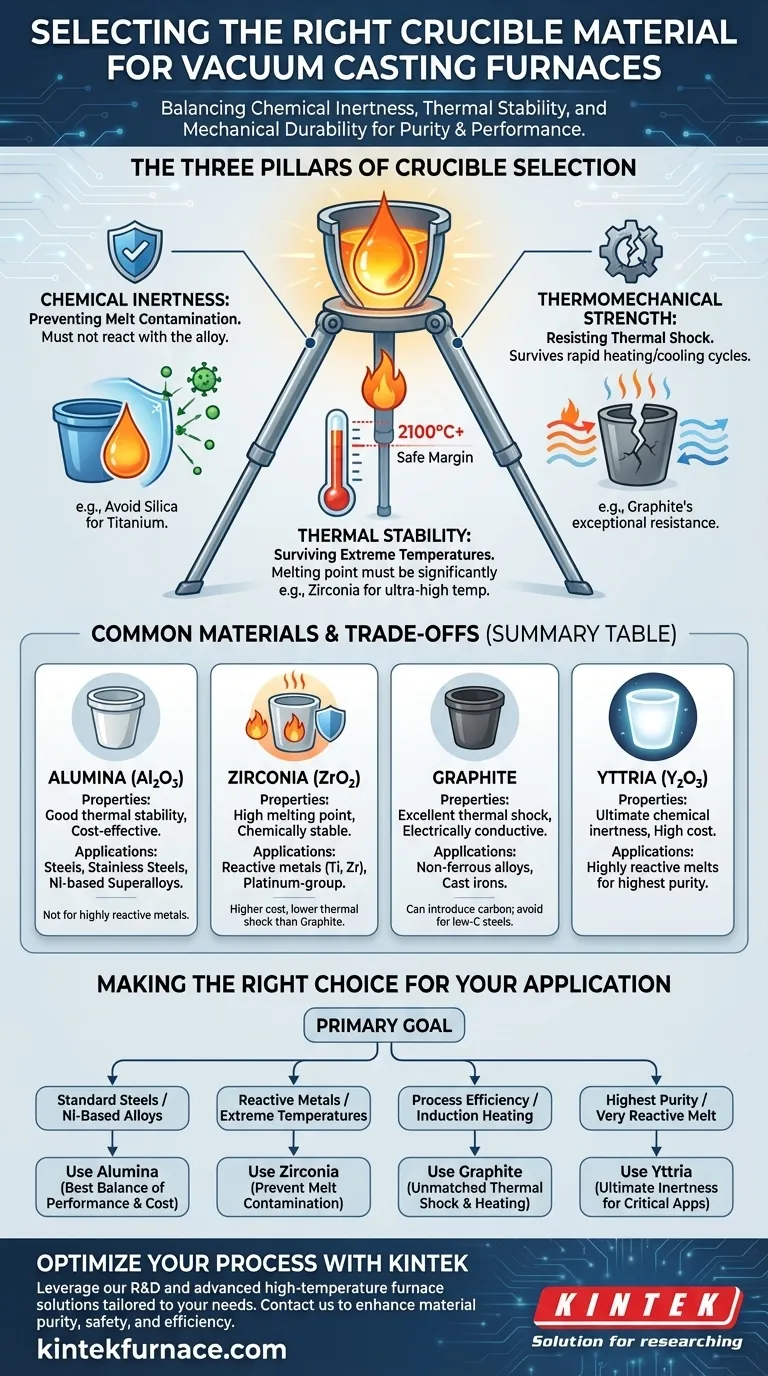

الركائز الثلاث لاختيار البوتقة

يجب أن تستند عملية اتخاذ القرار إلى فهم واضح لكيفية سلوك المادة المختارة في ظل الظروف القاسية لفرنك. هذه الركائز الثلاث غير قابلة للتفاوض.

الخمول الكيميائي: منع تلوث الانصهار

الوظيفة الأساسية لبيئة التفريغ هي منع المعدن المنصهر من التفاعل مع الغازات الجوية. ومع ذلك، يمكن أن يكون التفاعل بين المعدن السائل والبوتقة نفسها ضارًا بنفس القدر.

يجب أن تكون مادة البوتقة خاملة كيميائيًا فيما يتعلق بالسبيكة المحددة التي يتم صهرها. وإذا لم تكن كذلك، يمكن أن تذوب البوتقة في المصهور، مما يؤدي إلى إدخال شوائب تغير الخصائص الكيميائية والميكانيكية للسبيكة النهائية.

على سبيل المثال، سيكون استخدام بوتقة قائمة على السيليكا لصهر التيتانيوم كارثيًا، حيث سيقوم التيتانيوم شديد التفاعل بسحب الأكسجين من السيليكا، مما يؤدي إلى تلوث المصهور وتدمير البوتقة.

الاستقرار الحراري: البقاء على قيد الحياة في درجات الحرارة القصوى

يبدو هذا العامل واضحًا ولكن له فروق دقيقة مهمة. يجب أن تكون نقطة انصهار البوتقة أعلى بكثير من أقصى درجة حرارة معالجة لسبكتك.

هامش الأمان أمر بالغ الأهمية. يمكن أن يؤدي التشغيل قريبًا جدًا من نقطة تليين البوتقة إلى التشوه أو، في أسوأ السيناريوهات، فشل كامل وفقدان الشحنة المنصهرة داخل حجرة الفرن.

يتم اختيار مواد مثل الزركونيا لتطبيقات درجات الحرارة العالية جدًا (فوق 2100 درجة مئوية) تحديدًا لأنها تحافظ على سلامتها الهيكلية بما يتجاوز نقطة انصهار معظم السبائك التجارية.

القوة الحرارية الميكانيكية: مقاومة الصدمات الحرارية

غالبًا ما تتضمن دورات الصب بالتفريغ تسخينًا وتبريدًا سريعًا. تخلق تدرجات درجة الحرارة هذه إجهادات داخلية داخل مادة البوتقة.

مادة ذات مقاومة ضعيفة للصدمات الحرارية ستتصدع وتفشل مبكرًا، أحيانًا بعد بضع دورات فقط. هذا ليس مكلفًا فقط من حيث البوتقات البديلة، ولكنه يشكل أيضًا خطرًا كبيرًا على السلامة.

يُقدّر الجرافيت، على سبيل المثال، بمقاومته الاستثنائية للصدمات الحرارية، مما يسمح له بالبقاء على قيد الحياة آلاف دورات التسخين والتبريد السريع دون فشل.

فهم التنازلات: مواد البوتقة الشائعة

لا توجد مادة "أفضل" واحدة؛ فكل منها ينطوي على تنازل بين الأداء والتطبيق والتكلفة.

الألومينا (Al₂O₃)

الألومينا هي خيار فعال من حيث التكلفة لصهر العديد من السبائك الشائعة. إنها توفر استقرارًا حراريًا جيدًا وهي خاملة نسبيًا للعديد من المواد.

إنها الخيار القياسي لصهر الفولاذ، والفولاذ المقاوم للصدأ، والعديد من السبائك الفائقة القائمة على النيكل. ومع ذلك، فهي ليست مناسبة للمعادن شديدة التفاعل مثل التيتانيوم أو الزركونيوم.

الزركونيا (ZrO₂)

عند صهر المعادن التفاعلية أو السبائك في درجات حرارة قصوى، تعد الزركونيا المعيار الصناعي. إن استقرارها الكيميائي ونقطة انصهارها العالية جدًا يجعلانها واحدة من الخيارات القليلة المتاحة.

إنها ضرورية لمعالجة التيتانيوم، والزركونيوم، واليورانيوم، والمعادن من مجموعة البلاتين. عيبها الرئيسي هو تكلفتها الأعلى ومقاومتها للصدمات الحرارية الأقل عادة مقارنة بالجرافيت. غالبًا ما يتم تثبيتها بالإيتريا (الزركونيا المثبتة بالإيتريا، أو YSZ) لتحسين خصائصها الحرارية الميكانيكية.

الجرافيت

يتميز الجرافيت بمقاومته الممتازة للصدمات الحرارية وتوصيله الكهربائي. في فرن الحث، يمكن أن تعمل بوتقة الجرافيت كوعاء وعنصر تسخين (مستقبل).

إنه مثالي للعديد من السبائك غير الحديدية والحديد الزهر. قيوده الرئيسية هي أنه يمكن أن يدخل الكربون إلى المصهور، مما يجعله غير مناسب لإنتاج الفولاذ منخفض الكربون أو منخفض الكربون جدًا. كما سيتأكسد ويتدهور بسرعة إذا كانت سلامة التفريغ ضعيفة.

الإيتريا (Y₂O₃)

بالنسبة للتطبيقات الأكثر تطلبًا التي تتضمن مصهورات شديدة التفاعل حيث تكون الزركونيا نفسها غير كافية، توفر الإيتريا أقصى مستوى من الخمول الكيميائي. إنها مستقرة بشكل استثنائي ولكنها أيضًا أكثر تكلفة بكثير ومخصصة للتطبيقات الحرجة وذات القيمة العالية.

اتخاذ القرار الصحيح لتطبيقك

استخدم هذا كنقطة بداية لتوجيه اختيارك للمواد بناءً على هدفك التعديني الأساسي.

- إذا كان تركيزك الأساسي هو صب الفولاذ القياسي أو السبائك القائمة على النيكل: توفر الألومينا أفضل توازن بين الأداء وفعالية التكلفة.

- إذا كان تركيزك الأساسي هو صب المعادن التفاعلية (مثل التيتانيوم) أو العمل في درجات حرارة قصوى: الزركونيا (غالبًا مثبتة بالإيتريا) هي الخيار الضروري لمنع تلوث المصهور.

- إذا كان تركيزك الأساسي هو كفاءة العملية في فرن الحث وكان مقبولًا بعض زيادة الكربون: يوفر الجرافيت مقاومة لا مثيل لها للصدمات الحرارية وأداء تسخين.

- إذا كان تركيزك الأساسي هو تحقيق أعلى نقاء مطلق مع مصهور شديد التفاعل: يجب أن تستثمر في مادة متخصصة مثل الإيتريا.

في النهاية، يعد اختيار مادة البوتقة قرارًا حاسمًا في العملية يؤثر بشكل مباشر على جودة المنتج وسلامة التشغيل والكفاءة الاقتصادية.

جدول ملخص:

| مادة البوتقة | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الألومينا (Al₂O₃) | استقرار حراري جيد، فعالة من حيث التكلفة | الفولاذ، الفولاذ المقاوم للصدأ، السبائك الفائقة القائمة على النيكل |

| الزركونيا (ZrO₂) | نقطة انصهار عالية، مستقرة كيميائيًا | المعادن التفاعلية مثل التيتانيوم، الزركونيوم، معادن مجموعة البلاتين |

| الجرافيت | مقاومة ممتازة للصدمات الحرارية، موصل للكهرباء | السبائك غير الحديدية، حديد الزهر (تجنب الفولاذ منخفض الكربون) |

| الإيتريا (Y₂O₃) | خمول كيميائي فائق، تكلفة عالية | مصافح عالية التفاعل لتطبيقات أعلى نقاء |

هل أنت مستعد لتحسين عملية صب الفراغ الخاصة بك باستخدام البوتقة المناسبة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. يتضمن خط منتجاتنا أفران Muffel و Tube و Rotary و Vacuum & Atmosphere وأجهزة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تعزز نقاء المواد والسلامة والكفاءة لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران الصهر بالحث الفراغي في سبائك Fe-5%Mn-C؟ ضمان السلامة الكيميائية والنقاء العالي

- كيف تساهم تقنية الصهر الفراغي في الاستدامة؟ تعزيز المتانة وكفاءة إعادة التدوير

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية

- ما هي التطبيقات الشائعة للصهر بالحث الفراغي؟ ضروري للمعادن والسبائك عالية الأداء

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات