في عالم أفران التفريغ ذات درجات الحرارة العالية، لا تتعلق أهم الابتكارات في الجرافيت باستبدال هذه المادة الحيوية، بل بتعزيزها بشكل استراتيجي. تتركز التطورات الرئيسية في مجالين: تطبيق الطلاءات الواقية لإطالة عمر المكونات بشكل كبير والهندسة المخصصة لأجزاء الجرافيت لتحسين الأداء لعمليات محددة. تسمح هذه الابتكارات للمشغلين بدفع حدود الكفاءة والمتانة.

في حين أن الجرافيت هو بالفعل المعيار الصناعي لقدرته على تحمل درجات الحرارة العالية، تركز التطورات الحديثة على التغلب على قيوده التشغيلية. من خلال تطبيق طلاءات متخصصة وتصميم مكونات مخصصة، يمكنك تحويل الجرافيت القياسي إلى أصل عالي الأداء وطويل الأمد يعزز وقت تشغيل الفرن وجودة العملية.

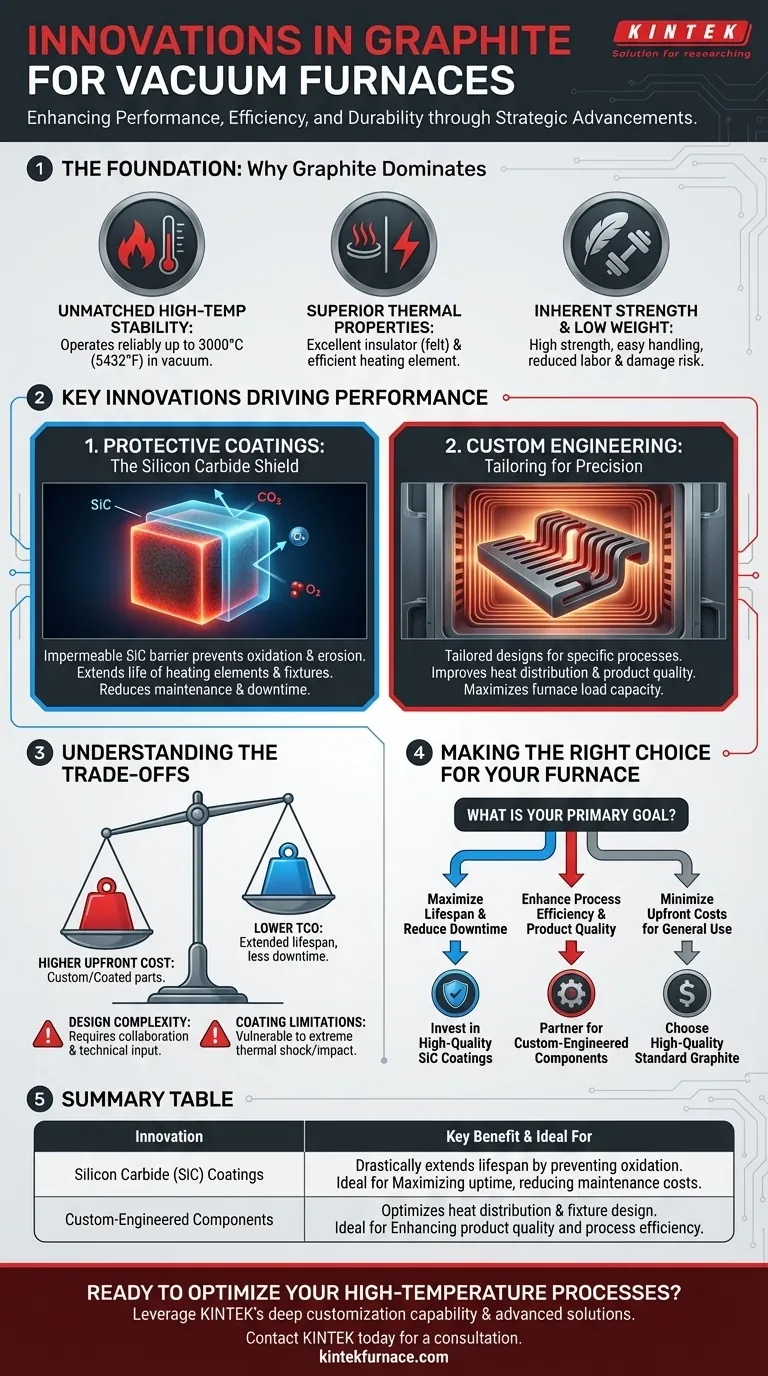

الأساس: لماذا يهيمن الجرافيت على أفران التفريغ

قبل فحص الابتكارات، من الضروري فهم سبب كون الجرافيت هو المادة المفضلة لمكونات الفرن مثل عناصر التسخين والتركيبات والعزل.

استقرار لا مثيل له في درجات الحرارة العالية

الميزة الأساسية للجرافيت هي قدرته على الحفاظ على سلامته الهيكلية وقوته في درجات الحرارة القصوى. يمكنه العمل بشكل موثوق حتى 3000 درجة مئوية (5432 درجة فهرنهايت) في بيئة تفريغ أو غاز خامل، متجاوزًا إلى حد كبير حدود معظم المعادن.

خصائص حرارية فائقة

السلوك الحراري للجرافيت مناسب بشكل فريد لتطبيقات الأفران. كعازل، يوفر لباد الجرافيت احتفاظًا ممتازًا بالحرارة وهو خفيف الوزن وسهل التركيب. كموصل، يسمح المقاومة الكهربائية المنخفضة للجرافيت بالعمل كعنصر تسخين عالي الكفاءة، يولد حرارة موحدة عند تطبيق تيار كهربائي.

قوة متأصلة ووزن خفيف

على الرغم من قوته العالية، فإن الجرافيت خفيف الوزن بشكل ملحوظ. هذا يجعل المكونات الأكبر حجمًا، مثل التركيبات والأدوات، أسهل وأكثر اقتصادية في المناولة والتركيب، مما يقلل من تكاليف العمالة وخطر التلف أثناء الصيانة.

الابتكارات الرئيسية التي تدفع الأداء

تستهدف أحدث التطورات نقاط الضعف في الجرافيت، مثل قابليته للتأكسد أو طبيعته "مقاس واحد يناسب الجميع" في المكونات القياسية.

الطلاءات الواقية: درع كربيد السيليكون

أحد أكثر الابتكارات تأثيرًا هو استخدام الطلاءات القائمة على كربيد السيليكون (SiC). يمكن أن يتدهور الجرافيت غير المطلي بمرور الوقت بسبب التفاعلات مع كميات ضئيلة من الأكسجين أو بخار الماء الموجودة حتى في بيئة التفريغ العالي.

يعمل طلاء SiC الكثيف كحاجز غير منفذ على سطح الجرافيت. يمنع هذا الدرع الأكسدة والتآكل، مما يطيل بشكل كبير من عمر المكونات باهظة الثمن مثل عناصر التسخين والتركيبات المخصصة. يؤدي هذا مباشرة إلى استبدال أقل تكرارًا، وتقليل وقت تعطل الصيانة، وأداء فرن أكثر اتساقًا.

الهندسة المخصصة: تصميم الجرافيت للدقة

الابتكار الرئيسي الثاني هو الابتعاد عن الأجزاء العامة الجاهزة نحو مكونات الجرافيت المصممة خصيصًا. يتم صنع الأجزاء القياسية للاستخدام العام، ولكن كل عملية معالجة حرارية أو لحام أو تكليس لها متطلبات فريدة.

من خلال تصميم المكون ليناسب فرنًا وعملية محددة، يمكنك تحقيق مكاسب كبيرة. يمكن تشكيل عناصر التسخين المخصصة لتوفير توزيع حرارة أكثر تجانسًا في المنطقة الساخنة، مما يحسن جودة المنتج. يمكن للتركيبات المصممة خصيصًا تثبيت الأجزاء المعقدة بأمان، مما يقلل من التشوه ويزيد من سعة تحميل الفرن. يحول هذا النهج مادة أساسية إلى أداة هندسية دقيقة.

فهم المفاضلات

في حين أن هذه الابتكارات تقدم مزايا واضحة، إلا أنها تتطلب تحولًا في التفكير من مجرد شراء سلعة إلى الاستثمار في أصل استراتيجي.

تكلفة الابتكار

تحمل المكونات المصممة خصيصًا والمغطاة بالجرافيت تكلفة أولية أعلى من الأجزاء القياسية غير المطلية. يكمن تبرير هذا الاستثمار في التكلفة الإجمالية للملكية (TCO). غالبًا ما يؤدي العمر الافتراضي الممتد وكفاءة العملية المحسّنة إلى عائد كبير من خلال تقليل وقت التوقف المكلف وزيادة إنتاجية المنتج بمرور الوقت.

تعقيد التصميم والمواصفات

يتطلب اختيار الأجزاء المصممة خصيصًا فهمًا أعمق لمتطلبات عمليتك الخاصة. يتضمن جهدًا تعاونيًا مع مورد الجرافيت الخاص بك لتصميم حل. يتطلب هذا وقتًا إضافيًا ومدخلات فنية مقارنة بطلب جزء قياسي من كتالوج.

قيود الطلاء

على الرغم من فعاليتها العالية، فإن الطلاءات الواقية لها نقاط ضعف خاصة بها. قد تكون هشة وقد تكون عرضة للتشقق إذا تعرضت لصدمة حرارية شديدة أو تأثير ميكانيكي. يعتمد نجاح الطلاء بشكل كبير على جودة تطبيقه وتوافقه مع الدورات الحرارية المحددة لفرنكك.

اتخاذ القرار الصحيح لفرنكك

يعتمد اختيار حل الجرافيت المناسب بالكامل على هدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو زيادة عمر المكون إلى أقصى حد وتقليل وقت التوقف عن العمل: استثمر في طلاءات كربيد السيليكون عالية الجودة لمكونات الجرافيت الحيوية الخاصة بك.

- إذا كان تركيزك الأساسي هو تعزيز كفاءة العملية وجودة المنتج: تعاون مع مورد لتطوير عناصر تسخين وتركيبات مصممة هندسيًا خصيصًا لتطبيقك المحدد.

- إذا كان تركيزك الأساسي هو تقليل التكاليف الأولية للتطبيقات ذات الأغراض العامة: تظل مكونات الجرافيت القياسية عالية الجودة هي الخيار الأكثر فعالية من حيث التكلفة والأكثر فعالية.

في نهاية المطاف، تتيح لك هذه الابتكارات التعامل مع الجرافيت ليس كمادة استهلاكية بسيطة، بل كمحرك استراتيجي لتحسين عملياتك ذات درجات الحرارة العالية.

جدول ملخص:

| الابتكار | الفائدة الرئيسية | مثالي لـ |

|---|---|---|

| طلاءات كربيد السيليكون (SiC) | يطيل عمر المكون بشكل كبير عن طريق منع الأكسدة | زيادة وقت التشغيل، تقليل تكاليف الصيانة |

| المكونات المصممة هندسيًا | يحسن توزيع الحرارة وتصميم التركيبات لعمليات محددة | تعزيز جودة المنتج وكفاءة العملية |

هل أنت مستعد لتحسين عملياتك ذات درجات الحرارة العالية؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، الذي يشمل أفران الكياسة، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

دع خبرائنا يساعدونك في اختيار أو تصميم مكونات الجرافيت المثالية - سواء كانت مطلية لمتانة قصوى أو مصممة لتحقيق أقصى قدر من الأداء - لتعزيز كفاءة وإنتاجية فرنك.

اتصل بـ KINTEK اليوم للحصول على استشارة واكتشف الميزة الاستراتيجية للجرافيت عالي الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية