في جوهره، فرن الأنبوب هو جهاز تسخين كهربائي مصمم حول أنبوب مركزي أسطواني. يُحاط هذا الأنبوب، الذي يحتوي على المادة المراد معالجتها، بعناصر تسخين توفر حرارة سريعة ومستقرة وموحدة في بيئة عالية التحكم.

القيمة الحقيقية لفرن الأنبوب ليست فقط قدرته على التسخين، بل قدرته على خلق جو دقيق التحكم ومعزول. وهذا يجعله أداة لا غنى عنها لمعالجة المواد الحساسة التي تتطلب بيئات فراغ أو غاز محددة.

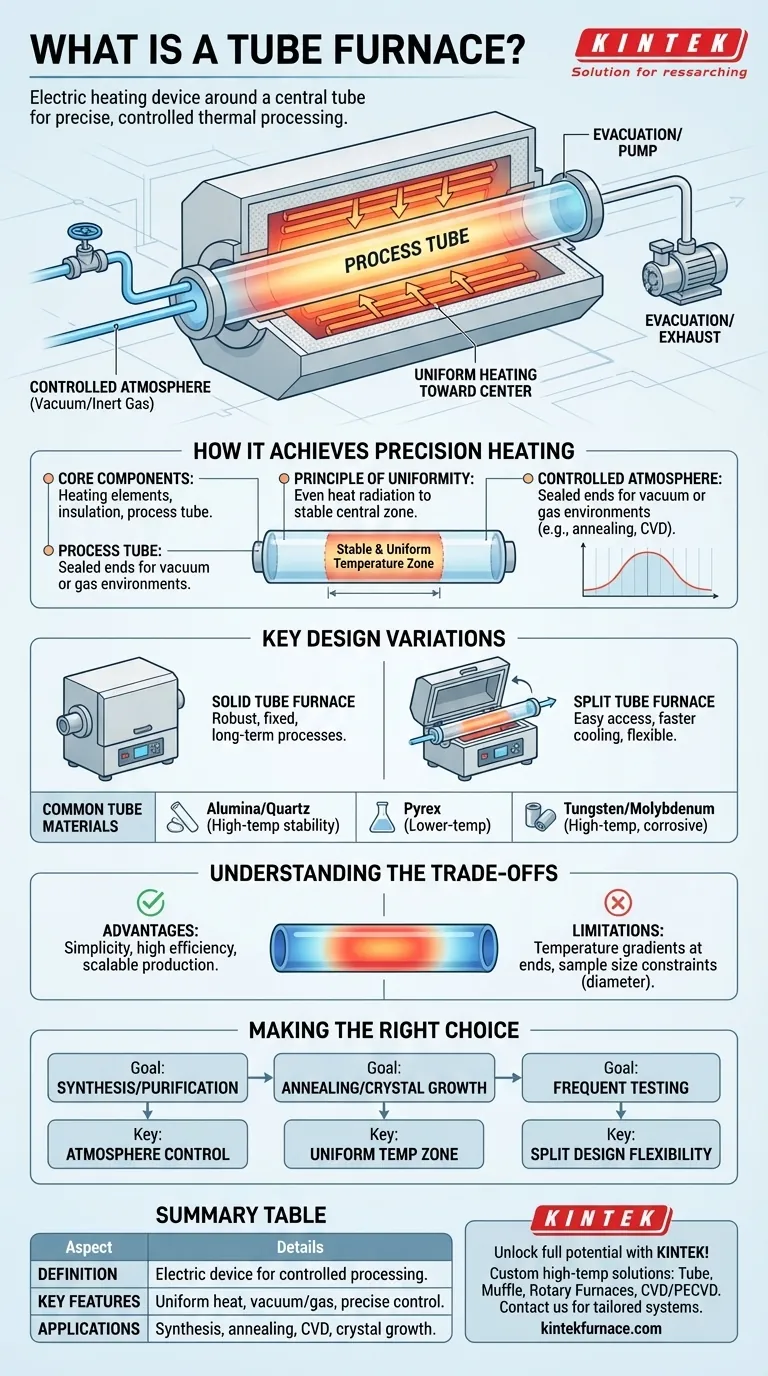

كيف يحقق فرن الأنبوب التسخين الدقيق

يعمل فرن الأنبوب على مبدأ مباشر: نقل الحرارة من مصدر خارجي إلى عينة داخل حجرة معزولة. هذه البساطة هي مفتاح موثوقيته ودقته.

المكونات الأساسية

يتكون النظام من ثلاثة أجزاء رئيسية: عناصر التسخين الخارجية، وغرفة العزل، وأنبوب المعالجة المركزي. تولد عناصر التسخين الطاقة الحرارية، والتي يتم توجيهها إلى الداخل بواسطة العزل المحيط.

مبدأ التوحيد

يضمن التصميم الأسطواني أن تشع الحرارة بالتساوي نحو مركز الأنبوب. بينما تكون أطراف الأنبوب أكثر برودة بشكل طبيعي، فإن هذا يخلق منطقة درجة حرارة مستقرة وموحدة للغاية في المنتصف، وهو أمر مثالي لمعالجة المواد بشكل متناسق.

إنشاء جو متحكم به

الطبيعة المغلقة للأنبوب هي أهم ميزاته. عن طريق إغلاق الأطراف، يمكن للمشغلين إخلاء الهواء لخلق فراغ أو إدخال غازات معينة. وهذا يسمح بعمليات مثل التلدين في جو خامل أو الترسيب الكيميائي للبخار التي ستكون مستحيلة في الهواء الطلق.

تنوعات التصميم الرئيسية والغرض منها

ليست كل أفران الأنابيب متماثلة. يتم تصميم بنائها وموادها لتطبيقات محددة، وفهم هذه الاختلافات أمر أساسي لاختيار الأداة الصحيحة.

أفران الأنبوب الصلبة مقابل المقسمة

يتم بناء فرن الأنبوب الصلب بغرفة عزل واحدة مستمرة. هذا التصميم قوي وممتاز للعمليات الثابتة طويلة الأمد.

يتميز فرن الأنبوب المقسم بغرفة مصنوعة من نصفين أسطوانيين يمكن فتحهما. وهذا يسمح بوضع وإزالة أنبوب المعالجة والعينة بسهولة أكبر بكثير، ويمكن أيضًا أن يتيح تبريدًا أسرع.

المواد الشائعة للأنبوب

يجب أن يتحمل أنبوب المعالجة نفسه درجات حرارة عالية وأن يكون متوافقًا مع المواد التي يتم معالجتها.

- الألومينا والكوارتز المصهور هي مواد شائعة للاستخدام العام ومعروفة باستقرارها في درجات الحرارة العالية.

- يستخدم البايركس لتطبيقات درجات الحرارة المنخفضة.

- يتم حجز التنجستن أو الموليبدينوم لعمليات درجات الحرارة العالية التي تتضمن مواد مسببة للتآكل.

فهم المفاضلات

بينما تعتبر أفران الأنابيب قوية، إلا أنها تتمتع بخصائص متأصلة تقدم مزايا وقيودًا على حد سواء. التقييم الموضوعي ضروري لأي تطبيق جاد.

الميزة: البساطة والكفاءة

التصميم ناضج وبسيط وغير مكلف نسبيًا. التشغيل مباشر، والكفاءة الحرارية العالية تحافظ على استهلاك الطاقة أقل من العديد من طرق التسخين البديلة. يمكن أيضًا دمج وحدات متعددة لإنتاج مستمر على نطاق أوسع.

القيود: تدرجات درجة الحرارة المتأصلة

تفرض قوانين الفيزياء أن تكون أطراف الأنبوب دائمًا أبرد من المركز. بينما يخلق هذا منطقة ساخنة يمكن التنبؤ بها وموحدة، إلا أنه يعني أيضًا أن منطقة المعالجة القابلة للاستخدام أصغر من الطول الكامل للأنبوب.

القيود: حجم وشكل العينة

بحكم التعريف، يحد فرن الأنبوب عينتك بما يمكن أن يتناسب مع قطر الأنبوب. إنه غير مناسب لمعالجة الأشياء الكبيرة أو الضخمة أو غير المنتظمة الشكل التي تتطلب تسخينًا موحدًا عبر سطحها بالكامل.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار تكوين فرن الأنبوب الصحيح كليًا على هدف عمليتك الحرارية.

- إذا كان تركيزك الأساسي هو تركيب المواد أو تنقيتها: فإن القدرة على التحكم في الغلاف الجوي بفراغ أو غازات محددة هي ميزتك الأكثر أهمية.

- إذا كان تركيزك الأساسي هو التلدين الحراري أو نمو البلورات: فإن منطقة درجة الحرارة المستقرة والموحدة للغاية في منتصف الفرن أمر بالغ الأهمية.

- إذا كان تركيزك الأساسي هو الاختبار المتكرر أو التغييرات السريعة للعينات: فإن تصميم الأنبوب المقسم يوفر المرونة التشغيلية وسرعة الإنجاز التي تحتاجها.

في النهاية، يتعلق اختيار فرن الأنبوب المناسب بمطابقة نقاط قوة تصميمه المحددة مع المتطلبات البيئية والحرارية الدقيقة لعمليتك.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| التعريف | جهاز تسخين كهربائي بأنبوب أسطواني للمعالجة الحرارية المتحكم بها. |

| الميزات الرئيسية | تسخين موحد، جو متحكم به (فراغ/غاز)، تحكم دقيق في درجة الحرارة. |

| تنوعات التصميم | صلب (قوي للاستخدام طويل الأمد)، مقسم (سهولة الوصول وتبريد أسرع). |

| التطبيقات الشائعة | تركيب المواد، التلدين الحراري، نمو البلورات، الترسيب الكيميائي للبخار. |

| الإيجابيات | كفاءة حرارية عالية، تشغيل بسيط، قابلية التوسع للإنتاج المستمر. |

| السلبيات | تدرجات درجة الحرارة عند الأطراف، محدود بقطر الأنبوب لحجم العينة. |

أطلق العنان للإمكانات الكاملة لمختبرك مع أفران الأنابيب المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة حلول درجات حرارة عالية مصممة خصيصًا، بما في ذلك أفران الأنابيب، أفران التفحيم، الأفران الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز كفاءة معالجة المواد ونتائجك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- ما هي التحسينات الأخيرة التي تم إجراؤها على أفران الأنابيب المخبرية؟ افتح الدقة والأتمتة والسلامة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق