في جوهره، الكبس الحراري هو تقنية تصنيع عالية الأداء تطبق في وقت واحد درجة حرارة عالية وضغطًا هائلاً على المادة. يجبر هذا المزيج جزيئات المادة على الاندماج معًا، مما يخلق منتجًا نهائيًا كثيفًا وقويًا بشكل استثنائي. يتم استخدامه بشكل أساسي للمواد المتقدمة مثل السيراميك والمواد المركبة حيث يجب تقليل العيوب الداخلية إلى الحد الأدنى.

تكمن القيمة الحقيقية للكبس الحراري في قدرته على تحقيق كثافة نظرية تقريبية وخصائص ميكانيكية فائقة. ويحقق ذلك عن طريق تطبيق الضغط أثناء مرحلة التسخين والتلبيد، وهي نتيجة لا يمكن أن يحققها الحرارة وحدها.

كيف يعمل الكبس الحراري بشكل أساسي

لفهم سبب اختيار الكبس الحراري للتطبيقات الحرجة، من الضروري النظر إلى التآزر بين مكونيه الرئيسيين: الحرارة والضغط.

المبدأ الأساسي: التطبيق المتزامن

يستخدم التلبيد التقليدي الحرارة لربط جزيئات المادة معًا، ولكن هذا قد يترك فراغات أو مسام صغيرة. يحل الكبس الحراري هذه المشكلة عن طريق إضافة ضغط ميكانيكي في نفس الوقت. تجعل الحرارة المادة قابلة للطرق، بينما يجبر الضغط المادي الجزيئات على التلاحم، مما يقضي على الفراغات.

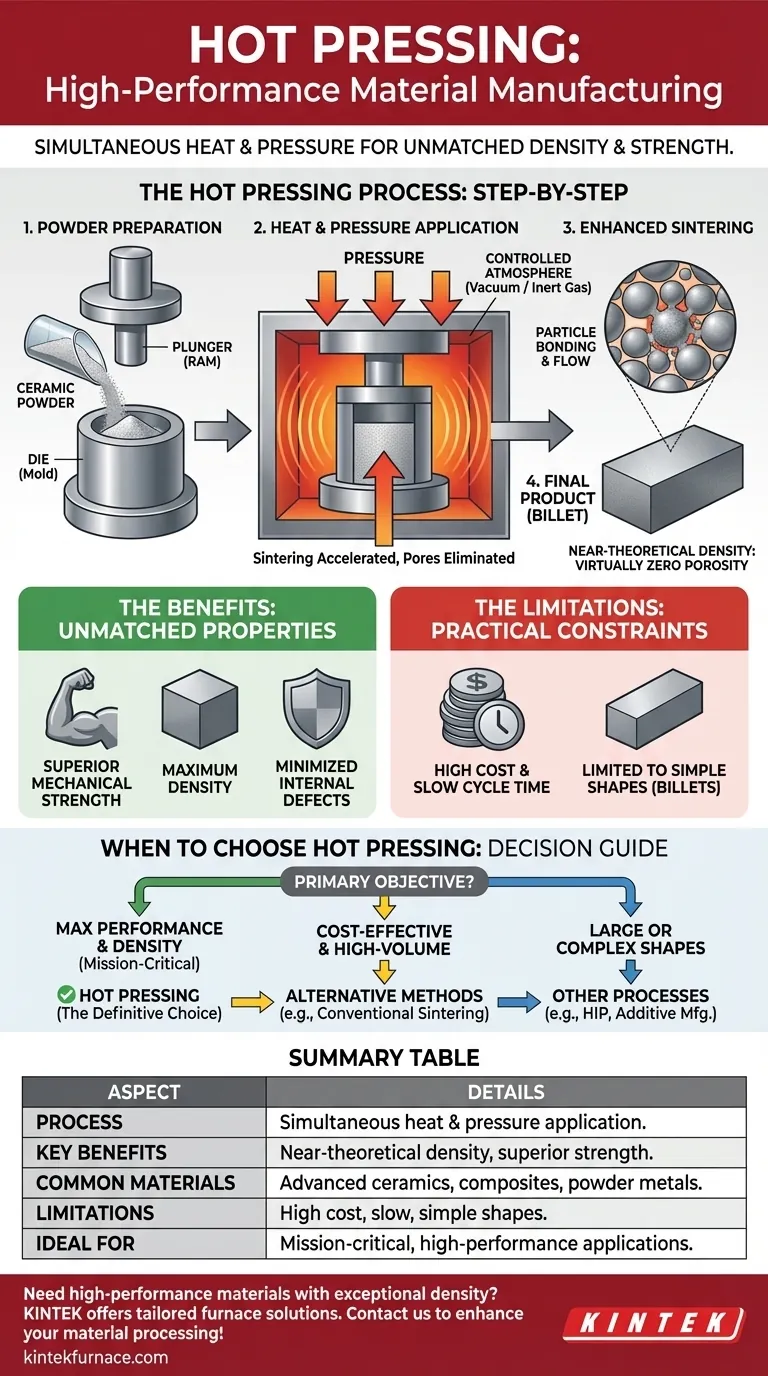

العملية خطوة بخطوة

تبدأ العملية بوضع المادة في شكل مسحوق داخل قالب قوي، مصنوع عادةً من الجرافيت أو مركب خزفي، يسمى القالب. ثم يتم استخدام مكبس، أو كباسة، لتطبيق الضغط. يتم تسخين المجموعة بأكملها في بيئة خاضعة للرقابة، غالبًا ما تكون فراغًا أو جوًا من غاز خامل، لمنع الأكسدة في درجات الحرارة العالية.

دور التلبيد المحسّن

مع ارتفاع درجة الحرارة، تبدأ جزيئات المادة في الترابط، وهي عملية تُعرف باسم التلبيد. يعمل الضغط المطبق على تسريع هذه العملية بشكل كبير ويجعلها أكثر فعالية. ويساعد على تكسير أي ملوثات سطحية على جزيئات المسحوق ويسهل تدفق المادة، مما يؤدي إلى إغلاق المسام التي كانت ستبقى محبوسة.

تحقيق الكثافة النظرية التقريبية

الهدف النهائي هو تحقيق كثافة تقترب قدر الإمكان من الحد الأقصى النظري للمادة. وهذا يعني إنشاء جزء صلب بدون مسامية داخلية تقريبًا. ينتج عن البنية المجهرية الكثيفة والخالية من الفراغات الناتجة عن الكبس الحراري مباشرةً قوة ميكانيكية وصلابة وخصائص حرارية وكهربائية فائقة. غالبًا ما يكون المنتج النهائي شكلاً بسيطًا، مثل قرص أو كتلة، يسمى قطعة أولية، والتي يتم تشغيلها لاحقًا إلى أبعادها النهائية.

فهم المفاضلات

الكبس الحراري أداة قوية، ولكنه ليس حلاً عالميًا. تتوازن فوائده مع قيود عملية كبيرة.

الفائدة: خصائص مادية لا مثيل لها

بالنسبة للتطبيقات التي يكون فيها الأداء غير قابل للتفاوض، غالبًا ما يكون الكبس الحراري هو الخيار الوحيد. فهو ينتج مواد ذات أعلى كثافة وقوة ميكانيكية ممكنة، مما يقلل من خطر الفشل الناشئ عن المسام أو العيوب الداخلية.

القيد: التكلفة ووقت الدورة

معدات الكبس الحراري متخصصة ومكلفة. كما أن العملية بطيئة نسبيًا، لأنها تتضمن تسخين وتبريد تجميع القالب الكبير. وهذا يجعله غير مناسب للتصنيع عالي الحجم ومنخفض التكلفة.

القيد: قيود الشكل والحجم

يتم تحديد شكل الجزء النهائي من خلال شكل القالب. يعد إنشاء أشكال معقدة أمرًا صعبًا ومكلفًا، ويقيد الحجم الإجمالي بسعة المكبس. لهذا السبب غالبًا ما يستخدم لإنتاج قطع أولية بسيطة للتشغيل الآلي اللاحق.

متى تختار الكبس الحراري

يعتمد اختيارك لاستخدام الكبس الحراري بالكامل على الهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو الأداء والكثافة القصوى: الكبس الحراري هو الطريقة المتفوقة لإنشاء مكونات حرجة في المهام من السيراميك المتقدم أو المواد المركبة أو مساحيق المعادن حيث تكون المسامية نقطة فشل.

- إذا كان تركيزك الأساسي هو الإنتاج الاقتصادي وعالي الحجم: طرق بديلة مثل التلبيد التقليدي، أو الصب بالقالب، أو قولبة حقن المعادن هي أكثر فعالية من حيث التكلفة وأسرع بكثير.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء كبيرة أو معقدة هندسيًا: يجب عليك استكشاف عمليات أخرى، مثل الكبس متساوي الضغط الحراري (HIP) أو التصنيع بالإضافة، التي توفر حرية تصميم أكبر.

في نهاية المطاف، الكبس الحراري هو الخيار الحاسم عندما لا يمكن المساس بسلامة المادة وأدائها.

جدول الملخص:

| الجانب | التفاصيل |

|---|---|

| العملية | التطبيق المتزامن للحرارة والضغط لدمج جزيئات المادة |

| الفوائد الرئيسية | تحقيق كثافة نظرية تقريبية، وقوة ميكانيكية فائقة، ومسامية دنيا |

| المواد الشائعة | السيراميك المتقدم، المواد المركبة، مساحيق المعادن |

| القيود | تكلفة عالية، وقت دورة بطيء، يقتصر على الأشكال والأحجام البسيطة |

| مثالي لـ | التطبيقات الحرجة في المهام حيث الأداء والكثافة هما الأهم |

هل تحتاج إلى مواد عالية الأداء بكثافة وقوة استثنائيتين؟ في KINTEK، نستفيد من البحث والتطوير المتقدم والتصنيع الداخلي لتوفير حلول أفران ذات درجة حرارة عالية ومصممة خصيصًا، بما في ذلك أفران التفريغ والغاز المحيط والمزيد. تضمن قدراتنا العميقة في التخصيص تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز معالجة المواد لديك وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟