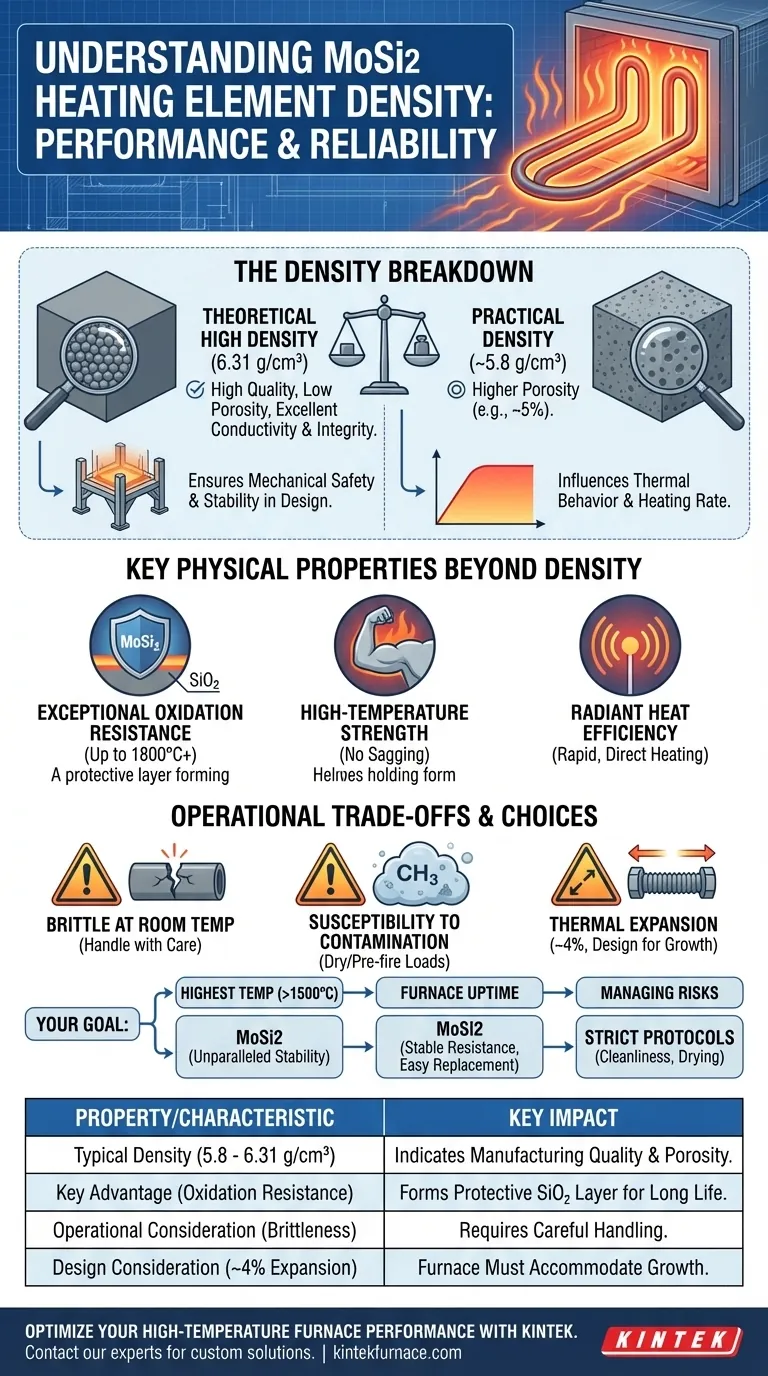

تعد كثافة عناصر التسخين MoSi2 مواصفات حاسمة ذات إجابة دقيقة. في حين أن الرقم الأكثر شيوعًا لثنائي سيليسايد الموليبدينوم عالي الجودة هو 6.31 جم/سم³، إلا أن الكثافة العملية للعنصر المُصنّع قد تكون أقل، وتُدرج أحيانًا حول 5.8 جم/سم³. هذا التباين ليس خطأ ولكنه نتيجة مباشرة لعملية التصنيع والمسامية الكامنة في المكون السيراميكي النهائي.

في حين أن رقم الكثافة الدقيق هو نقطة انطلاق مفيدة، إلا أن هدفك الحقيقي هو فهم كيف تؤثر الخصائص الفيزيائية للمادة على أداء الموقد وموثوقيته. الكثافة هي مجرد جزء واحد من لغز أكبر يشمل الاستقرار الحراري والقوة الميكانيكية والمقايضات التشغيلية.

تفكيك أرقام الكثافة

يعد فهم قيمتي الكثافة الشائعتين أمرًا أساسيًا لتقييم جودة وملاءمة عنصر MoSi2 لتطبيقك المحدد.

الكثافة النظرية مقابل الكثافة العملية

القيمة الأعلى، 6.31 جم/سم³، تمثل مادة ذات كثافة عالية تقريبًا. يشير هذا إلى عملية تصنيع عالية الجودة بأقل قدر من الفراغات الداخلية، مما يؤدي إلى توصيل كهربائي ممتاز وسلامة ميكانيكية.

القيمة الأقل، مثل 5.8 جم/سم³، تشير إلى مكون ذي مسامية أعلى. هذا ليس بالضرورة عيبًا، ولكنه سمة من سمات درجة تصنيع معينة.

الدور الحاسم للمسامية

تشير المسامية، التي يمكن أن تكون حوالي 5٪ في بعض العناصر، إلى الفراغات الدقيقة داخل المادة السيراميكية. قد يكون للعنصر الأقل كثافة والأكثر مسامية خصائص مختلفة قليلاً.

في حين أنه قد يسخن بفعالية، إلا أن المسامية الأعلى يمكن أن تؤدي أحيانًا إلى انخفاض قوة الثني وزيادة التعرض للهجوم الكيميائي من الملوثات الجوية داخل الموقد.

لماذا الكثافة مهمة لتصميم الموقد

تُترجم الكثافة مباشرة إلى الوزن. بالنسبة للمصممين الذين يقومون بهندسة دعامات وهياكل الأفران، فإن معرفة الوزن الدقيق للعناصر أمر بالغ الأهمية لضمان السلامة الميكانيكية والاستقرار، خاصة في الأفران الصناعية الكبيرة التي تحتوي على العشرات من العناصر.

علاوة على ذلك، يؤثر كتلة العنصر على سلوكه الحراري، مما يؤثر على مدى سرعة وصوله إلى درجة الحرارة والتبريد.

الخصائص الفيزيائية الرئيسية وراء الكثافة

لا تحدد الكثافة وحدها أداء عنصر MoSi2. تأتي قيمته من مجموعة فريدة من الخصائص التي تجعله مثاليًا لبيئات درجات الحرارة القصوى.

مقاومة استثنائية للأكسدة

في درجات الحرارة العالية، يشكل MoSi2 طبقة واقية ذاتية الشفاء من ثاني أكسيد السيليكون (SiO₂) النقي. هذا الطلاء الزجاجي يمنع المادة الأساسية من الأكسدة، وهذا هو السبب في أن هذه العناصر يمكن أن تعمل بشكل مستمر في الهواء في درجات حرارة يتم فيها تدمير معظم المعادن.

قوة درجات الحرارة العالية

تُظهر عناصر MoSi2 قوة واستقرارًا ممتازين في درجات حرارة التشغيل القصوى. يتيح لها ذلك الحفاظ على شكلها وسلامتها تحت أحمال حرارية عالية دون ترهل أو تشوه، وهي نقطة فشل شائعة للمواد الأقل جودة.

الحرارة المشعة والكفاءة

تنبعث هذه العناصر بشكل أساسي حرارة مشعة. هذا الشكل من نقل الطاقة فعال للغاية، مما يسمح بالتسخين المباشر والسريع للحمولة داخل الموقد بأقل قدر من فقدان الطاقة.

فهم المقايضات

لا يوجد مادة مثالية. الخصائص الفريدة لـ MoSi2 تجلب مجموعة محددة من التحديات التشغيلية التي يجب إدارتها لضمان عمر خدمة طويل.

الهشاشة في درجة حرارة الغرفة

مثل معظم السيراميك المتقدم، تكون عناصر MoSi2 هشة للغاية في درجات الحرارة المحيطة. يجب التعامل معها بعناية فائقة أثناء التركيب والصيانة لتجنب الكسر بسبب الصدمات الميكانيكية أو التأثير.

القابلية للتلوث

الطبقة الواقية من السيليكا عرضة لأبخرة كيميائية معينة. أحد أخطاء التشغيل الشائعة هو الفشل في تجفيف المواد أو تسخينها مسبقًا بشكل صحيح، مثل الزركونيا المطلية، والتي يمكن أن تطلق ملوثات تهاجم العناصر وتسبب فشلًا مبكرًا.

التمدد الحراري

يحتوي MoSi2 على معامل تمدد حراري يبلغ حوالي 4٪. هذا يعني أن العناصر ستنمو فعليًا في الطول أثناء تسخينها. يجب أن تتضمن تصميمات الأفران أشرطة طرفية مرنة وخلوصًا كافيًا لاستيعاب هذا التمدد ومنع الإجهاد الميكانيكي.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار عنصر التسخين الصحيح موازنة متطلبات الأداء مع الحقائق التشغيلية.

- إذا كان تركيزك الأساسي هو تحقيق أعلى درجات حرارة تشغيل ممكنة (أعلى من 1500 درجة مئوية): فإن MoSi2 هو الخيار الحاسم بسبب مقاومته التي لا مثيل لها للأكسدة واستقراره الحراري.

- إذا كان تركيزك الأساسي هو وقت تشغيل الموقد والموثوقية طويلة الأجل: فإن المقاومة الكهربائية المستقرة لـ MoSi2، والتي تسمح لك باستبدال عنصر واحد فاشل دون التأثير على العناصر الأخرى، توفر ميزة كبيرة.

- إذا كان تركيزك الأساسي هو إدارة المخاطر التشغيلية: يجب عليك الالتزام ببروتوكولات صارمة للموقد، لا سيما فيما يتعلق بنظافة الحمولة وإجراءات التجفيف المناسبة، لمنع تلوث العناصر.

إن فهم هذه الخصائص المادية يمكّنك من تصميم وتشغيل أنظمة درجات الحرارة العالية لتحقيق أقصى قدر من الأداء وطول العمر.

جدول ملخص:

| الخاصية | القيمة / السمة | التأثير الرئيسي |

|---|---|---|

| الكثافة النموذجية | 5.8 - 6.31 جم/سم³ | تشير إلى جودة التصنيع ومستوى المسامية. |

| الميزة الرئيسية | مقاومة استثنائية للأكسدة | يشكل طبقة SiO₂ واقية لعمر طويل في الهواء حتى 1800 درجة مئوية+. |

| الاعتبار التشغيلي | هش في درجة حرارة الغرفة | يتطلب تعاملاً حذراً أثناء التركيب. |

| اعتبار التصميم | تمدد حراري يبلغ حوالي 4٪ | يجب أن يستوعب الموقد النمو أثناء التسخين. |

هل أنت مستعد لتحسين أداء موقدك في درجات الحرارة العالية؟

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول أفران متقدمة لدرجات الحرارة العالية. تتكامل خبرتنا في عناصر MoSi2 وخط إنتاجنا - بما في ذلك أفران الغلاف، والأنابيب، والدوارة، والمفرغة والهوائية، وأنظمة CVD/PECVD - مع قدرات قوية للتخصيص العميق. يمكننا تصميم حل بدقة لتلبية متطلباتك التجريبية الفريدة، مما يضمن أقصى قدر من الموثوقية والكفاءة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تعزيز عملياتك في درجات الحرارة العالية!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- لماذا تعتبر بيئة الفراغ العالي ضرورية لتلبيد مركبات Cu/Ti3SiC2/C/MWCNTs؟ تحقيق نقاء المواد

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي