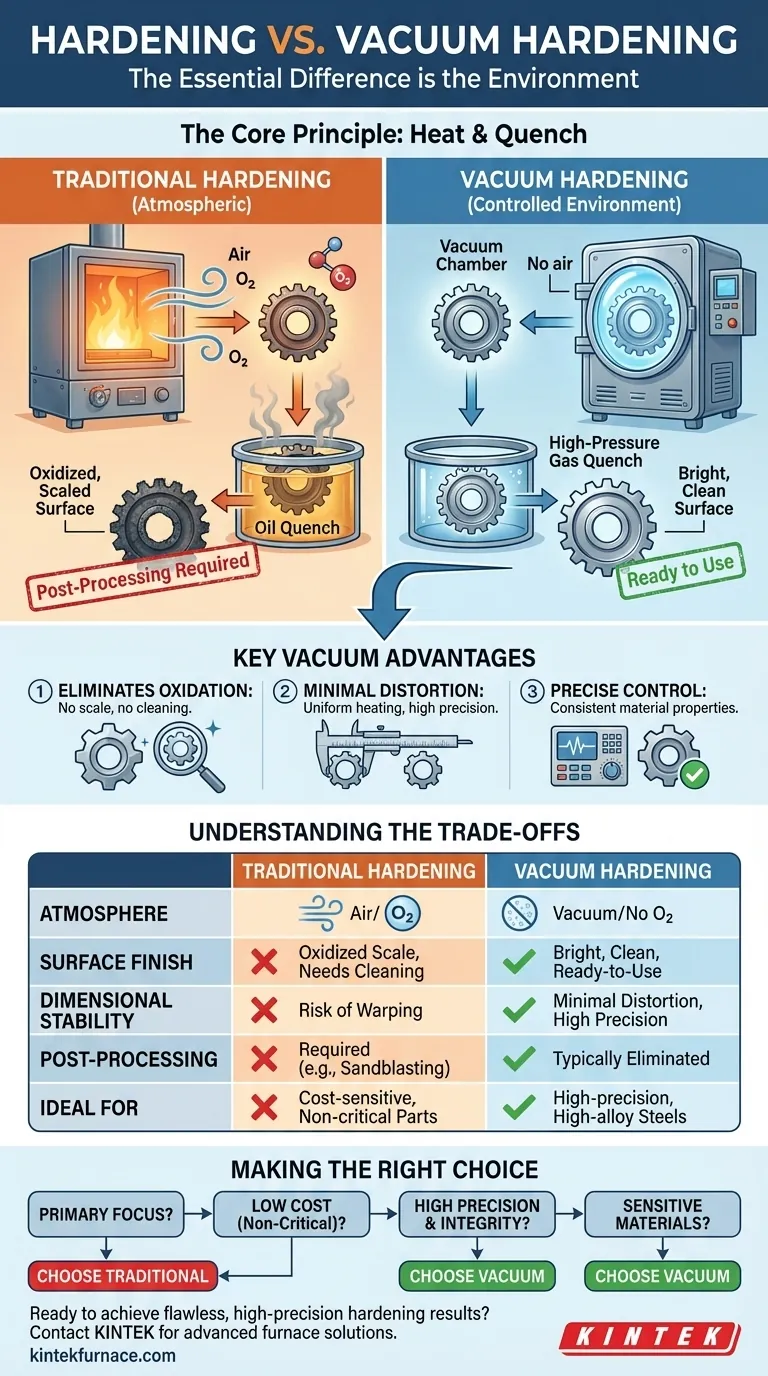

في جوهرها، لا تمثل التسقية بالتفريغ عملية مختلفة جوهريًا عن التقسية التقليدية، بل هي بيئة متفوقة تتم فيها عملية التقسية. في حين أن جميع عمليات التقسية تتضمن التسخين والتبريد السريع لزيادة قوة المعدن، فإن التسقية بالتفريغ تجري هذه العملية داخل غرفة تفريغ. هذا التغيير الوحيد يقضي على أكسدة السطح والتلوث، مما يوفر منتجًا نهائيًا أنظف وأكثر دقة واستقرارًا من الناحية الأبعاد.

الفرق الأساسي هو الجو المحيط. تحدث التقسية التقليدية في الهواء، مما يؤدي إلى تكون قشرة سطحية يجب إزالتها. تحدث التسقية بالتفريغ بدون هواء، مما ينتج عنه سطح لامع ونظيف لا يتطلب معالجة لاحقة ويعاني من الحد الأدنى من التشوه.

ما هي التقسية؟ نظرة عامة أساسية

التقسية هي فئة من عمليات المعالجة الحرارية المصممة لزيادة صلابة المعدن، وبالتالي قوته ومقاومته للتآكل. وهي حجر الزاوية في علم المعادن لإنشاء مكونات متينة.

المبدأ الأساسي: التسخين والتبريد السريع

تتضمن العملية تسخين المعدن، عادةً الفولاذ، إلى درجة حرارة حرجة محددة. عند هذه الدرجة، يتغير تركيبه البلوري الداخلي إلى طور يسمى الأوستنيت.

ثم يتم تبريد المعدن بسرعة في عملية تسمى التبريد السريع (Quenching). يؤدي هذا التبريد السريع إلى حبس التركيب البلوري في طور جديد، صلب وهش للغاية يسمى المارتنسيت. هذا ما يجعل المعدن صلبًا.

المشكلة مع الجو المحيط

عند إجرائها في فرن قياسي، يتم تسخين المعدن في وجود الأكسجين. يتفاعل السطح المعدني الساخن مع هذا الأكسجين، مكونًا طبقة من قشرة الأكسيد. هذه القشرة غير مرغوب فيها ويجب تنظيفها لاحقًا من خلال عمليات مثل السفع الرملي أو التجليخ.

كيف تعيد التسقية بالتفريغ تعريف العملية

تتبع التسقية بالتفريغ نفس مبدأ التسخين والتبريد السريع ولكنها تجري الدورة بأكملها داخل فرن تفريغ. توفر هذه البيئة الخاضعة للرقابة مزايا كبيرة.

القضاء على التفاعلات السطحية

عن طريق إزالة الهواء من غرفة الفرن لإنشاء تفريغ أو ضغط جزئي متحكم فيه، يتم التخلص من الغازات التفاعلية مثل الأكسجين. وهذا يمنع تكون قشرة الأكسيد تمامًا.

يمكن للعملية أن تصل إلى درجات حرارة تصل إلى 1300 درجة مئوية مع الحفاظ على بيئة خالية من التلوث.

النتيجة: سطح لامع ونظيف

نظرًا لعدم حدوث أكسدة، يخرج الجزء المعدني من الفرن بـ سطح معدني لامع ونظيف. وهذا يلغي الحاجة إلى أي عمليات تنظيف أو تشطيب ثانوية، مما يوفر الوقت ويحافظ على السطح الأصلي للجزء.

الدقة من خلال التحكم

تسمح بيئة التفريغ الخاضعة للرقابة أيضًا بتسخين وتبريد متجانسين للغاية. وهذا يقلل من الإجهاد الحراري على المكون، مما يؤدي إلى أدنى قدر من التشوه أو التغير في الأبعاد. بالنسبة للأجزاء ذات التفاوتات الأبعاد الضيقة، يعد هذا المستوى من الدقة أمرًا بالغ الأهمية.

فهم المفاضلات

يعتمد الاختيار بين التقسية التقليدية والتسقية بالتفريغ على المتطلبات المحددة للمكون، لا سيما فيما يتعلق بالجودة والتكلفة.

جودة السطح والمعالجة اللاحقة

مع التقسية التقليدية، يجب عليك التخطيط لخطوات تنظيف لاحقة لإزالة القشرة. وهذا يضيف وقتًا وتكلفة، ويمكن أن يغير قليلاً الأبعاد السطحية للجزء.

توفر التسقية بالتفريغ جزءًا غالبًا ما يكون جاهزًا للاستخدام فورًا بعد المعالجة، دون الحاجة إلى تنظيف ميكانيكي مكلف وربما ضار.

الاستقرار الأبعادي

يمكن أن يتسبب التسخين والتبريد غير المتجانسين في الأفران الجوية في التواء الأجزاء. في حين يمكن إدارة ذلك، إلا أنه يمثل خطرًا.

توفر التسقية بالتفريغ استقرارًا أبعاديًا فائقًا، مما يجعلها الطريقة المفضلة للأشكال الهندسية المعقدة، والأقسام الرقيقة، والمكونات عالية الدقة حيث سيؤدي أي تشوه إلى فشل.

التكلفة والأثر البيئي

تعد عملية التسقية بالتفريغ بشكل عام عملية أكثر تكلفة بسبب تعقيد المعدات وتكلفتها. ومع ذلك، يمكن تعويض هذه التكلفة الأولية عن طريق إلغاء الحاجة إلى المعالجة اللاحقة.

وهي أيضًا عملية أكثر صداقة للبيئة، حيث أن التبريد المتحكم فيه (غالبًا باستخدام غاز خامل) يقلل من الانبعاثات والنفايات المرتبطة بالتبريد التقليدي بالزيت أو الماء.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بمتطلبات الاستخدام النهائي لمكونك.

- إذا كان تركيزك الأساسي هو التكلفة المنخفضة للأجزاء غير الحرجة: غالبًا ما تكون التقسية التقليدية كافية، شريطة أن تأخذ في الاعتبار تنظيف المعالجة اللاحقة اللازم.

- إذا كان تركيزك الأساسي هو الدقة العالية وسلامة السطح: التسقية بالتفريغ هي الخيار الأفضل، حيث توفر أجزاء نظيفة ودقيقة الأبعاد دون عمليات ثانوية.

- إذا كنت تعمل مع سبائك فولاذية عالية الجودة أو مواد حساسة: يعد التحكم الدقيق في التسقية بالتفريغ ضروريًا لمنع التفاعلات السطحية غير المرغوب فيها وضمان الخصائص المثلى للمواد.

في نهاية المطاف، يعد اختيار عملية التقسية الصحيحة قرارًا استراتيجيًا يوازن بين متطلبات الجزء النهائي والتكاليف الإجمالية للمشروع.

جدول الملخص:

| الميزة | التقسية التقليدية | التسقية بالتفريغ |

|---|---|---|

| الجو المحيط | الهواء (وجود الأكسجين) | تفريغ (لا يوجد أكسجين) |

| جودة السطح | قشرة مؤكسدة تتطلب التنظيف | لامع، نظيف، جاهز للاستخدام |

| الاستقرار الأبعادي | خطر الالتواء والتشوه | أدنى قدر من التشوه، دقة عالية |

| المعالجة اللاحقة | مطلوبة (مثل السفع الرملي) | يتم التخلص منها عادةً |

| مثالية لـ | الأجزاء الحساسة للتكلفة وغير الحرجة | الفولاذ عالي الدقة، السبائك العالية، المواد الحساسة |

هل أنت مستعد لتحقيق نتائج تقسية مثالية وعالية الدقة؟

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة مع حلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، بما في ذلك الأفران ذات الصندوق والمواسير والدوارة، وأفران التفريغ والجو المتحكم به المتخصصة، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة للتقسية والتطبيع وغيرهما.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا للتسقية بالتفريغ أن تعزز جودة مكوناتك، وتقضي على المعالجة اللاحقة، وتضمن الاستقرار الأبعادي لأكثر أجزائك أهمية.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

يسأل الناس أيضًا

- أين تستخدم أفران التفريغ؟ تطبيقات حاسمة في الفضاء، الطب، والإلكترونيات

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هو فرن التفريغ (الفاكيوم) المستخدم فيه؟ تحقيق النقاء والدقة في المعالجة بدرجات الحرارة العالية

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم