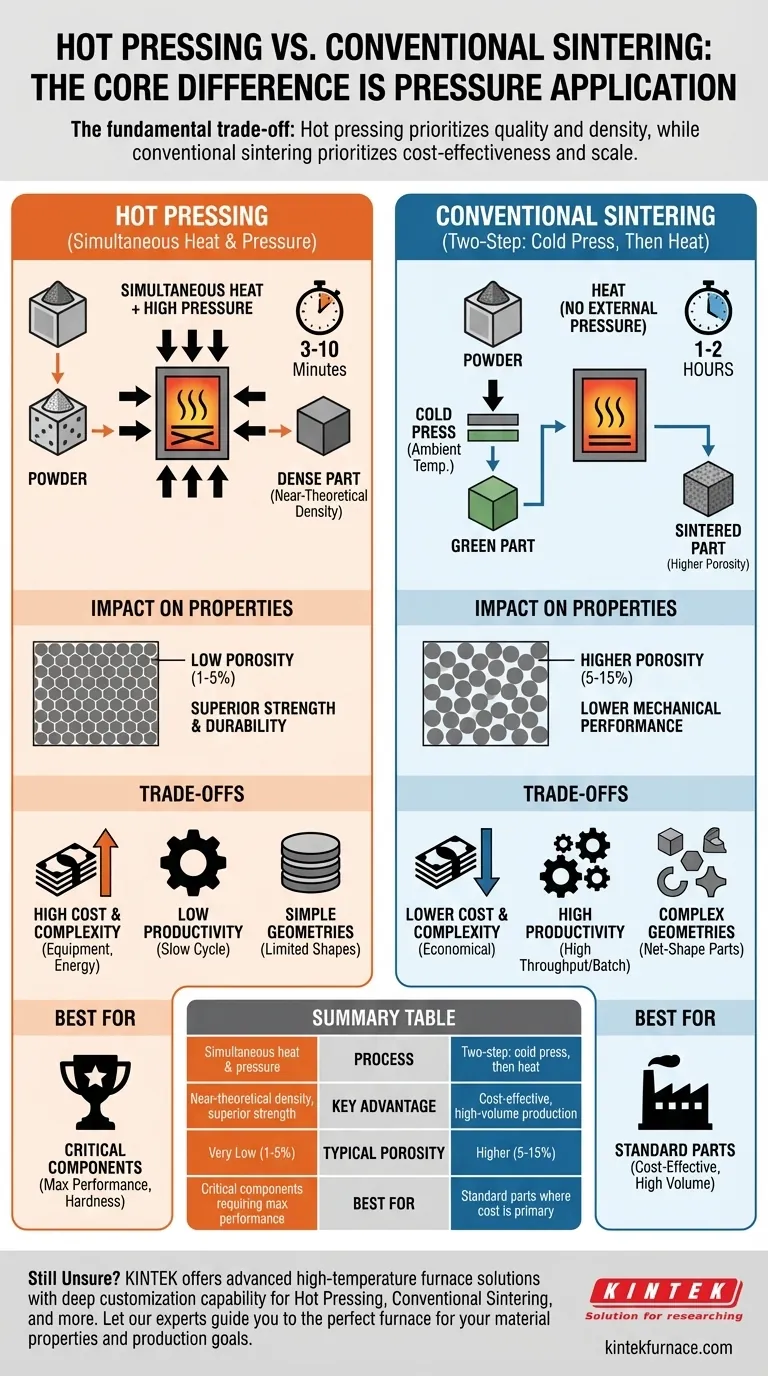

في جوهره، يكمن الفرق بين الكبس الحراري والتلبيد في وقت تطبيق الضغط. الكبس الحراري هو نوع محدد من التلبيد يطبق ضغطًا عاليًا ودرجة حرارة عالية في وقت واحد على مادة مسحوق مضغوطة. في المقابل، يتضمن التلبيد التقليدي ضغط المسحوق أولاً في درجة حرارة الغرفة (الكبس البارد) ثم تسخينه في فرن بدون ضغط خارجي.

في حين أن كلا العمليتين تهدفان إلى دمج جزيئات المسحوق في كتلة صلبة، فإن المفاضلة الأساسية واضحة: يعطي الكبس الحراري الأولوية لجودة المادة النهائية على حساب تكلفة الإنتاج وسرعته، في حين يعطي التلبيد التقليدي الأولوية للفعالية من حيث التكلفة والنطاق على حساب الكثافة النهائية.

الفرق الأساسي في العملية: متى يتم تطبيق الضغط

لفهم النتائج، يجب عليك أولاً فهم التباين الأساسي في العمليات نفسها. المفتاح هو التفاعل بين الحرارة والقوة الميكانيكية.

الكبس الحراري: عملية متزامنة

يعتبر الكبس الحراري عملية تلبيد منشّطة. توضع المادة المسحوقة في قالب، ثم يتم تسخينه مع تعرضه في الوقت نفسه لضغط خارجي عالٍ.

يؤدي هذا المزيج من القوى إلى تسريع عملية التكثيف بأكملها، مما ينتج عنه جزء صلب في غضون 3-10 دقائق فقط.

التلبيد التقليدي: طريقة من خطوتين

التلبيد التقليدي هو عملية متسلسلة. أولاً، يتم ضغط المسحوق إلى الشكل المطلوب باستخدام مكبس في درجة حرارة الغرفة، وهو إجراء يُعرف باسم الكبس البارد.

يتم بعد ذلك إخراج هذا الجزء "الأخضر" من المكبس وتسخينه في فرن منفصل. خلال مرحلة التسخين هذه، لا يتم تطبيق أي ضغط خارجي، وترتبط الجزيئات من خلال انتشار الذرات وحده، وهي عملية قد تستغرق من ساعة إلى ساعتين.

التأثير على خصائص المادة: الكثافة والقوة

يحدد اختلاف العملية بشكل مباشر الجودة النهائية للجزء، وذلك بشكل أساسي عن طريق التحكم في هيكله الداخلي.

الهدف: تقليل المسامية

في علم المعادن المساحيق، عدو الأداء هو المسامية، أو الفراغ بين الجزيئات المندمجة. تعمل هذه الفجوات كنقاط تركيز للإجهاد وهي المصدر الرئيسي للفشل الميكانيكي.

لماذا ينتج الكبس الحراري أجزاء أكثر كثافة

من خلال تطبيق ضغط مكثف أثناء التسخين، يجبر الكبس الحراري الجزيئات على التجمع معًا، مما يؤدي إلى إغلاق الفراغات وتعزيز الترابط الذري الأكثر اكتمالاً.

ينتج عن ذلك مادة ذات مسامية منخفضة للغاية، وغالبًا ما تحقق كثافة نظرية تقريبية. النتيجة المباشرة هي تحسن كبير في الخصائص الميكانيكية، بما في ذلك قوة ومتانة أعلى.

نتيجة التلبيد التقليدي

في التلبيد التقليدي، يعني غياب الضغط الخارجي أثناء التسخين أن العملية تعتمد فقط على درجة الحرارة لدفع ترابط الجزيئات. وهذا أقل كفاءة في إزالة الفراغات.

نتيجة لذلك، تحتفظ الأجزاء الملبدة تقليديًا بدرجة أعلى من المسامية بطبيعتها، مما قد يؤثر سلبًا على أدائها الميكانيكي العام مقارنة بنظيراتها المكبوسة حرارياً.

فهم المفاضلات: التكلفة مقابل الجودة

إن الاختيار بين هذه الطرق لا يتعلق بأيها "أفضل" في فراغ، بل أي منها مناسب لتطبيق معين. ويقود هذا القرار إلى مفاضلات بين التكلفة والحجم والأداء.

تكلفة التعقيد

معدات الكبس الحراري أكثر تعقيدًا وتكلفة بكثير. يجب أن تتحمل القوالب درجات حرارة قصوى وضغوطًا عالية في وقت واحد، مما يتطلب مواد قوية ومكلفة. وهذا، بالإضافة إلى استهلاك الطاقة الأعلى، يزيد من تكلفة القطعة الواحدة.

الإنتاجية والإنتاج

على الرغم من أن مرحلة التكثيف في الكبس الحراري سريعة جدًا، إلا أن الدورة الإجمالية بطيئة. تتطلب كل قطعة تجميع المكبس والفرن بأكمله للتسخين والكبس والتبريد.

على النقيض من ذلك، يسمح التلبيد التقليدي بإنتاجية أعلى بكثير. يمكن لفرن واحد أن يلّبد مئات أو آلاف الأجزاء المكبوسة على البارد دفعة واحدة، مما يجعله أكثر فعالية من حيث التكلفة للإنتاج على نطاق واسع.

القيود الهندسية

الحاجة إلى الكبس والتسخين في قالب واحد قوي يحد عمومًا من الكبس الحراري للأشكال الأبسط مثل الأقراص أو الكتل أو الأسطوانات. تسمح خطوة الكبس البارد في التلبيد التقليدي بإنشاء أشكال أكثر تعقيدًا للشكل الصافي قبل دخولها الفرن.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالمتطلبات المحددة لمكونك وعملك.

- إذا كان تركيزك الأساسي هو الأداء والكثافة القصوى: يعتبر الكبس الحراري الخيار الأفضل للمكونات الحيوية التي تكون فيها القوة الميكانيكية والصلابة والمتانة غير قابلة للتفاوض.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وعالي الحجم: يعتبر التلبيد التقليدي المسار الأكثر اقتصادية وقابلية للتوسع للأجزاء في التطبيقات الأقل تطلبًا.

في نهاية المطاف، يعتمد الاختيار على فهم واضح للتوازن بين تكلفة الإنتاج والأداء المطلوب للجزء النهائي.

جدول الملخص:

| الميزة | الكبس الحراري | التلبيد التقليدي |

|---|---|---|

| العملية | حرارة وضغط متزامنان | خطوتان: كبس بارد، ثم تسخين |

| الميزة الرئيسية | كثافة نظرية تقريبية، قوة فائقة | فعال من حيث التكلفة، إنتاج بكميات كبيرة |

| المسامية النموذجية | منخفضة جداً (1-5%) | أعلى (5-15%) |

| الأفضل لـ | المكونات الحيوية التي تتطلب أقصى أداء | الأجزاء القياسية حيث التكلفة هي الدافع الرئيسي |

هل ما زلت غير متأكد من العملية الأفضل لتطبيقك؟

يعد الاختيار بين الكبس الحراري والتلبيد أمرًا بالغ الأهمية لتحقيق خصائص المواد وأهداف الإنتاج المرغوبة لديك. KINTEK هنا لإرشادك.

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر مختبرات متنوعة مجهزة بحلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط إنتاجنا، والذي يشمل أفران الصندوق، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

دع خبرائنا يساعدونك في اختيار أو تخصيص الفرن المثالي لاحتياجاتك المحددة.

اتصل بـ KINTEK اليوم لمناقشة مشروعك وإطلاق العنان للإمكانات الكاملة لموادك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- ما هي معايير العملية التي يجب تحسينها لمواد معينة في فرن الضغط الساخن بالفراغ؟ تحقيق الكثافة والبنية المجهرية المثلى

- ما هو الدور الذي تلعبه آلة الضغط العالي في تحضير حبيبات عينات الزنك؟ تحسين الاختزال الكربوني الحراري

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة