على مستوى أساسي، كربيد السيليكون (SiC) هو عنصر تسخين متعدد الاستخدامات وقوي ومناسب لمجموعة واسعة من عمليات درجات الحرارة العالية، خاصة تلك التي تتطلب تسخينًا سريعًا. في المقابل، ثنائي سيليسيد الموليبدينوم (MoSi2) هو مادة متخصصة مصممة لتطبيقات درجات الحرارة القصوى، وتقدم أداءً فائقًا فوق 1500 درجة مئوية على حساب الحاجة إلى ظروف تشغيل أكثر صرامة.

الاختيار بين SiC و MoSi2 لا يتعلق بأيهما أفضل بشكل عام، بل بأيهما الأداة الصحيحة لتطبيقك المحدد. يعتمد القرار على مفاضلة حاسمة بين أقصى درجة حرارة تحتاج إلى تحقيقها ومستوى الصيانة التشغيلية التي يمكنك الالتزام بها.

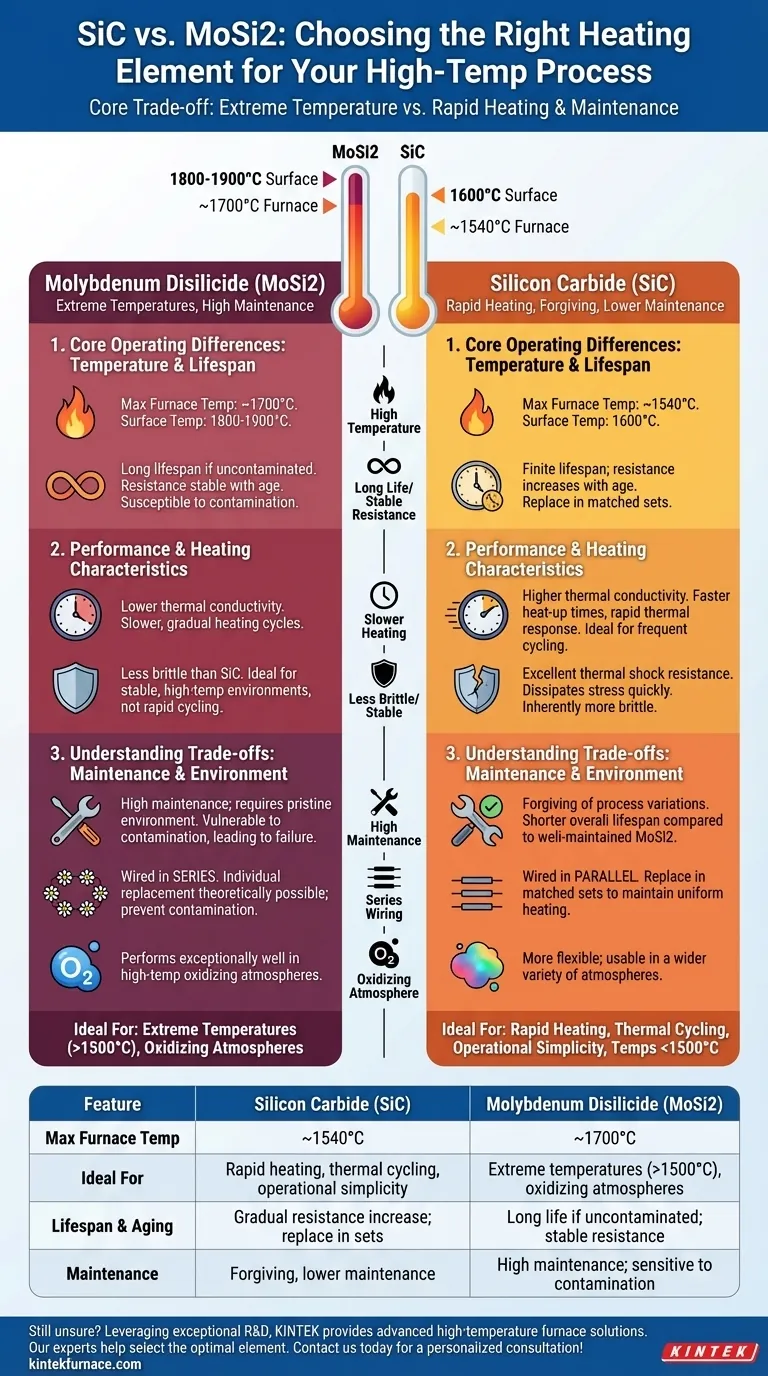

الفروق التشغيلية الأساسية: درجة الحرارة والعمر الافتراضي

العوامل الأساسية التي تميز هاتين المادتين هي حدود درجة حرارتهما وكيف تتحلل بمرور الوقت.

أقصى درجة حرارة تشغيل

ثنائي سيليسيد الموليبدينوم (MoSi2) هو الخيار الواضح لأعلى نطاقات درجات الحرارة. يمكن أن تصل عناصرها إلى درجات حرارة سطحية تتراوح بين 1800-1900 درجة مئوية، مما يتيح درجات حرارة تشغيل للفرن تصل إلى حوالي 1700 درجة مئوية.

تتمتع عناصر كربيد السيليكون (SiC) بدرجة حرارة سطحية قصوى أقل تبلغ حوالي 1600 درجة مئوية. وهذا يترجم إلى أقصى درجة حرارة تشغيل عملية للفرن تبلغ حوالي 1540 درجة مئوية.

العمر الافتراضي للعنصر والشيخوخة

تتمتع عناصر SiC بعمر افتراضي محدود يتميز بزيادة تدريجية في المقاومة الكهربائية مع تقدمها في العمر. يتطلب هذا التغيير تعديلات على مصدر الطاقة ويعني أنه عند فشل عنصر واحد، يجب استبدال المجموعة بأكملها (أو على الأقل زوج متطابق) للحفاظ على تسخين موحد.

يمكن أن تتمتع عناصر MoSi2 بعمر خدمة طويل جدًا، خاصة عند تشغيلها باستمرار فوق 1500 درجة مئوية. على عكس SiC، لا تتغير مقاومتها بشكل كبير مع تقدم العمر، ولكنها شديدة الحساسية للتلف الناتج عن التلوث.

خصائص الأداء والتسخين

كيف ينقل العنصر الحرارة ويستجيب لتغيرات درجة الحرارة يؤثر بشكل مباشر على كفاءة عمليتك ونتائجها.

معدل التسخين والتوصيل الحراري

يمتلك SiC موصلية حرارية أعلى. وهذا يسمح بنقل حرارة أكثر كفاءة، مما يؤدي إلى أوقات تسخين أسرع للفرن واستجابة حرارية أسرع، وهو مثالي للعمليات التي تتضمن دورات متكررة.

يمتلك MoSi2 موصلية حرارية أقل. وهذا يجعله أكثر ملاءمة للتطبيقات التي تستفيد من دورات التسخين الأبطأ والأكثر تدريجية.

الصدمة الحرارية مقابل الهشاشة

يُعرف SiC بمقاومته الممتازة للصدمات الحرارية، مما يعني أنه يمكنه تحمل التغيرات السريعة في درجة الحرارة دون أن يفشل. ويرجع ذلك إلى حد كبير إلى موصليته الحرارية العالية، التي تبدد الإجهاد الحراري بسرعة. ومع ذلك، فهو بطبيعته مادة أكثر هشاشة.

يعتبر MoSi2 مادة أقل هشاشة من SiC. وعلى الرغم من قوته، فإن تطبيقه الأساسي هو في بيئات مستقرة وعالية الحرارة بدلاً من العمليات التي تتميز بالدوران الحراري السريع.

فهم المقايضات: الصيانة والبيئة

المتطلبات التشغيلية لا تقل أهمية عن خصائص المواد. ستؤثر البيئة داخل الفرن وبروتوكول الصيانة الخاص بك بشكل كبير على العنصر المناسب.

عبء الصيانة

تتطلب عناصر MoSi2 مستوى عاليًا من العناية. فهي عرضة للتلوث، ويمكن أن يؤدي عدم كفاية صيانة الفرن إلى فشل مبكر. هذه عناصر عالية الأداء تتطلب بيئة تشغيل نقية.

تعتبر عناصر SiC أكثر تسامحًا بشكل ملحوظ مع اختلافات العملية وظروف الفرن الأقل من مثالية. غالبًا ما تأتي هذه المتانة التشغيلية على حساب عمر افتراضي إجمالي أقصر مقارنة بنظام MoSi2 الذي يتم صيانته جيدًا.

استراتيجية الأسلاك والاستبدال

عادة ما يتم توصيل الأفران ذات عناصر SiC على التوازي. نظرًا لأن العناصر تتقدم في العمر وتتغير مقاومتها، يجب استبدالها في مجموعات متطابقة لضمان استمرار تسخين الفرن بالتساوي.

يتم توصيل الأفران التي تستخدم عناصر MoSi2 على التوالي. بينما يمكن نظريًا استبدال العناصر الفردية، يظل الشاغل الأساسي هو منع التلوث الذي يسبب الفشل في المقام الأول.

الظروف الجوية

يعمل MoSi2 بشكل استثنائي في الأجواء المؤكسدة ذات درجات الحرارة العالية، وهو تطبيقه الأكثر شيوعًا.

يعتبر SiC أكثر مرونة ويمكن استخدامه بفعالية في مجموعة متنوعة من الأجواء، مما يجعله خيارًا أكثر تنوعًا للمختبرات أو الورش التي تدير عمليات متنوعة.

اتخاذ القرار الصحيح لهدفك

اختر عنصر التسخين الخاص بك بناءً على متطلبات عمليتك الأساسية، وليس فقط بناءً على مواصفات مادية واحدة.

- إذا كان تركيزك الأساسي هو درجات الحرارة القصوى (فوق 1540 درجة مئوية): اختر MoSi2، ولكن كن مستعدًا للاستثمار في صيانة صارمة للفرن والتحكم في العملية لحماية العناصر من التلوث.

- إذا كان تركيزك الأساسي هو التسخين السريع والدوران الحراري: اختر SiC لموصليته الحرارية الفائقة ومقاومته المثبتة للصدمات الحرارية.

- إذا كان تركيزك الأساسي هو بساطة التشغيل ودرجات الحرارة الأقل من 1500 درجة مئوية: اختر SiC لطبيعته المتسامحة ومتطلبات الصيانة المنخفضة، مع قبول الحاجة إلى الاستبدال الدوري.

في النهاية، يتطلب اتخاذ قرار مستنير مواءمة نقاط القوة والضعف المميزة للعنصر مع المتطلبات المحددة لعمليتك الحرارية.

جدول الملخص:

| الميزة | كربيد السيليكون (SiC) | ثنائي سيليسيد الموليبدينوم (MoSi2) |

|---|---|---|

| أقصى درجة حرارة للفرن | ~1540 درجة مئوية | ~1700 درجة مئوية |

| مثالي لـ | التسخين السريع، الدوران الحراري، بساطة التشغيل | درجات الحرارة القصوى (>1500 درجة مئوية)، الأجواء المؤكسدة |

| العمر الافتراضي والشيخوخة | زيادة تدريجية في المقاومة؛ استبدال في مجموعات | عمر طويل إذا لم يكن ملوثًا؛ مقاومة مستقرة |

| الصيانة | متسامح، صيانة أقل | صيانة عالية؛ حساس للتلوث |

ما زلت غير متأكد أي عنصر تسخين مناسب لعمليتك؟

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات المتنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط منتجاتنا، بما في ذلك أفران الكتم، الأنابيب، الدوارة، أفران التفريغ والجو، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

دع خبرائنا يساعدونك في اختيار عنصر التسخين الأمثل لاحتياجاتك المحددة من درجة الحرارة، الدوران، والصيانة. اتصل بنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي خصائص وتطبيقات كربيد السيليكون (SiC)؟ أطلق العنان للأداء في درجات الحرارة العالية

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة