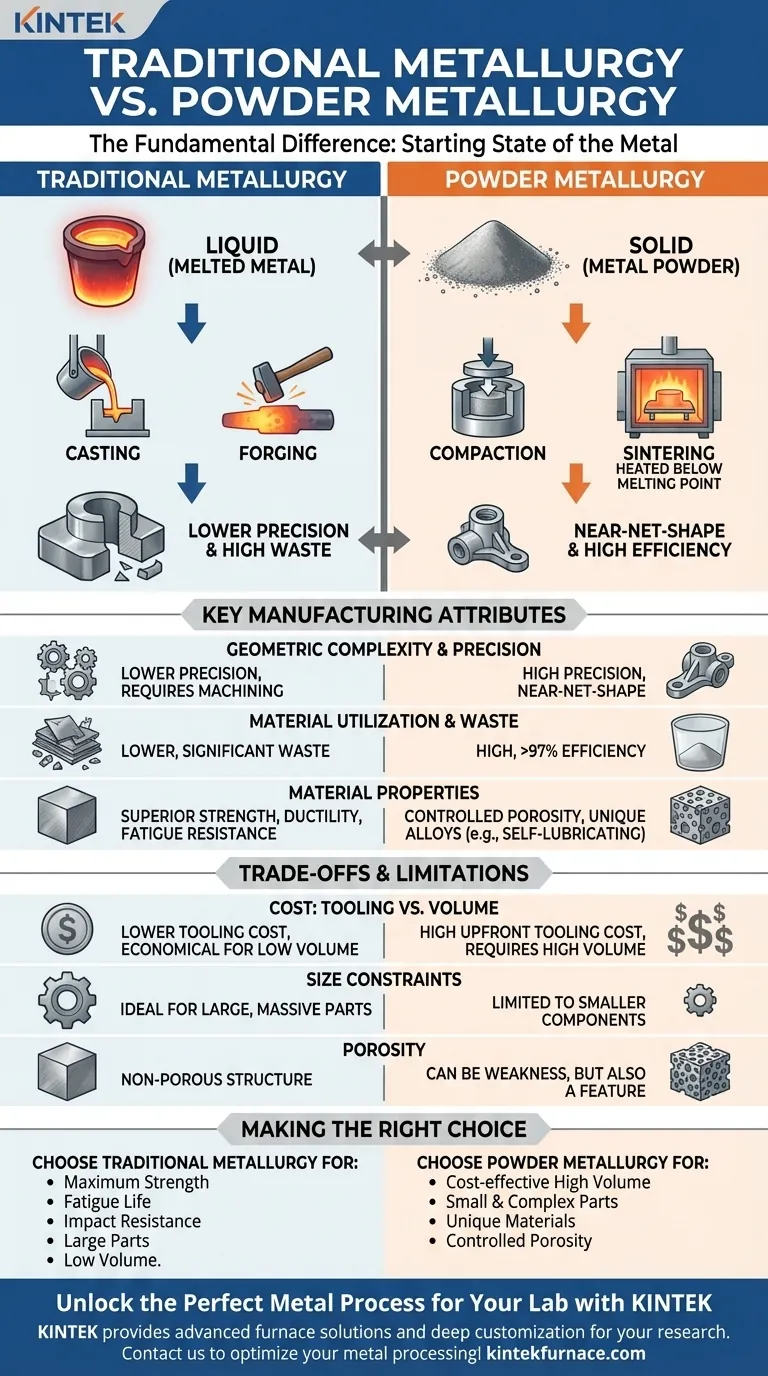

يكمن الاختلاف الأساسي بين التعدين التقليدي وتعدين المساحيق في حالة المعدن الأولية. تبدأ العمليات التقليدية مثل الصب أو الطرق ببدء صهر المعدن بالكامل في حالة سائلة، والتي يتم تبريدها بعد ذلك لتتصلب في شكلها النهائي. في المقابل، يعد تعدين المساحيق عملية "في الحالة الصلبة" تبني الأجزاء عن طريق ضغط المساحيق المعدنية ثم تسخينها لربط الجسيمات معًا دون الوصول إلى طور سائل بالكامل أبدًا.

إن الاختيار بين هاتين العائلتين من العمليات ليس مسألة أيهما متفوق، بل هو قرار استراتيجي يعتمد على تعقيد الجزء المطلوب، وحجم الإنتاج، وخصائص المادة، والتكلفة الإجمالية. يقدم كل مسار مجموعة مميزة من المزايا والقيود.

حكاية حالتين: سائل مقابل مسحوق

تحدد الحالة الأولية للمادة كل خطوة لاحقة في عملية التصنيع، مما يؤثر على كل شيء بدءًا من الأدوات واستهلاك الطاقة وصولًا إلى البنية المجهرية النهائية للمكون.

المسار التقليدي: الصب والطرق

التعدين التقليدي هو نهج "من أعلى إلى أسفل". تبدأ بكتلة كبيرة من المعدن الصلب (سبائك، قضبان)، وتصهرها بالكامل، ثم تشكلها.

الطرق الأكثر شيوعًا هي الصب، حيث يُسكب المعدن المنصهر في قالب، والطرق، حيث يتم تسخين كتلة صلبة وتشكيلها بواسطة قوة ضغط.

هذه العمليات مثالية لإنشاء أجزاء كبيرة وبسيطة هيكليًا وكانت حجر الزاوية في تشغيل المعادن لقرون، حيث تنتج كل شيء بدءًا من كتل المحركات وحتى العوارض الهيكلية.

مسار تعدين المساحيق: الضغط والتلبيد

تعدين المساحيق (PM) هو نهج "من الأسفل إلى الأعلى". يبدأ بمسحوق معدني مصمم بدقة.

تتضمن العملية مرحلتين أساسيتين: الضغط، حيث يتم ضغط المسحوق بالشكل المطلوب في قالب، والتلبيد، حيث يتم تسخين هذا "المضغوط الأخضر" في فرن ذي جو متحكم به.

يحدث هذا التسخين أقل من درجة انصهار المعدن، مما يتسبب في اندماج جسيمات المسحوق الفردية وتكثيفها، لتشكيل جزء صلب.

مقارنة السمات التصنيعية الرئيسية

يعتمد القرار باستخدام عملية تقليدية أو تعدين مساحيق على بضعة عوامل هندسية واقتصادية حاسمة.

التعقيد الهندسي والدقة

يتفوق تعدين المساحيق في إنتاج أجزاء صغيرة ومعقدة ومتناسقة الأبعاد مباشرة من الأداة. يُعرف هذا باسم التصنيع بالشكل القريب من النهائي (near-net-shape).

هذه الدقة العالية تقلل بشكل كبير أو تقضي على الحاجة إلى عمليات تشغيل ثانوية مكلفة.

يمكن للصب التقليدي أيضًا إنشاء أشكال معقدة، ولكن غالبًا بدقة أقل، مما يتطلب تشغيلًا أكثر أهمية للوفاء بالتفاوتات النهائية. غالبًا ما تحتوي الأجزاء المطروقة على هندسات أبسط وتتطلب تشغيلاً.

استخدام المواد والنفايات

تعدين المساحيق عملية فعالة بشكل استثنائي، حيث تستخدم غالبًا أكثر من 97% من المادة الأولية. يمكن إعادة تدوير المسحوق الذي لا يدخل في جزء ما بسهولة إلى العملية.

التصنيع التقليدي بطرح المواد (subtractive)، حيث يتم تشغيل جزء من كتلة معدنية أكبر، يمكن أن يولد نفايات كبيرة على شكل رقائق وخردة.

خصائص المواد والأداء

تُظهر المعادن المطروقة والمُشكَّلة عادةً قوة شد وليونة ومقاومة للتعب فائقة بسبب تركيبتها الحبيبية الكثيفة وغير المسامية.

تحتوي أجزاء تعدين المساحيق بطبيعتها على مستوى معين من المسامية. في حين أن هذا قد يكون عيبًا للقوة، إلا أنه يمكن أن يكون أيضًا ميزة تصميمية، تُستخدم لإنشاء محامل ذاتية التشحيم عن طريق تشريب المسام بالزيت.

علاوة على ذلك، يسمح تعدين المساحيق بإنشاء أنظمة مواد فريدة مثل المواد المركبة ذات المصفوفة المعدنية (MMCs) وسبائك المعادن المقاومة (مثل التنغستن) التي يستحيل إنتاجها عن طريق الصهر.

فهم المفاضلات والقيود

لا تخلو أي عملية من العيوب. يتطلب التقييم الموضوعي الاعتراف بقيود كل نهج.

معادلة التكلفة: الأدوات مقابل الحجم

يتضمن تعدين المساحيق تكاليف أولية عالية جدًا للقوالب الفولاذية المقواة أو الكربيد المستخدمة للضغط. يتم تبرير هذا الاستثمار فقط لإنتاج دفعات كبيرة الحجم، وعادة ما تكون بالعشرات أو المئات من الآلاف من الأجزاء.

بالنسبة للإنتاج منخفض الحجم أو النماذج الأولية، فإن تكاليف الأدوات المنخفضة المرتبطة بالصب التقليدي أو التشغيل من القضبان تكون أكثر اقتصادا.

قيود الحجم والشكل

يقتصر تعدين المساحيق بشكل عام على إنتاج مكونات صغيرة نسبيًا. تصبح الضغوط الهائلة المطلوبة لضغط المسحوق بانتظام غير عملية للأجزاء الكبيرة جدًا.

الصب التقليدي، على النقيض من ذلك، يمكن أن ينتج مكونات ضخمة تزن عدة أطنان، مثل مراوح السفن أو أغلفة التوربينات.

المسامية: سيف ذو حدين

غالبًا ما تكون المسامية المتبقية في أجزاء تعدين المساحيق القياسية هي نقطة ضعفها الميكانيكية الأساسية، حيث تعمل كنقطة بداية للشقوق تحت الضغط.

على الرغم من أنه يمكن استخدام عمليات ثانوية مثل الضغط متساوي الحرارة الساخن (HIP) لإنشاء أجزاء معدنية مسحوقية كثيفة بالكامل ذات خصائص ممتازة، إلا أن هذا يضيف تكلفة وتعقيدًا كبيرًا للعملية.

اتخاذ الخيار الصحيح لتطبيقك

العملية المثلى هي تلك التي تخدم بشكل أفضل القيود الفريدة لمشروعك وأهداف الأداء.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة، وعالي الحجم للأجزاء الصغيرة والمعقدة ذات الدقة الأبعاد الجيدة: يعد تعدين المساحيق دائمًا الخيار الأفضل تقريبًا.

- إذا كان تركيزك الأساسي هو أقصى قوة ميكانيكية، وعمر التعب، ومقاومة الصدمات لمكون حاسم: يعد الطرق التقليدية المعيار الصناعي للأداء.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء من خلطات مواد فريدة أو التصميم للمسامية المتحكم فيها (على سبيل المثال، المرشحات أو التشحيم الذاتي): يعد تعدين المساحيق مسار التصنيع الوحيد القابل للتطبيق.

إن فهم هذه الاختلافات الأساسية يمكّنك من اختيار عملية تصنيع تتوافق تمامًا مع تصميم المكون ومتطلبات الأداء والمتطلبات الاقتصادية.

جدول ملخص:

| السمة | التعدين التقليدي | تعدين المساحيق |

|---|---|---|

| الحالة الأولية | سائل (معدن مصهور) | صلب (مسحوق معدني) |

| العمليات الرئيسية | الصب، الطرق | الضغط، التلبيد |

| التعقيد الهندسي | دقة أقل، يتطلب غالبًا تشغيلًا | دقة عالية، شكل شبه نهائي |

| استخدام المواد | أقل، نفايات أكثر | عالية، كفاءة تزيد عن 97% |

| خصائص المواد | قوة فائقة، ليونة | مسامية متحكم بها، سبائك فريدة |

| حالات الاستخدام المثالية | أجزاء كبيرة، قوة عالية | أجزاء صغيرة ومعقدة، حجم كبير |

اكتشف عملية المعدن المثالية لمختبرك مع KINTEK

هل تواجه صعوبة في الاختيار بين التعدين التقليدي وتعدين المساحيق لتجاربك؟ KINTEK هنا للمساعدة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة حلول أفران درجات الحرارة العالية المتقدمة. يكمل خط إنتاجنا، الذي يشمل أفران الصناديق، والأنابيب، والدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، قدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة. سواء كنت بحاجة إلى تحكم دقيق في درجة الحرارة للتلبيد أو أنظمة قوية للعمليات التقليدية، فإننا نقدم حلولًا موثوقة ومصممة خصيصًا لتعزيز الكفاءة والدقة.

اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكن لأفراننا تحسين معالجة المعادن لديك ودفع أبحاثك إلى الأمام!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن التلبيد بالبلازما الشرارة SPS

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه فرن الضغط الساخن الفراغي في تصنيع TiBw/TA15؟ تعزيز أداء المركبات المتكونة في الموقع

- كيف يؤثر التحكم في درجة الحرارة عند 950 درجة مئوية على مركبات SiC/Cu-Al2O3؟ تحسين التلبيد للحصول على قوة عالية

- ما هي الوظيفة الأساسية لفرن التلبيد بالضغط الساخن الفراغي؟ تحقيق طلاءات CoCrFeNi(Cu) عالية الكثافة

- لماذا يلزم تنظيم الضغط متعدد المراحل في فرن الضغط الساخن الفراغي؟ تحسين تلبيد المركبات التيتانيوم-ألومنيوم ثلاثي التيتانيوم

- كيف تؤثر وظيفة الضغط القابل للبرمجة في فرن الضغط الساخن الفراغي على جودة أهداف IZO؟