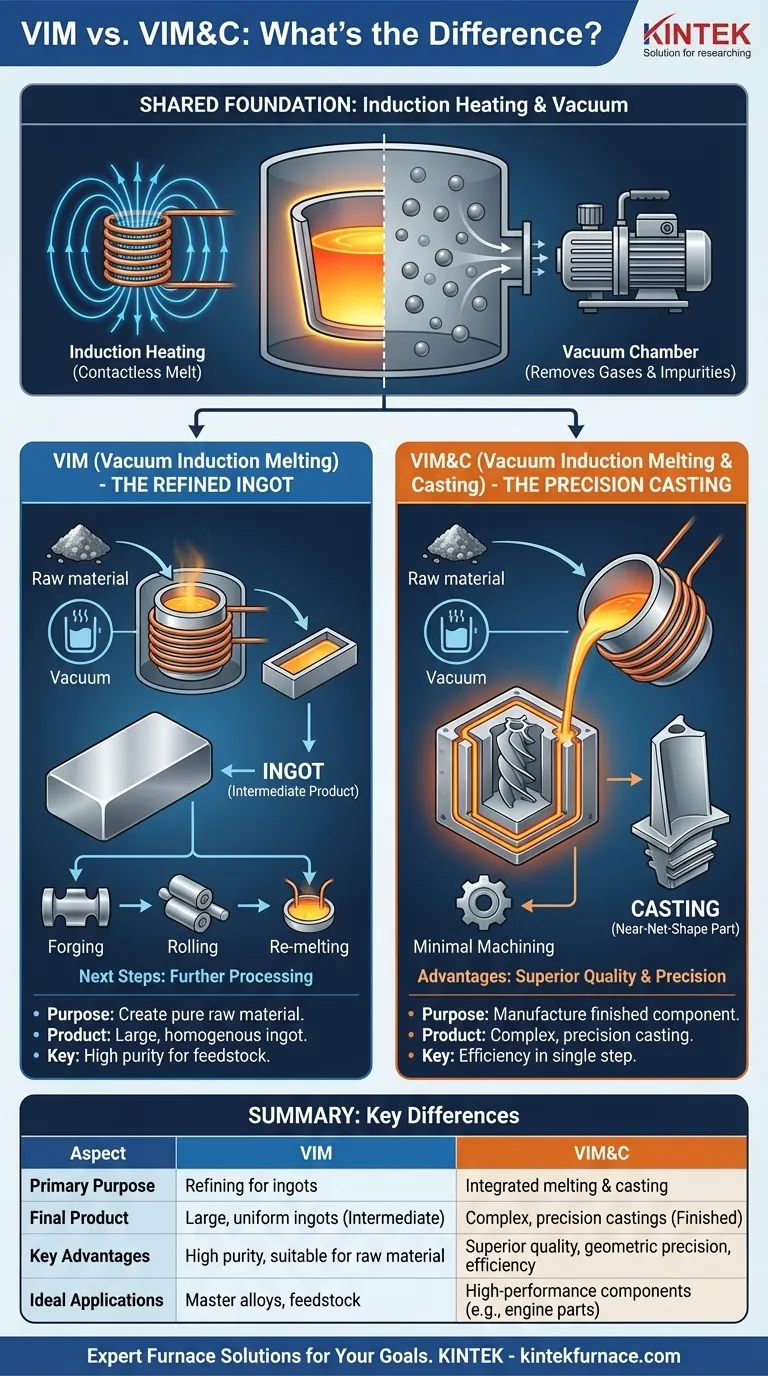

باختصار، يكمن الفرق الأساسي بين الصهر الحثي الفراغي (VIM) والصهر والصب الحثي الفراغي (VIM&C) في منتجهما النهائي وهدفهما. VIM هي عملية تكرير تنتج كتلًا معدنية كبيرة وموحدة تسمى السبائك، وهي مخصصة لمزيد من المعالجة. على النقيض من ذلك، VIM&C هي عملية متكاملة تقوم بصهر المعدن وصبه فوراً في قالب لإنشاء جزء معقد وشبه جاهز، حيث تجمع خطوتين تصنيعيتين حاسمتين في خطوة واحدة.

يعد الاختيار بين هذه العمليات قرارًا استراتيجيًا يعتمد على هدف التصنيع الخاص بك. يتمحور VIM بشكل أساسي حول إنشاء مادة خام عالية النقاء ومتجانسة (سبيكة). يستفيد VIM&C من نفس النقاء لإنشاء مكون معقد ومنتهي في عملية واحدة عالية الكفاءة.

الأساس: كيف يعمل الحث الفراغي

لفهم الفرق في العملية، يجب علينا أولاً التعرف على جوهرهما التكنولوجي المشترك. يعتمد كل من VIM و VIM&C على نفس المبدأين الأساسيين لتحقيق جودة معدنية فائقة.

دور التسخين الحثي

يستخدم الحث مجالاً كهرومغناطيسيًا قويًا ومتناوبًا يتم توليده بواسطة ملف نحاسي لتسخين المعدن الموصل. نظرًا لأن المجال المغناطيسي يمر عبر المواد غير الموصلة، يمكن أن يحدث الصهر دون أي اتصال مادي بين مصدر الحرارة والمعدن.

يعد هذا التسخين بدون تلامس أمرًا بالغ الأهمية للحفاظ على النقاء، حيث يمنع التلوث الذي يمكن أن يحدث مع الصهر التقليدي القائم على القوس أو اللهب.

أهمية الفراغ

يؤدي إجراء هذه العملية داخل غرفة مفرغة إلى إزالة الغازات الجوية مثل الأكسجين والنيتروجين. وهذا يمنع تكون الأكاسيد والشوائب الأخرى، التي يمكن أن تقلل من الخصائص الميكانيكية للمعدن.

يسحب الفراغ أيضًا الغازات الذائبة بنشاط من المعدن المصهور، مما يؤدي إلى منتج نهائي أنظف وأكثر كثافة وأقوى. وهذا ضروري للسبائك الفائقة عالية الأداء.

VIM مقابل VIM&C: اختلاف في الغرض

على الرغم من أنهما يتشاركان أساسًا تكنولوجيًا واحدًا، إلا أن تطبيقهما ومخرجاتهما لا يمكن أن يكونا أكثر اختلافًا. يعتمد الاختيار بينهما بالكامل على ما إذا كنت تنتج مادة خام أو مكونًا نهائيًا.

VIM: إنشاء سبيكة مكررة

الهدف من عملية VIM المستقلة هو إنشاء سبيكة كبيرة ومتجانسة وعالية النقاء من سبيكة معينة. يتم صب المعدن المصهور ببساطة في قالب أساسي ليتصلب.

هذه السبيكة هي منتج وسيط. إنها ليست جزءًا نهائيًا. سيتم إزالتها لاحقًا من فرن VIM واستخدامها كمادة خام عالية الجودة لعمليات تصنيع أخرى، مثل الحدادة أو الدرفلة أو إعادة الصهر لعمليات صب أخرى.

VIM&C: تصنيع صب دقيق

يدمج VIM&C عملية الصب مباشرة في غرفة التفريغ. بعد صهر المعدن وتكريره تحت التفريغ، يتم إمالة مجموعة البوتقة بأكملها لصب المعدن المصهور مباشرة في قالب معقد مسخن مسبقًا.

ينتج عن ذلك صب شبه جاهز. يخرج الجزء من العملية بالفعل في شكله النهائي أو قريبًا جدًا منه، مما يتطلب الحد الأدنى من التشغيل الآلي الثانوي. هذا حل تصنيعي كامل، وليس مجرد خطوة لتكرير المواد.

لماذا تختار VIM&C؟ المزايا الرئيسية

يوفر اختيار عملية VIM&C المتكاملة مزايا مميزة لتصنيع المكونات الحيوية، وخاصة تلك المصنوعة من السبائك الفائقة المستخدمة في البيئات الصعبة.

جودة معدنية فائقة

من خلال الحفاظ على العملية بأكملها من الصهر إلى التصلب تحت التفريغ، يقلل VIM&C من أي فرصة لإعادة إدخال الملوثات الجوية. وينتج عن ذلك مصبوبات ذات مستويات منخفضة للغاية من المسامية والشوائب، مما يؤدي إلى تعزيز القوة والموثوقية.

دقة هندسية محسنة

يعد VIM&C مثاليًا لإنتاج الأجزاء ذات الأشكال الهندسية المعقدة، مثل الشفرات والدفاعات المعقدة المستخدمة في محركات الطائرات. يؤدي إنشاء هذه الأجزاء شبه الجاهزة مباشرة إلى تقليل الحاجة إلى تشغيل آلي مكثف ومكلف بعد المعالجة.

زيادة الكفاءة وتقليل التكاليف

على الرغم من أن المعدات متطورة، إلا أن VIM&C يلغي خطوات كاملة من سلسلة التصنيع. لم تعد بحاجة إلى إنتاج سبيكة، وشحنها، وإعادة صهرها، ثم صبها. يوفر هذا الدمج الوقت والطاقة والعمالة، مما يقلل التكلفة الإجمالية لكل جزء للمكونات المعقدة.

فهم المقايضات

تعد VIM&C عملية قوية، لكن تخصصها يأتي مع مقايضات واضحة. إنها ليست الحل الصحيح لكل تطبيق.

تعقيد المعدات وتكلفتها

يعد فرن VIM&C أكثر تعقيدًا بطبيعته من وحدة VIM القياسية. يتطلب آليات إمالة وصب متكاملة، وأنظمة مناولة القوالب، وقدرات تسخين مسبق، وكل ذلك داخل غرفة التفريغ. وينتج عن ذلك استثمار رأسمالي أعلى بكثير.

قيود العملية

يقتصر حجم وتعقيد الصب على ما يمكن وضعه وإدارته ماديًا داخل غرفة التفريغ. هذه عملية تعتمد على الدفعات، وقد تكون إنتاجيتها أقل من مسبك تقليدي يتم تغذيته باستمرار بالسبائك الخام.

خصوصية التطبيق

لا يتم تبرير استخدام VIM&C إلا للتطبيقات التي تتطلب أعلى مستوى من النقاء المعدني والدقة الهندسية. بالنسبة للمكونات الأبسط أو المواد التي تكون فيها بعض الشوائب مقبولة، فإن العملية مفرطة التعقيد وليست فعالة من حيث التكلفة.

اتخاذ القرار الصحيح لهدفك

يجب أن يسترشد قرارك بالتطبيق النهائي وموقعك في سلسلة التوريد.

- إذا كان تركيزك الأساسي هو إنشاء سبيكة رئيسية أو مادة خام: فإن VIM هو الخيار الصحيح، حيث يوفر سبيكة نقية ومتجانسة للحدادة أو الدرفلة أو إعادة الصهر اللاحقة.

- إذا كان تركيزك الأساسي هو تصنيع مكون معقد وعالي الأداء: فإن VIM&C تتفوق، حيث تنتج جزءًا شبه جاهز بنقاء استثنائي وعيوب قليلة في عملية واحدة.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للمكونات القياسية: غالبًا ما تكون عملية أبسط، مثل الصب الاستثماري القياسي (الذي قد يتم تغذيته بسبائك VIM)، أكثر ملاءمة، حيث أن VIM&C متخصصة في التطبيقات الأكثر تطلبًا.

في النهاية، فهم التمييز بين تكرير مادة وتصنيع جزء هو المفتاح لاختيار التكنولوجيا المناسبة.

جدول الملخص:

| الجانب | VIM (الصهر الحثي الفراغي) | VIM&C (الصهر والصب الحثي الفراغي) |

|---|---|---|

| الغرض الأساسي | التكرير لإنتاج سبائك نقية لمزيد من المعالجة | الصهر والصب المتكامل لإنتاج أجزاء شبه جاهزة |

| المنتج النهائي | سبائك كبيرة وموحدة (منتج وسيط) | مصبوبات معقدة ودقيقة (أجزاء منتهية أو شبه منتهية) |

| المزايا الرئيسية | نقاء عالٍ، تجانس، مناسب لإنتاج المواد الخام | جودة معدنية فائقة، دقة هندسية، كفاءة في التصنيع بخطوة واحدة |

| التطبيقات المثالية | سبائك رئيسية، مواد خام للحدادة أو الدرفلة | مكونات عالية الأداء مثل أجزاء محركات الطائرات، حيث يكون الحد الأدنى من العيوب أمرًا بالغ الأهمية |

هل تحتاج إلى إرشادات الخبراء بشأن حلول أفران درجات الحرارة العالية لمعالجة المعادن الخاصة بك؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير أفران متطورة مثل أنظمة الموفل والأنابيب والدوارة والفراغ والجوية وCVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نلبي متطلباتك التجريبية والإنتاجية الفريدة بدقة. سواء كنت تقوم بتكرير المعادن أو إنشاء مكونات معقدة، اتصل بنا اليوم لتعزيز كفاءة مختبرك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

يسأل الناس أيضًا

- لماذا يعتبر فرن الصهر بالحث الفراغي (VIM) ضروريًا؟ افتح النقاء لصناعات الطيران وأشباه الموصلات

- كيف أثر صهر الفراغ على تطوير السبائك الفائقة؟ لفتح آفاق أعلى للقوة والنقاء

- ما هي بعض التطبيقات الشائعة لصهر وصب الحث الفراغي (VIM&C)؟ ضروري للصناعات الفضائية والطبية والنووية

- ما هي تقنية الصهر بالحث الفراغي ولماذا هي مهمة؟ تحقيق معادن عالية النقاء للتطبيقات الحرجة

- كيف تعمل عملية الصهر بالحث الفراغي (VIM)؟ تحقيق نقاء فائق للمعادن وتحكم دقيق