الوظيفة الأساسية لفرن المقاومة من النوع الصندوقي في هذا السياق هي إنشاء بيئة حرارية يتم التحكم فيها بدقة لدفع الانتشار في الحالة الصلبة داخل المركبات النانوية من النيكل/الكربون. من خلال الحفاظ على درجات حرارة تتراوح عادة بين 900 و 1050 درجة مئوية، يوفر الفرن الطاقة الحرارية اللازمة لإزالة حدود الجسيمات، مما يؤدي إلى الترابط المعدني وتقوية المادة النهائية.

من خلال توفير نقع حراري ثابت، يعزز الفرن هجرة الذرات عبر واجهات المواد. تحول هذه العملية الجسيمات المنفصلة إلى مركب موحد مقوى عن طريق تقليل مقاومة التشوه وتمكين الانتشار في الحالة الصلبة.

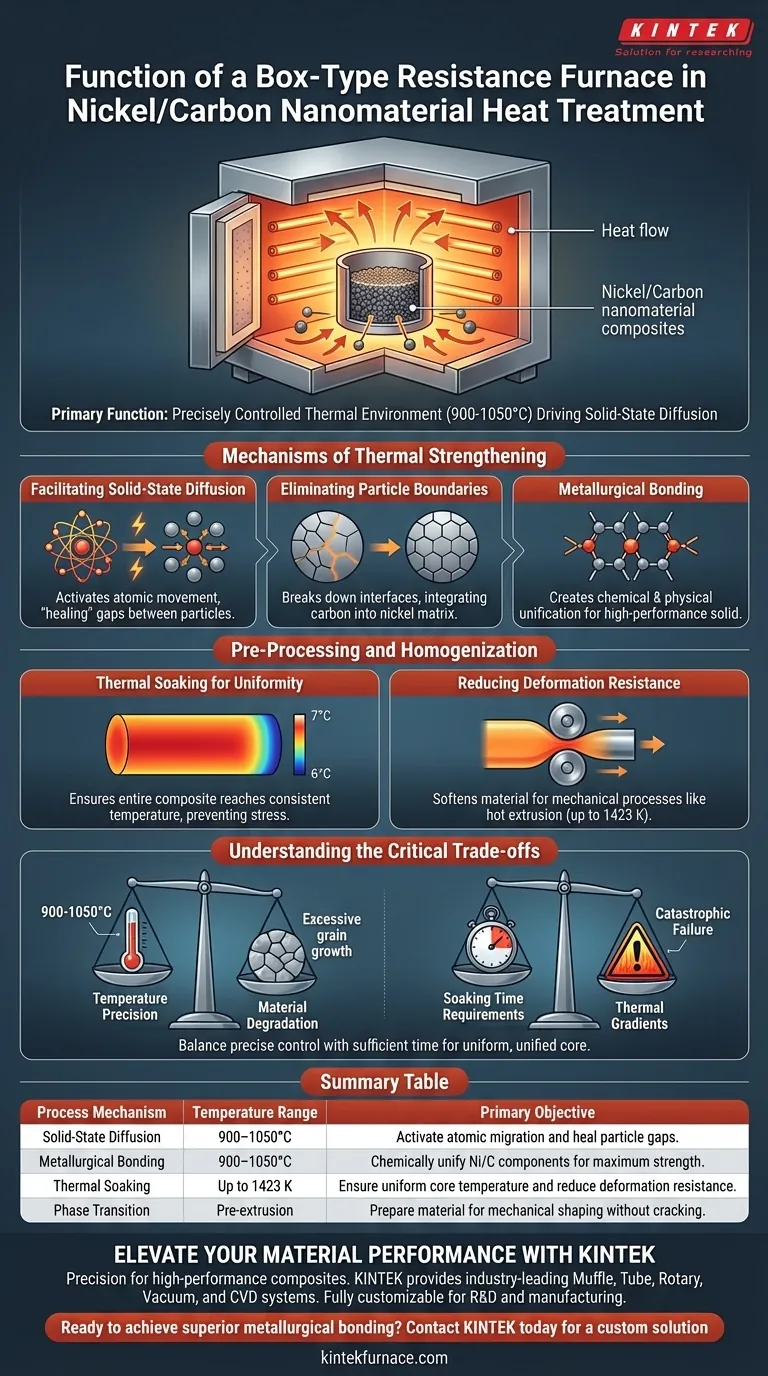

آليات التقوية الحرارية

تسهيل الانتشار في الحالة الصلبة

الهدف الأساسي لعملية التسخين هو تنشيط حركة الذرات دون إذابة المادة.

يحافظ الفرن على نطاق درجة حرارة مرتفع محدد (900–1050 درجة مئوية) والذي ينشط الذرات داخل مصفوفة النيكل.

تسمح هذه الطاقة للذرات بالهجرة عبر واجهات المواد النانوية، مما يؤدي بفعالية إلى "شفاء" الفجوات بين الجسيمات من خلال الانتشار.

إزالة حدود الجسيمات

قبل المعالجة الحرارية، يتكون المركب من حدود متميزة ومنفصلة بين مكونات النيكل والكربون.

تقوم البيئة الحرارية المستمرة التي يوفرها الفرن الصندوقي بتكسير هذه الحدود.

مع حدوث هجرة الذرات، تتلاشى الواجهات المتميزة، مما يدمج المواد النانوية بقوة في مصفوفة النيكل.

الترابط المعدني

النتيجة النهائية لهذه المعالجة الحرارية هي الترابط المعدني.

هذا ليس مجرد لصق المواد معًا؛ إنه توحيد كيميائي وفيزيائي يزيد بشكل كبير من قوة المادة.

هذا الترابط ضروري لضمان أن المركب يتصرف كوحدة صلبة واحدة عالية الأداء بدلاً من كونه تجمعًا فضفاضًا للأجزاء.

المعالجة المسبقة والتجانس

النقع الحراري للتجانس

إلى جانب التقوية، يُستخدم الفرن لمعالجة التلبيد المسبق و"النقع"، خاصة قبل العمليات الميكانيكية مثل البثق الساخن.

يضمن هذا وصول كتلة المركب المغلفة بالكامل إلى درجة حرارة موحدة في جميع أنحاء حجمها.

يمنع التسخين الموحد الإجهاد الداخلي ويضمن خصائص مادية متسقة عبر المقطع العرضي بأكمله.

تقليل مقاومة التشوه

يؤدي تسخين المركب إلى تغيير حالته الميكانيكية بشكل كبير لإعداده للتشكيل الإضافي.

من خلال الوصول إلى درجات حرارة أعلى من نقطة انتقال الطور بيتا (تصل إلى 1423 كلفن في بعض سياقات ما قبل البثق)، يتم تقليل مقاومة المادة للتشوه.

هذا التليين الحراري ضروري للسماح بتشكيل المادة بالبثق أو تشكيلها دون تشقق أو الحاجة إلى قوة مفرطة.

فهم المفاضلات الحاسمة

دقة درجة الحرارة مقابل تدهور المواد

بينما الحرارة العالية ضرورية للانتشار، هناك حد أعلى صارم للمعالجة الفعالة.

تجاوز نطاق درجة الحرارة الأمثل (على سبيل المثال، تجاوز 1050 درجة مئوية بشكل كبير دون سبب) يمكن أن يؤدي إلى نمو مفرط للحبوب، مما يضعف المادة بشكل متناقض.

على العكس من ذلك، يؤدي الفشل في الوصول إلى العتبة إلى انتشار غير مكتمل وروابط بينية ضعيفة.

متطلبات وقت النقع

يعد تحقيق درجة حرارة قلب موحدة ("نقع") عملية تستغرق وقتًا طويلاً، خاصة بالنسبة للكتل الأكبر.

التسرع في هذه العملية يؤدي إلى تدرجات حرارية حيث يكون الخارج ناعمًا ولكن المركز يظل صلبًا.

يمكن أن يتسبب هذا النقص في التجانس في فشل كارثي أثناء خطوات المعالجة اللاحقة مثل البثق الساخن.

اتخاذ القرار الصحيح لهدفك

لتحقيق أقصى قدر من فعالية فرن المقاومة من النوع الصندوقي في عملية المعالجة الحرارية الخاصة بك، قم بمواءمة معلماتك مع أهدافك المعدنية المحددة.

- إذا كان تركيزك الأساسي هو أقصى قوة: أعط الأولوية لنطاق 900–1050 درجة مئوية لزيادة الانتشار في الحالة الصلبة والترابط المعدني إلى أقصى حد دون التسبب في نمو الحبوب.

- إذا كان تركيزك الأساسي هو قابلية المعالجة (مثل البثق): تأكد من فترة "نقع" شاملة لتحقيق توزيع موحد للحرارة وتقليل مقاومة التشوه قبل التشكيل الميكانيكي.

يعتمد النجاح على موازنة التحكم الدقيق في درجة الحرارة مع وقت النقع الكافي لضمان توحيد المركب على المستوى الذري.

جدول الملخص:

| آلية العملية | نطاق درجة الحرارة | الهدف الأساسي |

|---|---|---|

| الانتشار في الحالة الصلبة | 900–1050 درجة مئوية | تنشيط هجرة الذرات وشفاء فجوات الجسيمات. |

| الترابط المعدني | 900–1050 درجة مئوية | توحيد مكونات النيكل/الكربون كيميائيًا لتحقيق أقصى قوة. |

| النقع الحراري | حتى 1423 كلفن | ضمان درجة حرارة قلب موحدة وتقليل مقاومة التشوه. |

| تحول الطور | ما قبل البثق | إعداد المادة للتشكيل الميكانيكي دون تشقق. |

ارفع أداء موادك مع KINTEK

الدقة هي الفرق بين مركب عالي الأداء وفشل المادة. توفر KINTEK أنظمة الفرن المغلق، الأنبوبي، الدوار، الفراغي، وأنظمة ترسيب البخار الكيميائي (CVD) الرائدة في الصناعة، المصممة لمنحك تحكمًا مطلقًا في الانتشار في الحالة الصلبة والنقع الحراري.

سواء كنت تقوم بمعالجة مواد نانوية من النيكل/الكربون أو سبائك متخصصة، فإن أفران المختبرات عالية الحرارة لدينا قابلة للتخصيص بالكامل لتلبية متطلبات البحث والتطوير والتصنيع الفريدة الخاصة بك.

هل أنت مستعد لتحقيق ترابط معدني فائق؟

اتصل بـ KINTEK اليوم للحصول على حل مخصص

دليل مرئي

المراجع

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- كيف تسهل أفران البوتقة تغيير السبائك بسرعة؟ حقق مرونة إنتاج لا مثيل لها

- كيف يجب إعداد جهاز التحكم في درجة الحرارة قبل استخدام الفرن الصندوقي؟ ضمان تسخين آمن ودقيق

- ما هو الدور الذي تلعبه أفران التلدين ذات درجات الحرارة العالية في المعالجة المسبقة لسيراميك PZT؟ دليل التخليق الأساسي

- ما هو الدور الذي تلعبه عملية التكليس المرحلي في فرن الصهر في تحضير محفزات CuO/CuCo2O4؟

- ما هي الاحتياطات التي يجب اتخاذها بشأن منظم الحرارة قبل إجراء التجربة؟ ضمان الدقة والسلامة في مختبرك

- ما هي عيوب فرن التخمير؟ فهم القيود الرئيسية لمختبرك

- ما هي نطاقات درجة الحرارة التي تعمل عندها الأنواع المختلفة من أفران الكتم؟ ابحث عن حل التدفئة المثالي الخاص بك

- ما هي الاحتياطات التي يجب اتخاذها عند وضع الأشياء في فرن التخميد؟ ضمان السلامة والدقة في عمليات درجات الحرارة العالية