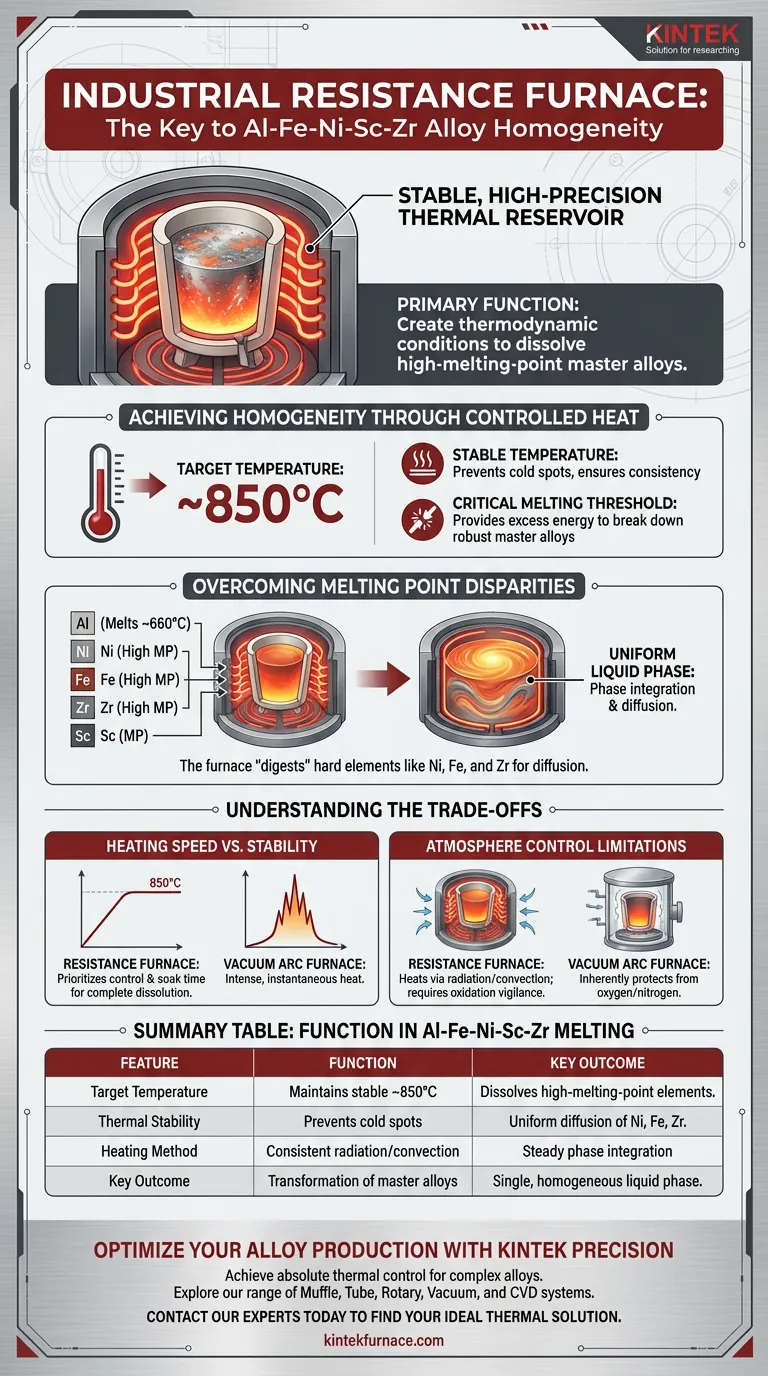

الوظيفة الأساسية لفرن المقاومة الصناعي في إنتاج سبائك الألمنيوم والحديد والنيكل والسكانديوم والزركونيوم هي العمل كمستودع حراري مستقر وعالي الدقة. يتمثل دوره المحدد في رفع مصهور الألمنيوم إلى درجة حرارة مستهدفة تبلغ حوالي 850 درجة مئوية، مما يخلق الظروف الديناميكية الحرارية اللازمة لإذابة سبائك رئيسية ذات نقاط انصهار عالية بالكامل.

الخلاصة الأساسية في حين أن الصهر البسيط يتطلب حرارة، فإن إنشاء سبائك معقدة يتطلب توازنًا حراريًا. يعتبر فرن المقاومة الصناعي ضروريًا لأنه يحافظ على البيئة المستقرة ذات درجة الحرارة العالية اللازمة لإجبار العناصر المقاومة مثل النيكل والحديد والزركونيوم على الذوبان بالكامل في طور الألمنيوم السائل دون فصل.

تحقيق التجانس من خلال الحرارة المتحكم بها

دور درجة الحرارة المستقرة

على عكس المعدات المصممة للصهر السريع والعدواني (مثل الأقواس الكهربائية)، تم تصميم فرن المقاومة الصناعي ليكون ثابتًا. يوفر مصدر حرارة ثابتًا يغلف البوتقة.

هذا الاستقرار حاسم لسبائك الألمنيوم والحديد والنيكل والسكانديوم والزركونيوم. إنه يمنع "البقع الباردة" في المصهور حيث قد تتصلب العناصر الأثقل أو تترسب من المحلول مبكرًا.

الوصول إلى عتبة الانصهار الحرجة

يتم تكليف الفرن بالوصول إلى درجة حرارة مستهدفة محددة والحفاظ عليها، وعادة ما تكون 850 درجة مئوية.

في حين أن الألمنيوم النقي ينصهر عند درجة حرارة أقل بكثير (حوالي 660 درجة مئوية)، فإن هذه الدرجة الحرارة المستهدفة الأعلى غير قابلة للتفاوض. إنها توفر الطاقة الحرارية الزائدة اللازمة لتكسير روابط السبائك الرئيسية الأكثر قوة المضافة إلى الخليط.

التغلب على تباينات نقطة الانصهار

إذابة السبائك الرئيسية ذات نقاط الانصهار العالية

التحدي المركزي في إنشاء هذه السبيكة هو أن مكونات مثل النيكل والحديد والزركونيوم لها نقاط انصهار أعلى بكثير من الألمنيوم.

إذا قمت ببساطة بصهر الألمنيوم وإضافة هذه العناصر، فقد تظل كشوائب صلبة. يستخدم فرن المقاومة درجة حرارة تشغيله العالية لتسهيل الانتشار، مما يؤدي بفعالية إلى "هضم" هذه العناصر الأكثر صلابة في الخليط.

ضمان طور سائل موحد

الهدف النهائي لعملية التسخين هذه هو تكامل الطور. يضمن الفرن أن جميع المكونات المعدنية المميزة تنتقل إلى طور سائل واحد ومتجانس.

هذا التجانس حيوي. إذا فشل الفرن في الحفاظ على 850 درجة مئوية، فقد تعاني السبيكة من الفصل، حيث يتجمع الحديد أو النيكل معًا بدلاً من التشتت بالتساوي في جميع أنحاء مصفوفة الألمنيوم.

فهم المفاضلات

سرعة التسخين مقابل الاستقرار

تعطي أفران المقاومة الأولوية للتحكم على السرعة. إنها لا تولد الحرارة الشديدة والفورية لـ فرن القوس الفراغي (الذي يستخدم غالبًا لسبائك التيتانيوم).

نتيجة لذلك، تتطلب العملية الصبر. "وقت النقع" عند 850 درجة مئوية هو ميزة، وليس عيبًا، مما يضمن الذوبان الكامل بدلاً من التسييل السريع.

قيود التحكم في الغلاف الجوي

على عكس أفران القوس الفراغي، التي تحمي المعادن التفاعلية بطبيعتها من الأكسجين والنيتروجين عبر بيئة فراغية، يسخن فرن المقاومة القياسي عن طريق الإشعاع والحمل الحراري.

هذا يعني أنه بينما تكون درجة الحرارة مثالية لصهر سبائك الألمنيوم والحديد والنيكل والسكانديوم والزركونيوم، يجب على المشغلين الانتباه إلى الأكسدة. يسمح استقرار فرن المقاومة بسطح هادئ، ولكنه لا يزيل الأكسجين بنشاط كما يفعل نظام الفراغ.

اختيار الخيار الصحيح لهدفك

لتعظيم فعالية فرن المقاومة الصناعي في هذه العملية، ركز على أولويات التشغيل هذه:

- إذا كان تركيزك الأساسي هو تجانس السبيكة: تأكد من أن الفرن يحافظ على المصهور عند 850 درجة مئوية لفترة كافية للسماح بالانتشار الكامل لسبائك الحديد والزركونيوم الرئيسية.

- إذا كان تركيزك الأساسي هو كفاءة العملية: قم بحساب الحمل الحراري الدقيق لسبائكك الرئيسية مسبقًا لتقليل الوقت الذي يحتاجه الفرن للتعافي إلى درجة الحرارة المستهدفة بعد الإضافات.

يتم تعريف النجاح في هذه العملية ليس فقط عن طريق صهر المعدن، ولكن عن طريق الحفاظ على البيئة الحرارية الدقيقة المطلوبة للتكامل المعقد.

جدول ملخص:

| الميزة | الوظيفة في صهر سبائك الألمنيوم والحديد والنيكل والسكانديوم والزركونيوم |

|---|---|

| درجة الحرارة المستهدفة | يحافظ على حوالي 850 درجة مئوية ثابتة لإذابة العناصر ذات نقاط الانصهار العالية |

| الاستقرار الحراري | يمنع البقع الباردة لضمان الانتشار الموحد للنيكل والحديد والزركونيوم |

| طريقة التسخين | إشعاع/حمل حراري ثابت للتكامل المستمر للطور |

| النتيجة الرئيسية | تحويل السبائك الرئيسية إلى طور سائل واحد ومتجانس |

قم بتحسين إنتاج سبائكك مع دقة KINTEK

يتطلب تحقيق التجانس المثالي في سبائك الألمنيوم والحديد والنيكل والسكانديوم والزركونيوم المعقدة أكثر من مجرد حرارة - بل يتطلب تحكمًا حراريًا مطلقًا. بدعم من البحث والتطوير الخبير والتصنيع عالمي المستوى، تقدم KINTEK مجموعة شاملة من أنظمة Muffle و Tube و Rotary و Vacuum و CVD المصممة للتطبيقات المختبرية والصناعية الأكثر تطلبًا.

سواء كنت بحاجة إلى فرن مقاومة عالي الدقة أو نظام درجة حرارة عالية قابل للتخصيص بالكامل مصمم خصيصًا لاحتياجاتك المعدنية الفريدة، فإن فريقنا على استعداد لمساعدتك في القضاء على الفصل وتحسين أداء المواد.

هل أنت مستعد لرفع مستوى عملية الصهر الخاصة بك؟ اتصل بخبرائنا اليوم للعثور على الحل الحراري المثالي لمختبرك.

دليل مرئي

المراجع

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن أنبوبي مقسم 1200 ℃ فرن أنبوبي كوارتز مختبري مع أنبوب كوارتز

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هي وظيفة غاز الأرجون في تلبيد كربيد البورون؟ تحقيق أقصى قدر من النقاء والحماية

- ما هي تطبيقات أفران الغلاف الجوي في تصنيع الخلايا الشمسية؟ عزز الكفاءة باستخدام المعالجة الحرارية المتحكم فيها

- كيف يؤثر فرن التقسية المتحكم فيه بدقة في درجة الحرارة على حجم الحبيبات في فولاذ TWIP؟

- ما هي بعض التطبيقات الصناعية لأفران الغلاف الجوي بالتفريغ المنخفض؟ عزز الكفاءة في عمليات المعالجة الحرارية

- كيف تساهم أفران الغلاف الجوي في تصنيع السيراميك؟ تعزيز النقاء والأداء

- الغرض من النيتروجين عالي النقاء في تخليق Ni12P5: ضمان الحماية الخاملة واستقرار البلورات

- ما هي بعض الأمثلة على الغازات الخاملة المستخدمة في الأجواء الخاملة؟ حسّن عمليتك باستخدام النيتروجين أو الأرجون

- كيف تساهم أفران الصندوق ذات الغلاف الجوي في تخليق وإعداد مواد الطاقة الجديدة؟ افتح الدقة لحلول الطاقة المتقدمة